环下润滑角接触球轴承温升研究*

2019-04-08李小萍薛玉君司东宏姜韶峰马喜强

李小萍,薛玉君,,司东宏,姜韶峰,马喜强

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.河南省机械设计及传动系统重点实验室,河南 洛阳 471003;3.洛阳轴承研究所有限公司,河南 洛阳 471039)

0 引言

在球轴承中,由于元件间的摩擦生热导致轴承系统的温度升高,进而严重影响轴承的精度、寿命和工作性能。而轴承的润滑方式对轴承温度的影响至关重要,环下润滑的耗油量少,并且润滑油可以带走一部分热量,因此,有必要研究环下润滑角接触球轴承的温升特性。

刘晓卫等[1]使用有限元软件ANSYS仿真并用试验验证了载荷、转速对轴承温升的影响。胡小秋等[2]采用有限元法完成了角接触球轴承的温度场分析,并进行试验验证,得出在温度场中,滚珠温度最高,内圈温度次之,外圈温度最低。秦建华等[3]分析了滚动轴承的热传递的主要形式,给出了滚动轴承各元件的生热计算。陈观慈等[4]对球轴承各热源进行生热分析,得出得出转速、轴向载荷和内圈沟曲率系数对生热的影响最大。梁群等[5]研究轴承的发热、传热过程,得出转速越高,载荷越大,则轴承的温升越高;随着转速的增大,离心力和自旋对轴承温升的影响增大。BIAN等[6]研究了轴承温度对轴承轴向刚度的影响。WANG等[7]通过计算轴承的生热、传热,并进行有限元仿真得到了轴承的温度分布。YE等[8]分析了耦合效应对轴承温度场、疲劳寿命的影响,并研究了轴承几何参数和工况条件对热机械性能的影响。俞锋等[9]考虑了保持架和润滑油的影响,分析了转速等工况条件对轴承生热的影响,并且得出轴承生热绝大部分来自于滚动体与套圈之间的差动滑动和自旋生热。SUN等[10]分析了转速对轴承温度的影响,研究了油气润滑的润滑油入口速度与轴承生热之间的关系。

综上对轴承热、温度的研究现状,对环下润滑条件下角接触球轴承的温升研究尚不多见。本文对球轴承在运行过程中的温度进行实时监测,进行研究分析,并与数值模拟结果进行对比分析。

1 球轴承生热及传热的计算

1.1 轴承生热的计算

球轴承的热源主要来自零件之间的摩擦,其中生热主要通过摩擦力矩转换而来。由于本文采用环下润滑方式对试验轴承进行润滑,润滑油流量大,因此本文采用局部法单独计算各接触点之间的局部生热。

本文设置轴承内、外圈均转动,内外圈转向相同以减小轴承的生热。表1为角接触球轴承的基本参数。由于目前高速球轴承在设计中就尽量避免球体在滚道中的陀螺转动,所以忽略球体的陀螺转动生热计算是可行的[11]。主要计算钢球、内外圈、润滑油和保持架相互之间的摩擦生热。

表1 角接触球轴承基本参数

(1) 球与滚道之间的差动滑动生热[4]

(1)

式中,τ0滑动摩擦应力或剪切应力;υ0滑动速度;dA应力的作用微元。

(2) 球的自旋滑动生热[4]

H2=Msωb

(2)

式中,Ms自旋摩擦力矩;ωb自旋角速度。

(3) 钢球拖动润滑油生热[4]

(3)

式中,Fo润滑油拖动力;ωc保持架转速。

(4) 保持架与内圈引导面之间的摩擦生热[4]

(4)

式中,DCL保持架引导面直径;FCL保持架与引导套圈作用力;ce滑动系数;ωi内圈转速。

(5) 钢球与保持架摩擦生热[11]

(5)

式中,Qc钢球与保持架接触载荷;Zc兜孔中心位移;Cp保持架兜孔间隙。

当兜孔中心位移小于等于保持架兜孔间隙时,钢球与保持架接触负荷的计算采用式(5)中的上式;当兜孔中心位移大于保持架兜孔间隙时,钢球与保持架接触负荷的计算采用式(5)中的下式;

(6)

式中,Kn钢球和保持架兜孔接触处负荷变形常量;μc摩擦系数;Dp兜孔名义直径。

球轴承的总生热:

(7)

1.2 轴承传热及散热

本文使用4050航空润滑油,润滑油的比热为1.88kJkg-1℃-1。采用环下润滑方式,试验轴承内圈内侧壁与供油油孔接触,润滑油通过轴系高速旋转产生的离心力,将润滑油输送到试验轴承。

在忽略热辐射的条件下,轴承产生的热损失最终以热传导、对流换热的方式散发掉,对流换热系数对计算结果有很大影响。

轴承旋转时与空气的对流换热系数可用多项式函数来拟合[3]:

α=9.7+5.33u0.8

(8)

式中,α空气的对流换热系数;u旋转线速度。

轴承与润滑油的对流换热系数[3]:

(9)

式中,αo润滑油的对流换热系数;Re润滑油的雷诺数;Pr润滑油的普朗特数。

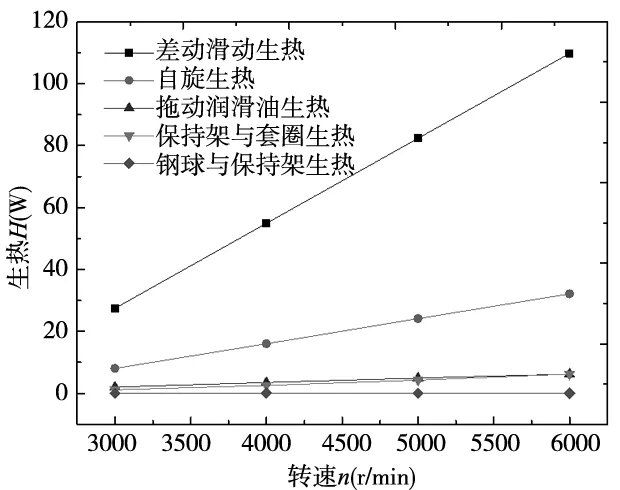

图1为不同转速下球轴承的局部生热变化曲线。由图1可以看出,球轴承的生热主要来自于钢球的自旋和钢球与滚道的差动滑动,且随着转速的增加其生热随之增大。差动滑动对球轴承生热的影响最为明显,因为随着转速的增大,钢球与滚道之间的接触力因离心力的作用而增大,钢球与内外滚道接触椭圆表面的线速度差快速增加。随着转速的增加,钢体与内、外圈滚道接触点的自旋分量均增大导致钢球自旋生热增加。其中钢球拖动润滑油、保持架与套圈之间的摩擦、钢球与保持架之间的摩擦对球轴承生热影响较小且随转速的变化不明显。

图1 角接触球轴承的局部生热曲线

2 球轴承温升的仿真分析

2.1 轴承有限元模型的建立

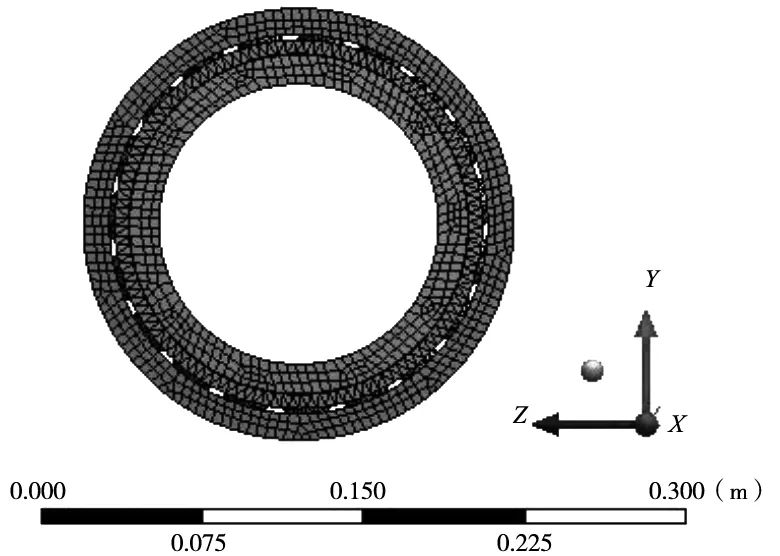

生热计算结果作为数值模拟的输入。本文在对轴承进行热分析时,将轴承的温度场分析与结构分析进行耦合。数值模拟的基本操作步骤为建立三维模型、定义材料属性、网格划分、热载荷及边界条件的添加、热分析,如果不合理再返回定义材料属性步骤优化仿真参数。利用UG将模型简化,然后导入分析软件ANSYS Workbench中进行网格划分。图2为角接触球轴承的Workbench分析模型,根据网格划分原则对模型进行网格划分,节点数为59224,单元数为17707。

图2 角接触球轴承模型

2.2 仿真结果分析

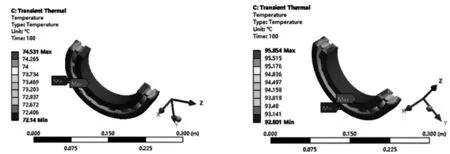

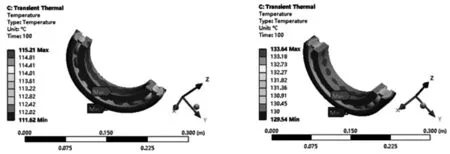

设置环境温度为22℃,润滑油温度设为95℃。图3为角接触球轴承的温度分布云图,轴向力为2000N,外圈转速为2000r/min,内圈转速从3000r/min增加到6000r/min。

从图3中可以看出内圈温度最高,其次是钢球,外圈温度最低。分析轴承温度分布云图可知,随着轴承转速的增大,轴承生热增多,轴承整体温度升高,这是因为随着轴承转速的增加,钢球与滚道接触点的滚动分量以及与内圈滚道接触点的自旋分量均增大,使得钢球的滚动、滑动摩擦力均增加,导致发热量增大,温度升高。其中图3a内圈转速为3000r/min,最高温度在内圈滚道上为74.531℃,最低温度在外圈外壁上为72.14℃,图3b内圈转速为4000r/min,最高温度在内圈滚道上为95.854℃,最低温度在外圈外壁上为92.801℃。当轴承温度低于95℃时,此时润滑油的热量传递给轴承,热量就在轴承上集聚,导致轴承最高温度所占的体积较大。图3c内圈转速为5000r/min,图3d内圈转速为6000r/min,轴承的整体温度范围为111.62℃到133.64℃。轴承的整体温度均高于润滑油的温度,此时轴承的热量传递给润滑油,润滑油可以带走部分热量,导致轴承最高温度所占的体积较小。由此可知,随着轴承转速的增大、生热的增多、温度的升高,轴承最高温度部分所占的体积逐渐减小。

(a) ni=3000r/min (b)ni=4000r/min

(c)ni=5000r/min (d)ni=6000r/min 图3 角接触球轴承温度分布云图

3 轴承温度试验

3.1 试验方法

利用本单位研制的双转子轴承试验机进行角接触球轴承测温试验。试验机包括机械系统、电液比例加载系统、电气系统、测控系统、润滑系统以及辅助设备组成。试验机采用单独的模块化设计,独立驱动装置、动力装置、加载装置、控制装置、测量与数据处理系统和润滑系统等。

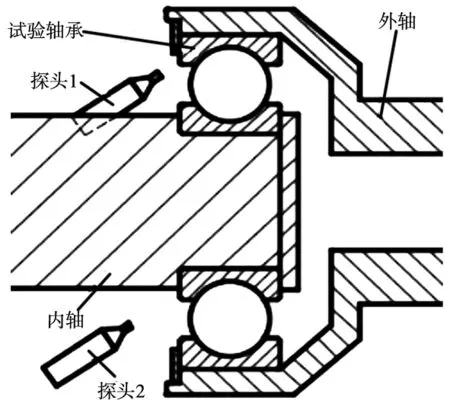

由于试验轴承内外圈均能实现转动,因此采用德国红外测温技术分别对试验轴承外圈和内圈温度进行测量。如图4为轴承温度测量的示意简图。红外探头固定在基座上并且直射轴承的内、外圈,其中红外探头1测轴承的外圈温度,红外探头2测轴承的内圈温度。

图4 轴承温度测量的示意简图

为了模拟轴承的实际工作环境,在进行试验前,先将润滑油温度加热至95℃,耗时6min左右,再启动试验机,试验过程中升、降速每10000r/min响应时间不超过5s。

3.2 试验结果分析

试验的环境温度为22℃,试验所进行的4种工况如表2所示。

表2 试验工况

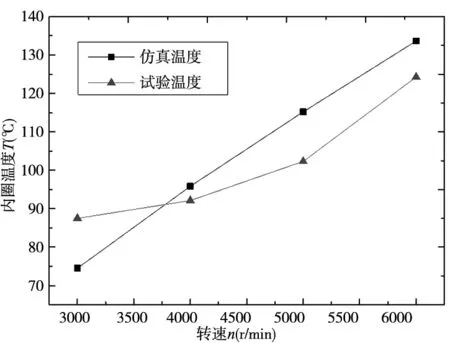

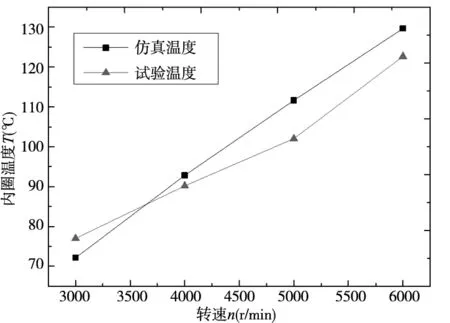

对比不同工况下,仿真与试验的轴承内、外圈温度的变化曲线,如图5、图6。轴向载荷为2000N,外圈转速为2000r/min时,分析内圈转速从3000r/min~6000r/min时的轴承内、外圈的温度。从图5、图6中可以看出,仿真与试验的轴承的温升变化趋势是一致的,因此说明上文对轴承生热的计算及仿真的结果是可靠的。轴承温度的试验结果比仿真结果上升的缓慢,这是因为试验过程中,润滑油的设置的温度是在92℃~95℃之间跳动,而进行仿真时设置的一直是95℃。轴承温度的试验结果总体上均略低于仿真结果,这主要是因为本试验采用环下润滑方式对试验轴承进行润滑,而润滑油可以带走一部分热量。

图5 转速对轴承内圈温升的影响

图6 转速对轴承外圈温升的影响

4 结论

将润滑油温度考虑在内,通过数值模拟法的结果与试验法的结果对比分析得出如下结论:

(1) 在角接触球轴承的各热源中,钢球的自旋生热和钢球与滚道的差动滑动生热占轴承总生热的绝大部分。

(2) 角接触球轴承的温升与转速有关,随着转速的增大,轴承生热越多,温度越高,并且可以通过控制润

滑油的温度来间接控制轴承的温度。试验法与数值模拟法结果基本一致。