基于PolyMax模态识别方法的数控车床模态实验与分析*

2019-04-08张大斌舒成松张云飞刘维岗

张大斌,舒成松,张云飞,刘维岗,曹 阳

(贵州大学 机械工程学院,贵阳 550025)

0 引言

随着制造业的发展,数控车床日益向高速化、高精度、高可靠性方向发展,这要求车床具有良好的动态特性[1-2]。车床在工作时因受到自激励振动和受迫振动的影响,造成车床进行加工时效率不高、加工精度不够,严重影响加工产品质量[3]。而对车床进行整机模态分析是研究车床动态性能、避免其共振、提高工作稳定性的重要方法[4]。

虽然模态分析技术已广泛用于数控车床等机床的模态分析领域,但大多数均局限于应用有限元的方法进行仿真[5-6],由于数控车床属于多部件连接和接触的大型刚性装配体,在仿真模态分析时,各部件连接、限定约束及载荷施加时难以准确描述数控车床真实情况,同时还存在网格划分精度不高和省略部分结构等情况,使仿真结果很难真实描述车床的振动频率及阻尼信息,可靠性不高。而实验模态分析技术利用计算机辅助测试与分析等手段能够准确的描述实际被测对象的动态特性,如结构的各阶固有频率、模态振型及阻尼系数等,分析精度较高,已成为工程中求解动力学特性的重要手段[7]。

实验模态分析技术常用的模态参数识别方法为最小二乘复指数法(LSCE)[8]和最小二乘复频域法(LSCF)[9],但此方法主要应用为针对单点激励的零部件模态实验。根据企业反映的数控车床振动较大、加工精度较低等问题,本文利用PolyMax模态识别方法,也称多参考点最小二乘复频域法(PRLSCF),对数控车床进行模态实验,分析车床的动态特性和影响其加工精度的薄弱环节,并提出了相应的改进措施,以期为同类型机床结构的动力学优化设计提供参考。

1 PolyMax法模态参数识别原理

PolyMax法是最小二乘复频域法(LSCF)的多输入形式,可以实现对极点和模态参预因子的整体预估,求解方法通常是在实验所建立的稳态图基础上,得到真实的模态频率、阻尼及参预因子,再将频响函数参数矩阵的非线性目标函数线性化,得到线性矩阵分式模型,最后求解基于压缩正则方程的最小二乘问题可得到相关模态参数[10]。该方法集合了LSCE和LSCF方法的优点,可以得出清晰、易分离的稳态图,针对高度密集模态和FRF数据受噪声污染等问题,仍能够对每一阶模态参数具有很好的识别精度[11]。其频率响应函数为[3]:

(1)

式中,Ho(ω)∈Cl×Ni—理论频响函数的第o行,Ni为激励数;Uo(ω)∈Cl×Ni—分子多项式行向量;Do(ω)∈CNi×Ni—分母多项式矩阵。

且Uo(ω)和Do(ω)可以表示成如下形式:

(2)

(3)

式中,N—多项式阶次,其中分母系数矩阵Ar∈RNi×Ni和分子系数行向量Bor∈Rl×Ni是待估计的参数。所有这些系数合并为一个矩阵。

(4)

其参数矩阵θ的非线性最小二乘(NLS)目标函数可表示为[12]:

(5)

式中,(·)H-矩阵的复共扼转置;tr(·)-矩阵的迹。

对式(5)求极小值便可以得到参数矩阵θ的估计值,并将其加权非线性最小二乘误差函数定义为:

(6)

(7)

式(7)关于参数为线性,其缩减标准方程为:

LS(θ)=tr(θT.Re(JHJ).θ)

(8)

式中,J是Jacobian矩阵,

整理得该标准方程的矩阵式为:

(9)

求解标准方程,得到分母系数矩阵α,再求解α的伴随矩阵的特征值和特征向量,得到极点和相应的模态参与因子,其方程为:

(10)

式中,V,Λ∈CN0N×N0N,矩阵V的最后Ni行为模态参与因子;对角阵Λ的角元记录为Δi(i=1,2,...N0N),由不稳定的数学极点和稳定的物理结构点两部分组成。

将稳定物理结构极点记为Δr=e-λrTs,通过转换可得出结构固有频率ωr和模态阻尼比ζr的关系为:

(11)

复特征矩阵Λ中的对角元Δi=e-λiTS,由式(11),Δi用Re(Δi)+i.lm(Δi)描述,则

(12)

即:

(13)

(14)

由此可求得频率ωi和阻尼比ζi为:

(15)

对所有求得的ωi和ζi进行有效的分析和选取,便可确定系统真实的固有频率和阻尼比。

2 车床实验模态分析

2.1 实验对象及设备

TCK46A数控车床主要包括以下几个构件:床身、刀架、主轴箱、尾座等,被测车床如图1所示。本文对该数控车床进行实验模态分析,采用江苏东华的DH5922动态信号测试分析系统进行信号采集和分析,传感器型号为DH311E压电式加速度传感器(15只),力锤型号为PCB型。

图1 TCK46A数控车床

2.2 测试方案

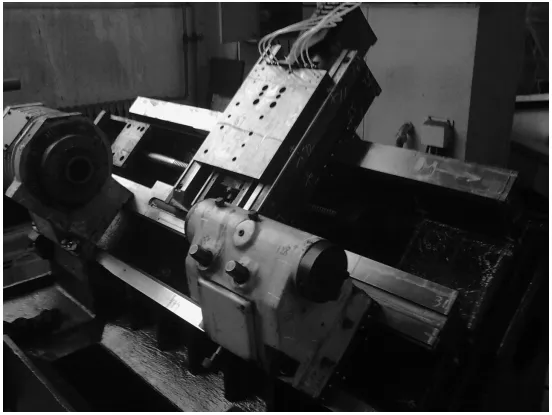

2.2.1 测试系统组成

振动测试系统是实验模态分析的核心,主要由激振装置、数据采集分析系统及模态分析系统组成,如图2所示。

图2 实验模态分析系统

2.2.2 测试步骤

(1)模型建立

实验前,在计算机及测试分析软件中建立数控车床模型,并按100~200mm的间距进行等分,共建立137各测点,模型如图3所示。根据建立模型确定数控车床上用粉笔画出137个测点位置,测试现场如图4所示。

图3 TCK46A数控车床模型

图4 实验现场

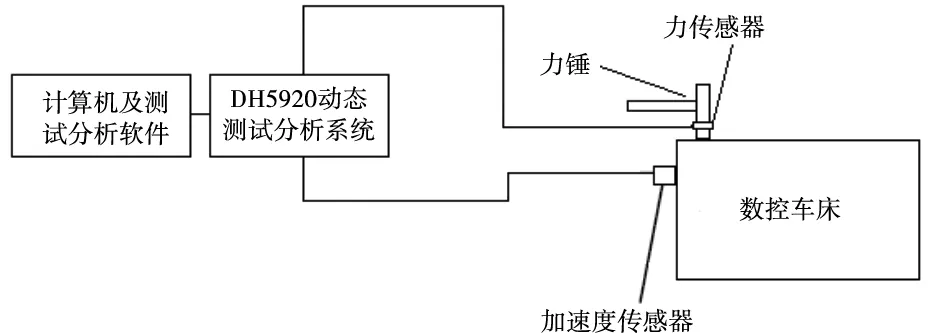

(2)数据采集

测试时,将加速度传器与DH5920信好采集仪对应通道连接好,加速度传感器通过磁力座吸附在车床标记点表面。实验时,采样方式设为连续采样,采样频率为2.56kHz,频率比值为2.56,频域谱线数为1600(df=0.488Hz),隔直为0.1Hz。在采样之前,采用测力法分别敲击不同激励点,通过观察频响函数曲线确定激励点,通过测试,确定6号测点为激励点,方向为X-。整个车床共采集19批数据,每批采集15个测点的数据,每批测点方向信息如表1所示。

(3)数据处理及分析

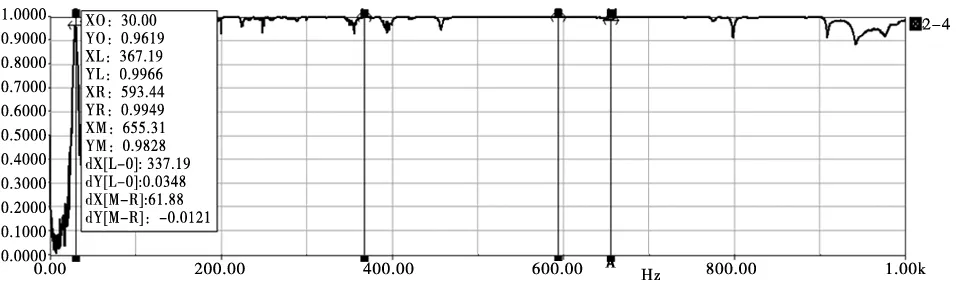

将各测点采集到的数据导入模态分析系统对模型进行参数识别,选择相应频段可得到各测点的频响函数和相关函数曲线,图5为测点10的频响函数和相干函数曲线。

表1 测点信息表

续表

(a) 10号测点的频响函数曲线及光标读数

(b) 10号测点相干函数曲线及光标读数图5 测点10的频响函数和相干函数曲线

3 车床实验模态分析结果

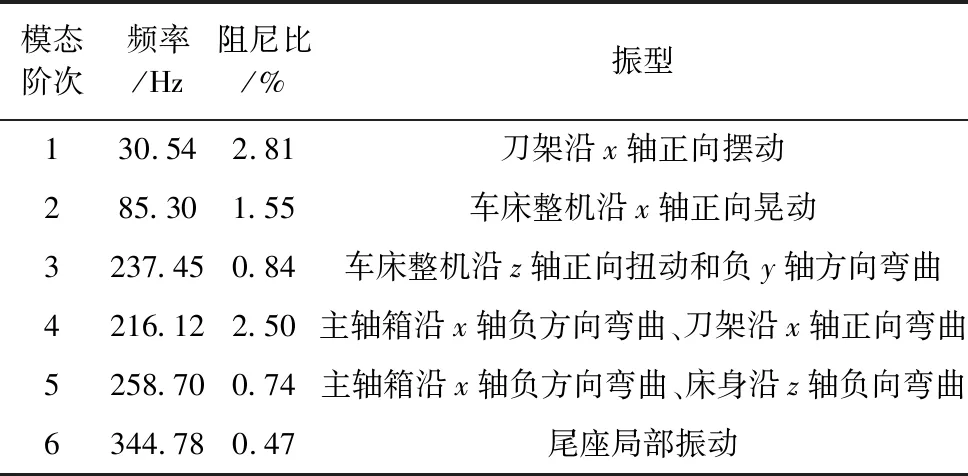

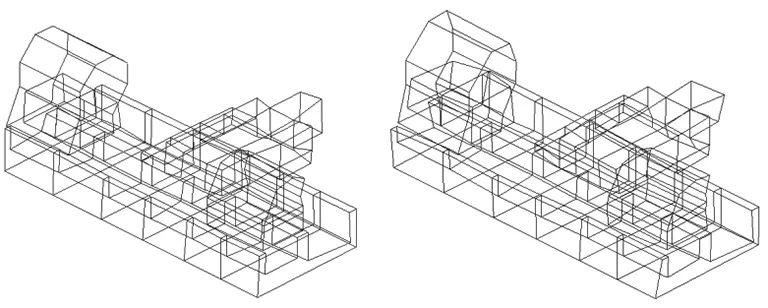

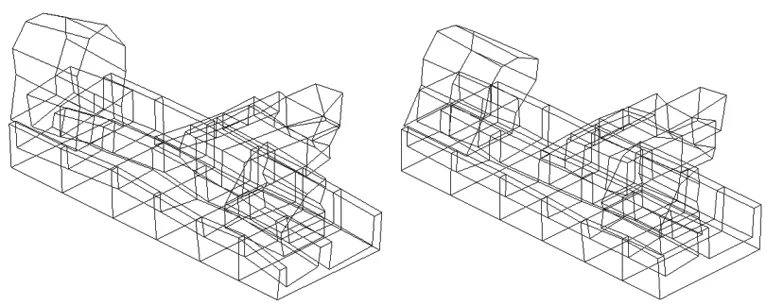

将采集到的各测点数据选择频段进行稳态图计算,计算出如表2所示的数控车床整机的前6阶模态频率、阻尼比和如图6所示的前6阶模态振型。

表2 车床整机模态参数及振型

如表2所示,数控车床第1阶固有频率为30.54Hz,阻尼比为2.81%,车床刀架沿x轴正向摆动,第2阶模态振型为车床整机沿x轴正向振动,第3阶模态振型为车床整机沿z轴正向负y轴方向振动,第4和第5阶模态振型为主轴箱沿x轴方向振动,刀架和床身均有所振动,第6阶模态为尾座局部振动。出现上述现象的原因是由于主轴箱电机高速转动,激励频率高,而刀架等进给部件所产生的激励频率较低,在一定程度上接近一阶固有频率,使床身、刀架及主轴箱等关键部件产生不同向的振动,影响加工精度和共振稳定性。此外,由图6可知,数控车床主轴箱和床身振动变形较为显著,可以认为主轴箱和床身是该车床结构动态性能的薄弱环节,值得进一步分析研究。

(a) 1阶模态振型 (b) 2阶模态振型

(c) 3阶模态振型 (d) 4阶模态振型

(e) 5阶模态振型 (f) 6阶模态振型图6 TCK46A数控车床前6阶模态振型

4 结论

本文利用基于PolyMax模态识别方法进行了TCK46A数控车床的模态实验与分析,其研究结论如下:

(1)阐述了PolyMax模态识别方法的数学原理,得到结构的固有频率ωr和模态阻尼比ξr的有效分析和选取,以判定真实的模态频率、阻尼和参预因子。

(2)通过对TCK46A数控车床开展模态实验,得到车床前六阶固有频率、阻尼比及振型,并从振型图得到数控车床的主轴箱、床身等部件是机床的薄弱环节,设计时需进一步研究。

(3)通过计算得到TCK46A数控车床最高激励频率为58.33Hz,在此频段内车床的一阶固有频率有可能发生共振,提出了针对该情况下数控车床可采用合理布置加强筋、肋板位置,适当增加厚度,并在数控机床激励源与接触部件之间增加减震片和阻尼原件等改进设计方法和减振措施。