三种促进剂对磷化膜耐蚀性的影响

2019-04-03圣麟

, ,圣麟

(河南师范大学 化学化工学院,新乡 453007)

在现代磷化工艺中,磷化促进剂是降低磷化温度、提高磷化速率、改善磷化膜质量的关键介质[1-6]。目前,亚硝酸钠是使用最多的磷化促进剂,但它极不稳定、易分解并生成有毒气体二氧化氮,而且亚硝酸与胺类物质反应容易生成致癌物质亚硝胺[7-11]。近年来由于对环境保护的重视,要求磷化产品无毒害、无污染,因此亟需开发一种新型磷化促进剂来取代亚硝酸钠。目前较实用的新型磷化促进剂主要有硫酸羟胺[12-16]和氯酸钠[17-22],他们的促进作用与亚硝酸钠的相当,且无毒较稳定。本工作通过电化学方法和硫酸铜点滴试验,结合FE-SEM和EDS,研究了硫酸羟胺、氯酸钠、亚硝酸钠三种磷化促进剂在磷化温度为35 ℃、磷化时间为15 min条件下对碳钢表面磷化膜耐蚀能的影响,以期为硫酸羟胺和氯酸钠在磷化防腐蚀方面的应用提供一定的指导和实际应用理论依据。

1 试验

1.1 试样

试验采用A3钢,尺寸为40 mm×20 mm×1 mm,其主要化学成分(质量分数/%)为:C 0.17,P 0.01,Mn 0.37,S 0.03,Si 0.20,Fe 99.22。试样在使用前需进行预处理:10% (质量分数,下同)NaOH溶液除油→HCl溶液除锈→SiC耐水砂纸(800~2 000号)逐级打磨至镜面→丙酮溶液中超声清洗3 min→冷风吹干后置于干燥器中备用。

1.2 试验溶液及工艺

基础磷化液(记作O)组成如下:Zn(H2PO4)260~80g/L,Zn(NO3)2·6H2O50~80g/L,NaF3~5 g/L,ZnO 4~8 g/L,所用试剂均为分析纯,采用去离子水作为溶剂。试验溶液为含不同量促进剂的基础磷化液,配方见表1,磷化液编号为A1、A2、A3、A4、B1、B2、B3、B4、C1、C2、C3、C4(采用磷化液处理后所得试样的编号与磷化液编号相同,经空白磷化液处理后的试样为空白试样,记为O)。磷化温度为35 ℃,时间为15 min。

表1 磷化液中促进剂的含量Tab. 1 Promoter content in phosphating solution g/L

1.3 试验方法

1.3.1 电化学测试

电化学测试在CHI660D型电化学工作站上完成。采用三电极体系,饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,工作电极为磷化处理后的试样,试样工作面积为100 mm2(10 mm×10 mm),非工作面用环氧树脂胶封,3.5%(质量分数,下同) NaCl溶液作为电解溶液。文中电位若无特指,均相对于SCE。极化曲线测试扫描速率为5 mV/s,扫描范围为-1.7~0.5 V。电化学阻抗谱(EIS)测量需在开路电位下完成,将试样先浸在3.5% NaCl溶液中待开路电位稳定后再进行测试,频率范围是10-2~105Hz,扫描振幅为5 mV/s。

1.3.2 表面形貌观察及成分分析

采用SU8010型(日立公司,日本)FE-SEM扫描电子显微镜对试样表面膜形貌进行观察,并用配套的能谱仪(EDS)对其进行成分分析。

1.3.3 硫酸铜点滴试验

室温下,取一滴CuSO4点滴试液(CuSO441 g/L,NaCl 35 g/L,0.1 mo/L HCl溶液13 ml/L,所用药品均为分析纯)滴到干燥的试样上,观察该溶液由蓝变红的时间,测定3组取平均值,每组含平行试样3个。

2 结果与讨论

2.1 极化曲线

由图1和表2可见:对于碳钢这种活性溶解材料来说,评价其耐蚀性时,首要参数是腐蚀电流密度,腐蚀电流密度越小,材料的耐蚀性越好[22]。由图1和表2可见:以硫酸羟胺为促进剂时,4种试样在3.5% NaCl溶液中的腐蚀电流密度由高到低依次是A1>A4>A3>A2;以氯酸钠为促进剂时,4种试样在3.5% NaCl溶液中的腐蚀电流密度由高到低依次是B2>B1>B4>B3;以亚硝酸钠为促进剂时,4种试样在3.5% NaCl溶液中的腐蚀电流密度由高到低依次是C2>C1>C3>C4。这表明,当硫酸羟胺、氯酸钠、亚硝酸钠的添加量分别为4,1.5,2 g/L时,磷化膜的耐蚀性最优。

(a) 硫酸羟胺(b) 氯酸钠(c) 亚硝酸钠

由图2和表3可见:经空白磷化液处理的试样的自腐蚀电位为-534 mV,腐蚀电流密度为1.531 1 μA/cm2,添加促进剂后,试样的自腐蚀电位向负方向移动,说明添加促进剂对腐蚀的阴极过程有较轻的抑制作用;另外腐蚀电流密度显著减小,极化曲线的腐蚀电流密度减小即左移表明磷化膜的耐蚀性得到提升。添加促进剂后,极化曲线的阳极分支和阴极分支的腐蚀电流密度均比空白试样的小,说明促进剂的添加抑制了腐蚀过程中的阳极反应和阴极反应。添加促进剂后,阳极支斜率(ba)大于阴极支斜率(bc),说明添加促进剂对腐蚀的阴极抑制作用大于阳极抑制作用。促进剂的添加也会使极化曲线的阳极分支和阴极分支形状发生变化,说明促进剂的添加改变了试样表面的电极反应动力学行为,其发生的反应见式(1)~(3)。

(1)

(2)

(3)

表2 经不同磷化液处理后试样的自腐蚀电流密度Tab. 2 Jcorr of specimens treated by different phosphating solutions

图2 经不同磷化液处理后试样的极化曲线Fig. 2 Polarization curves of specimens treated by different phosphating solutions

表3 经不同磷化液处理后试样的极化曲线拟合结果Tab. 3 Fitting results of polarization curves of specimens treated by different phosphating solutions

促进剂消耗了H与H+,加快了Zn(H2PO4)2的溶解与不溶性磷酸盐的沉淀,进而加快了磷化膜的生成。由表3可见:几种试样的自腐蚀电位由由高到低依次为O>B3>C4>A2,腐蚀电流密度由高到低依次为O>C4>B3>A2,即添加4 g/L硫酸羟胺后,试样的耐蚀性最优,其次为添加1.5 g/L氯酸钠和2 g/L(C4)亚硝酸钠的,未添加促进剂的试样的耐蚀性最差。

2.2 EIS谱

由图3和表4可见:A2试样的极化电阻大于B3试样的,且均比C4、O试样的极化电阻大近一个数量级,说明与经C4与空白磷化液处理后的试样相比,经A2、B3磷化液处理后的试样表面产生的磷化膜更厚。采用图4所示等效电路进行拟合,其中Rp为溶液的等效电阻,Rp为极化电阻,Y0为双电层电容,n为弥散指数。Y0的大小表征了膜的致密性,Y0越小说明膜层的致密性越好,由表4可知,A2试样的Y0值比空白试样的小两个数量级,B3试样的Y0值比空白试样的小一个数量级,说明经A2磷化液处理后的试样表面生成的膜致密程度最高,B3试样表面磷化膜比C4试样表面的略致密。对比四种试样的n值,发现A2试样的n值最小,随后是C4、B3试样的,空白试样的n值最大。n值越接近于1,弥散效应越低,磷化膜表面平整性越好,因此经添加4 g/L硫酸羟胺的磷化液处理后的试样表面平整性最差。

综合以上分析,4种试样表面磷化膜的厚度由厚到薄依次为A2>B3>C4>O,致密性由强到弱依次为A2>B3>O>C4,平整性依次为O>B3>C4>A2。由于空白试样与C4试样的Y0值相差不足十万分之一,所以四种试样的耐蚀性依次为A2>B3>C4>O试样,这与极化曲线所得结论一致。

图3 经不同磷化液处理后试样的Nyquist图Fig. 3 Nyquist plots of specimens treated by different phosphating solutions

表4 电化学阻抗谱相关参数拟合结果Tab. 4 Correlation parameter fitting results of EIS

2.3 FE-SEM表面形貌及EDS能谱

由图5可见:添加促进剂后,试样表面磷化膜的晶体粒径均大于空白试样的;A2试样表面粗糙不平,B3和C4试样表面较为平坦,空白试样表面最为平坦。由图5还可见:A2试样表面已基本被磷化膜覆盖,晶体连续性好,彼此之间无明显间隙,致密性较好,而B3、C4和空白试样表面晶体间的间距很大,致密性较差,这与电化学阻抗谱分析结果一致。

图4 EIS拟合的等效电路图Fig. 4 The equivalent circuit model for EIS

(a) A2(b) B3

(c) C4(d) 空白

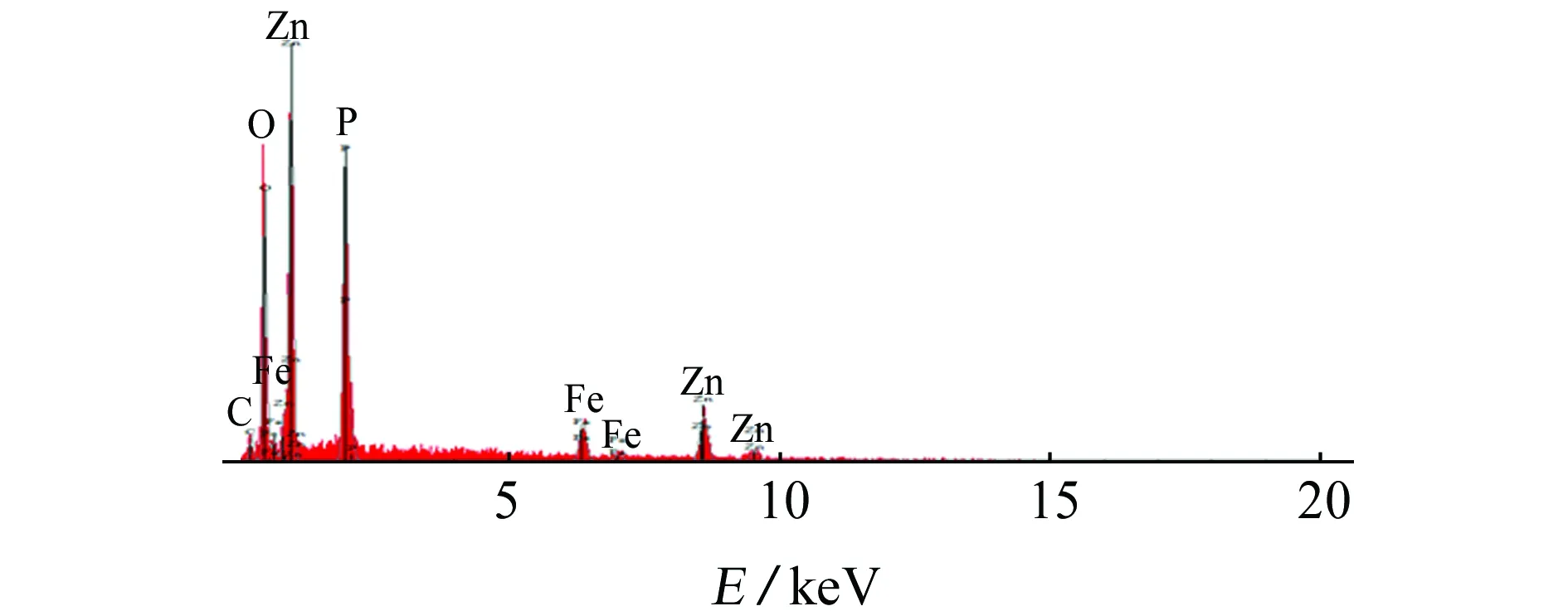

由图6可见:4种膜层中相同元素的峰强度有很大的差别。由表5可见:A2、B3、C4和空白试样表面膜层的Zn/P值分别为1.06、1.151、1.348、1.352,相应磷叶石的质量分数分别为88%、69.8%、30.4%、29.6%,说明A2和B3试样表面磷化膜中的磷叶石含量大于磷锌矿的,而C4与空白试样表面磷化膜的结果恰恰相反,其附着力较差。较高的磷叶石含量使得磷化膜结晶水不易失去,也不易吸水,因此四种试样的耐蚀性由强到弱为A2>B3>C4>O,与极化曲线、阻抗分析结果一致。

(a) A2

(b) B3

(c) C4

(d) O

2.4 硫酸铜点滴试验

由图7可见:四种试样的抗硫酸铜变色时间由长到短一次为A2>B3>C4>O,说明添加促进剂A2后,磷化膜的耐蚀性最优,其次为添加促进剂B3和C4的,空白试样表面磷化膜的耐蚀性最差,硫酸铜点滴试验结果验证了电化学测试、表面形貌及成分分析所得结论。

表5 经不同磷化液处理后试样表面膜的相对组成Tab. 5 The relative composition of the surface film of the specimens treated by different phosphating solution %

图7 经不同磷化液处理后试样的抗硫酸铜变色时间Fig. 7 The discoloration time of copper sulfate for specimens treated by different phosphating solutions

3 结论

(1) 硫酸羟胺、氯酸钠、亚硝酸钠的添加提升了磷化膜的耐蚀性,当以上三种促进剂的质量浓度分别为4,1.5,2 g/L时,磷化膜的耐蚀性最优。

(2) 三种促进剂对磷化膜耐蚀性的提升作用由强到弱依次为硫酸羟胺>氯酸钠>亚硝酸钠。