大汉石膏矿深部开采合理间柱宽度研究与应用

2019-04-03李海洲郑怀昌

李海洲,郑怀昌,张 璐

(1.山东理工大学 资源与环境工程学院矿山工程技术研究所,山东 淄博 255049;2.山东理工大学 建筑工程学院,山东 淄博 255049)

石膏矿的开采已逐渐由浅部开采过渡到深部开采,地压显现越来越明显,加之爆破震动的影响,常常会引起岩石损伤与失稳[1-5],因此适用于浅部开采的采留比参数已不适合深部开采。本文针对大汉石膏矿开采现状,应用FLAC3D有限差分软件,考虑爆破动力响应,模拟计算大汉石膏矿-580 m水平深部开采合理统一的采留比,并结合现场实验及位移监测,对留设间柱宽度的合理性进行深入研究。

1 矿区概况

兰陵石膏集团大汉矿矿区位于兰陵县西南苏鲁两省交界处,东北距离兰陵县城约25 km,面积约2.2 km2,矿层赋存于古近纪官庄群卞桥组第二岩性含膏岩系中,矿层围岩主要为泥岩、泥灰岩及含膏泥灰岩。

矿区矿层最大控制规模3800 m× 875 m,埋深75.29~589.73 m,产出标高-46.49~-585.35 m;设计开采标高-253.81~-585.35 m,矿层厚度11.43~30 m,平均厚度23.57 m,倾角4°~9°,矿层平均品位76.53%。

矿区设计年生产能力60万t,采用留护顶层和护底层的浅孔房柱法开采,矿柱沿倾向宽6 m,矿房长20 m、跨度6 m,采高约15 m,设计留设5 m的护顶层和2 m护底层,目前正在开采-490 m水平。

在-520 m水平开拓过程中,地压显现明显,爆破震动对围岩造成严重损伤,巷道变形增加,并出现两帮局部劈裂现象,以原设计采场结构参数开采-520 m及以下深部矿体存在较高的安全隐患。

2 深部开采方案及爆破震动测试

结合矿体赋存条件和岩石物理力学性质,该矿深部开采技术上可行,经济上无明显劣势的采矿方法有3种:浅孔房柱法、深孔房柱法、无底柱分段崩落法。

经过经济性比较及可行性研究,确定采矿方法仍采用浅孔房柱法,矿房跨度、采高不变,加大间柱宽度来控制围岩变形,并采用统一、合理的间柱宽度。

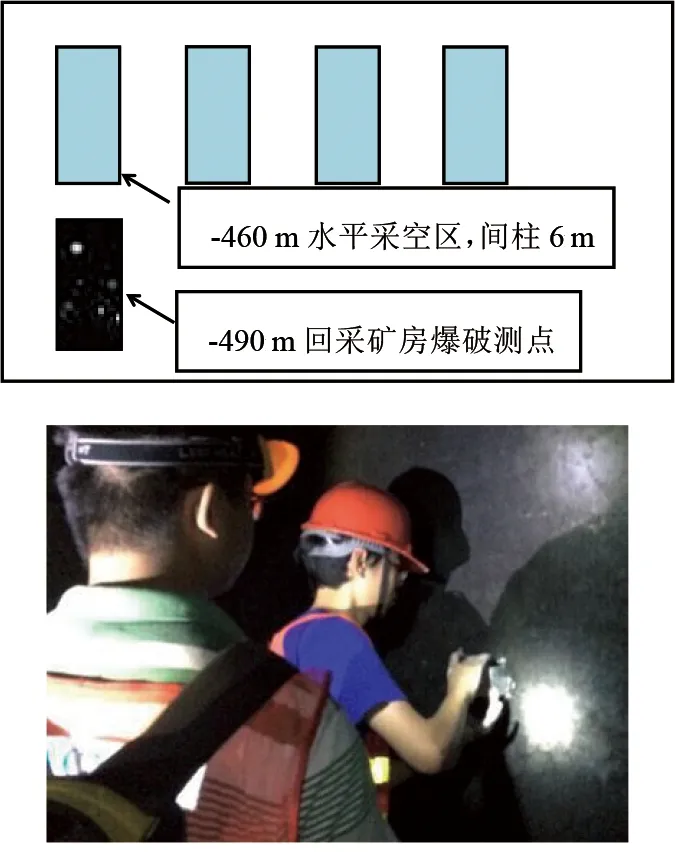

图1 测振位置、设备及安装Fig.1 Blasting test location, equipment and installation

考虑采场爆破震动对围岩的影响,利用TC4850爆破测振仪在-490 m水平进行爆破测振,为动力学分析提供依据。正常一次性工作面爆破时在矿柱距离爆破点约10 m布置测点,分别测出垂直﹑水平﹑径向三方向数据;测点布设及监测如图1所示,测振数据见表1。

表1 采场爆破震动测量数据表

Tab.1 Stope blasting vibration test data

组号爆心到测点距 离/m装药量/kg峰值振动速度/cm·s-1垂直z向分量水平x向分量水平y向分量19.660.01.9781.9223.379211.260.01.8171.7472.89439.160.02.1371.8543.128410.460.01.9351.8492.977平均值10.7560.01.9671.8433.095

整理爆破监测数据,典型的爆破震动测试图如2所示。因在深部-520 m开拓过程中发现巷道边帮出现明显的地压显现现象,为保证施工安全及顶板稳定,参考相关文献,对岩石强度参数按66%进行折减[6-9]。模拟计算采用折减后的岩石力学参数(见表2)。

图2 典型爆破震动测试图Fig.2 Typical blast vibration test data

表2 折减后岩石试件物理力学参数

Tab.2 Reduced physical and mechanical parameters of rocks

岩石抗压强度/MPa抗拉强度/MPa弹性模量/MPa粘聚力/MPa内摩擦角/(°)比重/g·m-3顶板泥岩20.851.925132.79262.16石膏26.322.376616.21282.47底板泥岩23.782.055323.26272.20

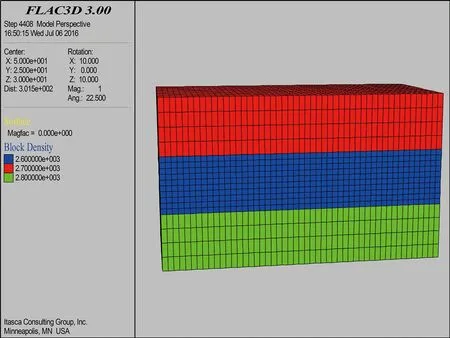

利用FLAC3D软件建立数值分析模型模拟-580 m水平开采,模拟分析矿房宽度6 m,采高15 m时留设间柱的合理宽度。模型尺寸100 m×50 m×50 m,计算模型如图3所示。

在模型顶部施加约12 MPa的均匀荷载模拟上部岩层重力,采用摩尔—库仑准则分别计算矿柱宽度6 m、8 m、10 m时开挖后及爆破震动影响下矿柱的位移与塑性区范围,为研究爆破震动对采空区整体稳定性的影响,爆破震动荷载以x、y、z三向波速形式从模型底部输入。

3 模拟计算结果及分析

-580 m水平矿层,矿石中夹含泥岩,在潮湿的环境下吸湿泥化,使得风化部分完全丧失承载能力。因此在模拟过程中要求结果含有极少的塑性区甚至不含塑性区才能保证采场的安全。

图3 FLAC3D数值计算模型Fig.3 FLAC3D numerical calculation model

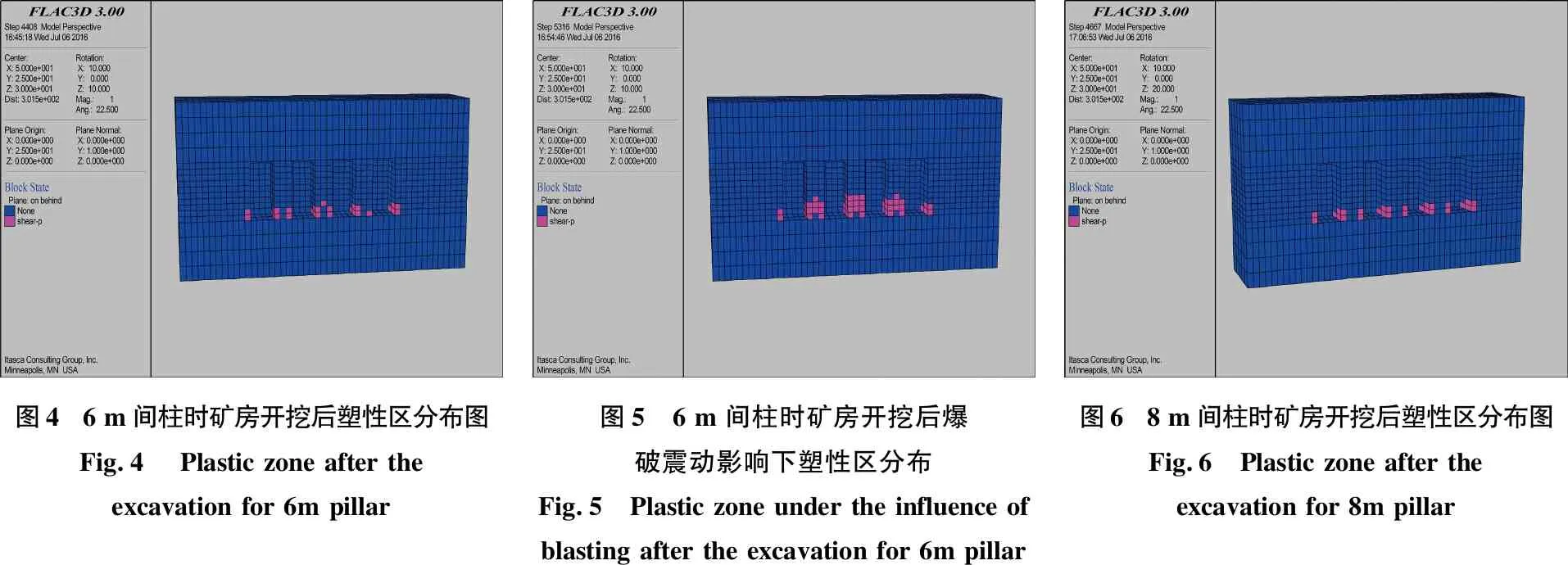

-580 m开采留设矿柱宽度6 m,8 m,10 m时,开挖后及爆破震动影响下模拟计算结果如图4—图9所示。留设矿柱宽度6 m时,受到较高原岩应力的影响,矿房开挖后间柱出现剪切破坏区域,爆破后,矿柱剪切破坏区域增加、甚至贯通,该矿柱宽度已不能保证采场及其围岩的稳定性。

留设矿柱宽度8 m时,矿房开挖后间柱也出现剪切破坏区域,但塑性区范围较6 m时有所减小,爆破后,矿柱剪切破坏区域没有明显增加,该宽度下间柱仍然存在片帮的危险。

图4 6 m间柱时矿房开挖后塑性区分布图Fig.4 Plastic zone after the excavation for 6m pillar图5 6 m间柱时矿房开挖后爆破震动影响下塑性区分布Fig.5 Plastic zone under the influence of blasting after the excavation for 6m pillar图6 8 m间柱时矿房开挖后塑性区分布图Fig.6 Plastic zone after the excavation for 8m pillar

图7 8 m间柱时矿房开挖后爆破震动影响下塑性区分布Fig.7 Plastic zone under the influence of blasting after the excavation for 8m pillar图8 10 m间柱时矿房开挖后塑性区分布图Fig.8 Plastic zone after the excavation for 10m pillar图9 10 m间柱时矿房开挖后爆破震动影响下塑性区分布Fig.9 Plastic zone under the influence of blasting after the excavation for 10m pillar

留设矿柱宽度10 m时,矿房开挖后及考虑爆破震动状态下均没有出现明显的破坏区域,可见10 m宽度的间柱可以保证采场的稳定性。

4 现场实践与监测

本计算结果首先在-520 m水平工作面进行应用实验,膏层埋深500~520 m,矿房净宽6.0 m,净高15 m,间柱宽为10.0 m。

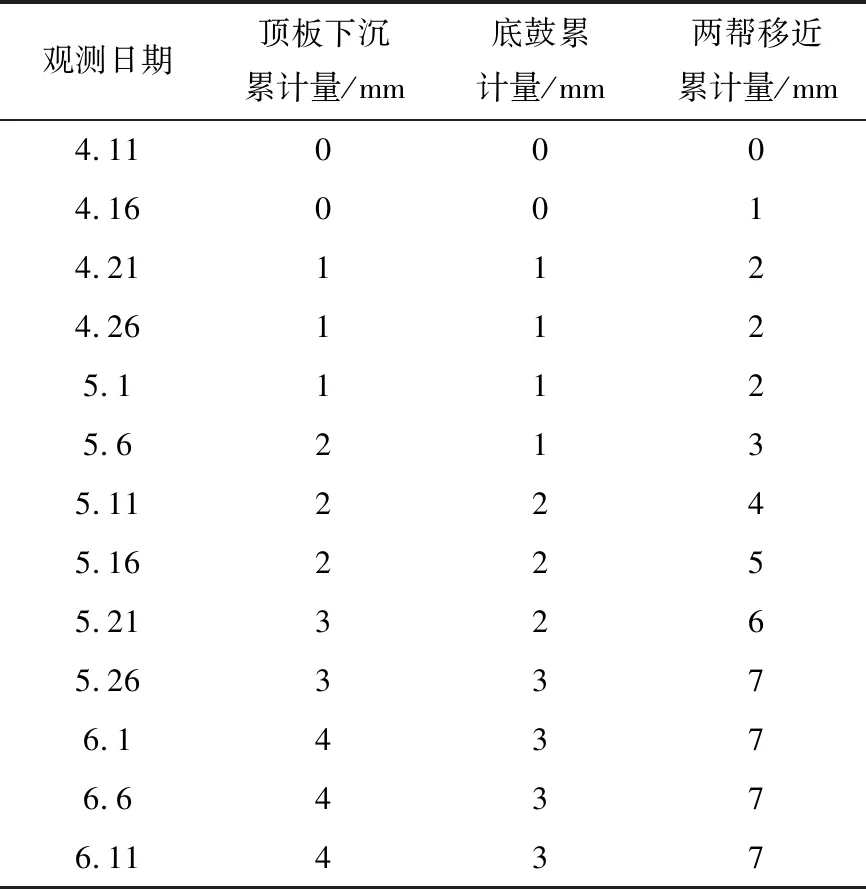

回采结束后,选取该工作面矿房进行观测,利用顶板动态仪、巷道变形收敛仪等仪器对矿房进行变形观测,每5 d测量一次,观测结果见表3。

表3 顶底板及矿柱位移监测

Tab.3 Roof & floor & pillar displacement monitoring

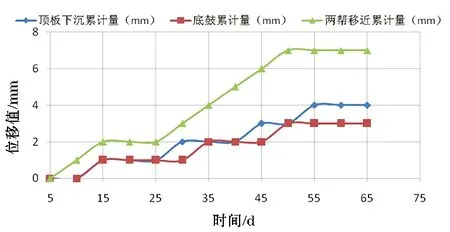

观测日期顶板下沉累计量/mm底鼓累计量/mm两帮移近累计量/mm4.110004.160014.211124.261125.11125.62135.112245.162255.213265.263376.14376.64376.11437

矿房围岩变形曲线如图10所示,矿井深部开采时采用本成果参数,即采房宽度6.0 m,膏柱宽度10.0 m,护顶膏5 m、护底膏2 m,矿房顶板下沉量及顶底板移近量均较小,能够保证现场生产安全。

5 结论

1)在实测爆破震动波速的基础上,应用FLAC3D有限差分软件动力模块,对大汉石膏矿-580 m水平深部采场结构参数进行动态稳定性分析,结果表明:在矿房尺寸(采宽6 m,采高15 m,采长20 m)不变的情况下,留设6 m、8 m间柱时,在静力及爆破震动影响下,间柱均出现较大范围的剪切破坏区域,严重影响采场的稳定性;留设10 m间柱时,无明显损伤区域,因此推荐深部开采合理间柱宽度为10 m。

图10 矿房开采后围岩变形位移曲线Fig.10 Deformation and displacement curves of surrounding rock after mining

2)通过现场实验及位移监测,表明10 m宽度间柱条件下实际应用效果较好,对石膏矿深部开采具有一定的参考价值。