多层水槽式工厂化循环水养殖系统智能投饲车设计

2019-04-01,,,

, ,,

(浙江海洋大学船舶与机电工程学院,浙江 舟山,316022)

工厂化循环水养殖模式是一种新型的高效现代水产养殖模式,以养殖水的循环利用为核心特征,具有节水、节电、节地等优点,成为水产养殖可持续发展的方向与研究热点[1-7]。工厂化循环水养殖模式中的重点之一是饲料投喂[8],目前有多种类型的自动投饲机、增氧式投饲机、螺旋输送式供料投饲机和机械振动分料供料式投饲机等[9-13]。近几年,智能投饲成为研究的热点,如针对工厂化养殖的轨道式投饲系统[14]、梭子蟹单筐养殖自动投饲系统[15]、新型对虾养殖投饲装置[16]等。近年来,国内企业如厦门新颖佳生物科技公司等开发出了多款多层水槽立体式工厂化循环水养殖系统,相比单层系统,其节水、节地优势突出,养殖密度大,养殖效率更高。由于多层水槽结构空间局促,人工投喂时,投喂不均衡,可能引起局部的细菌超标导致病害爆发。

针对多层水槽式循环水工厂化养殖系统,设计了一款微型智能投饲车,以MK60DN512DZ(简称K60)单片机为主控芯片,以四轮小车为底盘,电机驱动,舵机打向,辅以红外对管识别路径,加上特定跑道的设计,能在自主识别投喂区域实现定点定量的投饲和补料,提高养殖自动化程度。

1 投饲车总体设计

1.1 结构设计

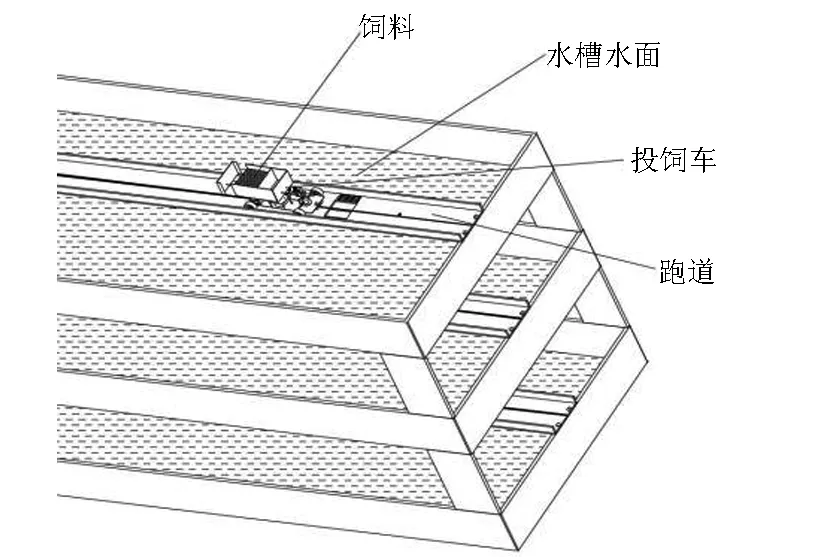

多层水槽式循环水工厂化养殖模式下,每层的平铺面积较大,要使得投喂均匀,必须在每层的中部位置也进行一定的投喂。由于每层之间的空间较狭小,无法使用大型装置,因此投饲装置应包括行走、转向、定点寻迹、投料、储料和控制等功能。设计一款尺寸适当的智能投饲车系统可以很好地满足以上的需求。该投饲车主要由循迹小车、投饲装置和控制系统三大部分组成。循迹小车选用后驱四轮小车作为行走装置,由后置立式舵机实现转向,通过红外传感器进行循迹和识别特定投饲点;投饲装置通过加装储料装置来对饲料进行称重、储存和备料,并进行投饲;投饲车上的控制系统可控制投饲车运行及自动投饲。如图1所示,以三层水槽为例,智能投饲车在三层水槽式循环水工厂化养殖系统中工作,在水槽上方架设特定投饲跑道,投饲小车在轨迹线和相关标记的引导下单向运行工作,补料点设置在水槽的末端,方便人工上料。

图1 系统简易示意图

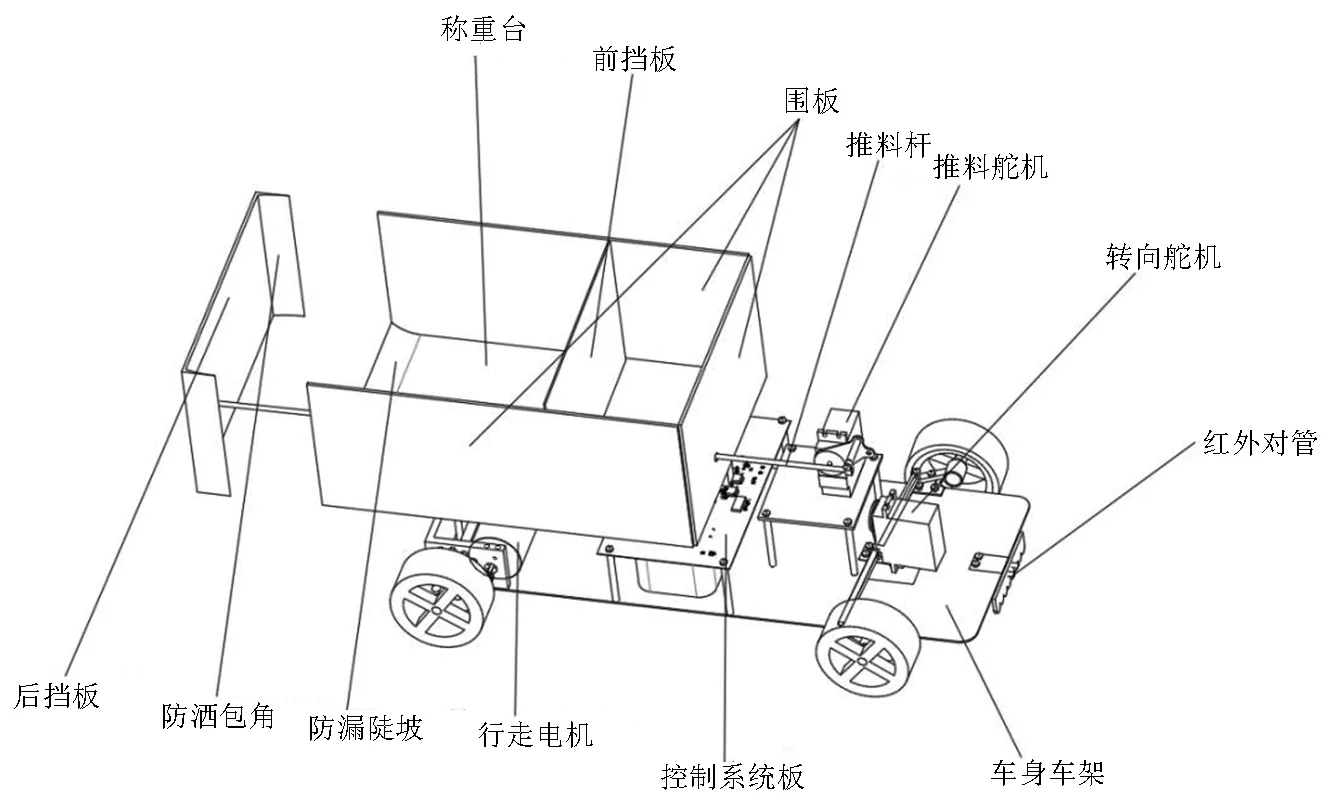

智能投饲车机械结构如图2所示,整个投饲车由四轮循迹小车的车身车架、行走电机、转向舵机、红外对管、控制系统板、称重台、推料舵机、三面围板、一带二的推料杆等组成。该系统中采用的投饲车车架尺寸为300 mm×170 mm×200 mm,投饲车质量1.56 kg。结合储料装置尺寸,规定最大储料量为2.5 kg。

1.2 工作原理

1.2.1 循迹小车设计

循迹小车设计主要包括行走装置、转向装置、定点循迹装置等。1)行走装置:由后驱四轮小车的车身车架和电机、电机驱动、车轮等组成。选用功率80 W的775电机双滚珠轴承马达作为行走装置的动力源,通过控制系统实现对电机的正反转来控制小车的行走。2)转向装置:由转向舵机、舵机支架和转向推臂组成。本系统选用型号FUTABA S3010舵机作为转向舵机,当其接收到控制系统发出的转向信号时,舵机产生一定角度的转动,与舵机连接的转向推臂进行相应的运动,使小车前轮产生转向。由于舵机产生的振动较大,故需加装舵机支架保持舵机的稳定。3)定点循迹装置:主要用于循迹和投饲区域的识别,由4对红外对管和相应的控制模块组成。本系统选用工作电压3.3~5 V,检测距离范围2~30 cm的红外对管,位于小车前端,当小车前端行走到标记点时,红外对管识别标识并将信号传回控制系统使小车做出相应动作。

图2 智能投饲车机械结构图

1.2.2 投饲装置

三面围板、称重台、前挡板、后挡板、推料舵机、一带二的推料杆等组成了投饲装置,从功能上又可细分成储料装置和投料装置。1)储料装置:为半开放式储料箱,由三面围板、带称重传感器的称重台以及后挡板组成,主要是对饲料进行储存并通过称重传感器对饲料称重,协助系统进行投料和补料。储料箱顶部用来进料,后挡板为可移动设计,收回到位后为储料箱的后挡门。称重台尾部采用防漏陡坡设计,防止行走过程中后挡板不严造成饲料泄漏。后挡板采用两侧防洒包角设计,帮助后挡板收回时固定锁住两侧箱体围板。2)投料装置:主要由推料舵机、一拖二的推料杆和前挡板、后挡板等组成。当控制系统发出投饲指令后,投饲舵机缓慢连续转动一定的角度,推杆随着舵机的转动向后推动前后挡板,前挡板缓慢向后移动将储料箱中的饲料推出,后挡板也向后动作,并脱离箱体形成空洞,空洞对准跑道上的投饲区,饲料被推入水槽中,完成投饲,若遇阻力较大,可反复尝试多次,最终完成投饲目标才停止。

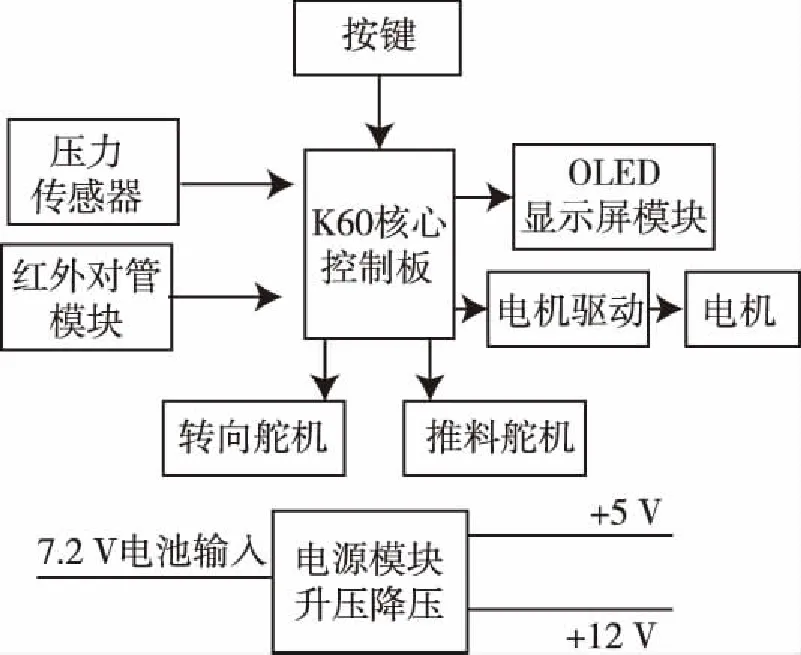

1.2.3 控制系统

控制系统实现对整个投饲系统工作的控制,主要由控制系统板、嵌入在其他装置的传感器和输入输出设备等组成,具体包括K60最小系统板、OLED显示屏模块、HX711称重A/D转换模块、红外对管模块等。本系统单片机选用MK60DN512ZVLQ10单片机,0.96寸OLED显示屏模块,红外对管模块选用的比较器为LM393。整个控制装置通过一个大容量锂电池供电。电流输入升压电路,经处理后将电压分成5 V和12 V,其中,12 V分给电机,5 V通过稳压电路后分别供给单片机、按键、舵机、OLED显示屏、红外对管、称重传感器模块等电子元件。

2 硬件电路设计

控制系统硬件电路功能如图3所示,主要由K60核心控制板、红外对管模块、电机驱动、电机、输入输出模块等组成。

图3 硬件电路功能框图

2.1 K60核心控制板

核心控制板是以32位微控制器芯片K60为核心,该芯片集合了PWM、PIT、PORTE等多个功能的模块,可以输出需要的PWM波,对舵机和电机分别进行角度和速度控制,通过PORTE中断模块对按键模块信息进行反馈。

2.2 电源模块

系统采用一块7.2 V、2 000 mAh镍铬电池供电,而单片机核心板、OLED显示屏模块、称重传感器模块、红外对管模块等均需要5 V电源,电机驱动模块则需要12 V电源。由于各个电路模块所需工作电压和工作电流各不相同,因此,电源模块采用稳压模块将充电电池电压转换成各个模块所需要的工作电压。本系统的稳压芯片主要采用TPS系列中的TPS7350芯片进行5 V稳压,该系列芯片具有封装体积小巧、线性度好、输出电流大、稳定性好、压降小等特点。

2.3 电机驱动电路和电机

电机驱动模块采用MOS半桥驱动,在MOS管(场效应管)的导通压降下,导通电阻小,栅极驱动不需要电流,损耗小,驱动电路简单,自带保护二极管,热阻特性好。775电机在驱动电路驱动控制下,通过电压的大小正负来控制小车的加速、减速、前进、后退等。

2.4 基于PWM的舵机转向控制

本系统选用型号BDS1000M舵机作为投饲舵机,推杆采用直径8 mm、高12 cm的金属杆。系统中使用的舵机均采取PWM进行转向控制,通过改变其占空比来改变舵机转动角度,从而达到转向和推料动作。PWM控制具有频率高、效率高、功率密度高、可靠性高等特点,适用于本系统中舵机转向控制的需求。

2.5 红外对管模块

系统选用工作电压3.5~5 V、检测距离范围2~30 cm的RISYSTEM红外对管,位于小车前端,当小车前端行走到标记点时,红外对管将识别后的信号传回控制系统使小车做出相应动作。系统的循迹也是通过两对红外对管识别循迹线。

3 软件设计

整个控制系统主要实现对各个执行部件的控制运行,达到自动定点定量投饲的目的。图4为控制流程。首先初始化转向舵机、推料舵机、电机、称重传感器、OLED显示屏模块的所有引脚,接着OLED显示屏开始显示初始界面并显示压力传感器经过换算之后的值,通过中断函数检测按键是否按下,当检测到按键按下之后,OLED显示屏进入设置界面,通过按键设置好各个点的投饲量,之后投饲车从起点启动,4对红外对管捕捉轨道信息,由左至右依次为1、2、3、4号灯,2、3号灯控制投饲车左右转向,1号灯识别投料点,4号灯识别终点。投饲车运行过程中,转向舵机控制投饲车的方向,当到达指定点之后投饲车电机反转制动,同时投料舵机开始进行投饲动作,当达到设定的投饲值之后,推料舵机动作停止,投饲车启动重复之前的动作,如此循环达到定点定量投饲的目的。当投饲车储料量不足规定的M值时,投饲车直接驶向终点进行补料或上料,装料完成后重启投饲车进行工作。

图4 智能投饲车运行控制流程图

4 试验测试

4.1 试验跑道设计

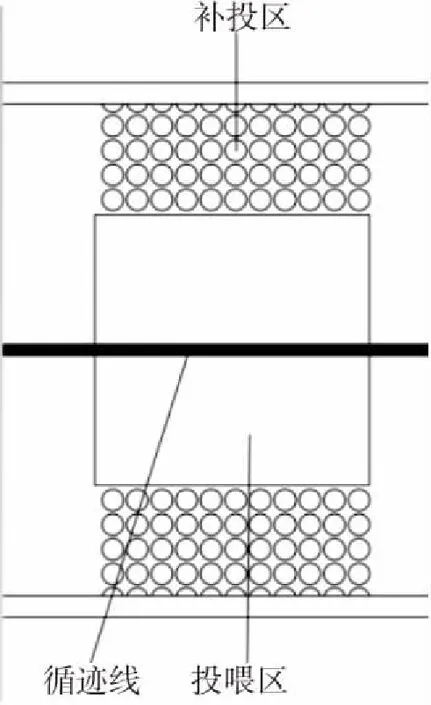

本投饲车系统主要针对多层水槽式循环水工厂化养殖系统。本投饲车系统运行环境选用在水槽上方加装特定白色板状轨道,轨道宽度250 mm。图5为跑道设定示意图,跑道位于养殖槽水面上方,跑道两侧有挡板,中间有一根黑色寻迹线,在每个投喂点都有一个黑色标记点,既可用来识别投喂点,又可用来定投喂口的距离,帮助投饲车精确定点。图6为投喂区域放大图,中间黑色循迹线将投喂区一分为二,投喂区除中间寻迹线外没有其他阻挡,其宽度正好和储料箱宽度相同;两侧的补投区为网筛状,网孔直径为饲料最大直径的2~3倍。补投区既可让投饲车通过,也可让溢出的饲料能顺利投喂下去。标记点区域和饲料投喂区域的距离可以适当调节,以确保装置中的饲料正好推入投喂区,车辆前端正好位于标记点。终点补料区与普通投饲点有所不同,就是投喂区不是毫无遮挡的空洞设计,而是同补投区一样采用网筛状设计,上料或补料还是采用人工操作。

图5 跑道设定示意图

图6 投喂区域放大图

4.2 结果与分析

在试验测试过程中设置M值为100 g,根据测试结果,投饲车运行平稳可靠,达到研究的预定要求。

(1)投饲车尺寸小、运行速度快,速度在(0.5~2.2)m/s范围连续可调,与常规的投饲系统[15-18]相比,单位时间内可跑完的路径更长、投饲的点更多,有利于饲料在养殖池中更均衡的投放,从而减少因饲料局部堆积、密度超标引起的病变和病害。

(2)投饲车自动投饲精度较高,其定位精度误差在2 cm以内,投饲量误差在10 g以内。因其开发专门用于空间较为局促的工厂化循环水养殖设施,尺寸较小,投饲点的开口也比较小,精度要求较高。根据系统运行结果来看,投饲精度可满足实际需求,因饲料浪费较少,饲料利用率较高。

(3)投饲车造价低,整个系统建造成本在300元以下,与其他自动化投饲系统[19-20]相比,成本节约50%以上,同时还节约了人力成本,是“机器换人”产业升级的有益实践。

在系统设计以及系统运行中也发现了一些不足,如投饲车投饲中产生误差等,其可能原因有:红外对管、称量传感器自身的误差范围;由于储料装置制作粗糙,投饲车运行途中特别是启动和制动过程中饲料遗落造成了一定的误差;推料舵机的推进动作和实际推料效果会造成一定的误差等。

5 结论

针对多层水槽式循环水工厂化养殖系统需求开发出基于K60单片机的智能投饲车,可实现定点定量的自动投饲,解决人工投料劳动强度大、饲料利用率低等缺点;投饲车成本低廉、灵活度高,可提高工厂化养殖的经济效益。本智能投饲车能自动识别路径和投饲区,准确定位投饲点或终点并完成投饲动作或补料动作,定位和定量精度基本能满足投饲需求。但投饲车设计部分仍有待提高,如对储料箱和推料机构进行更合理的设计,还可增加蓝牙无线模块或GSM模块,以实现对小车的远程控制等。

□