一种复杂海况下的哑铃形主墩双壁钢围堰的设计与施工

2019-03-26郭佳嘉余其鑫

郭佳嘉,余其鑫

(中交二航局第四工程有限公司,安徽 芜湖 241000)

1 工程背景

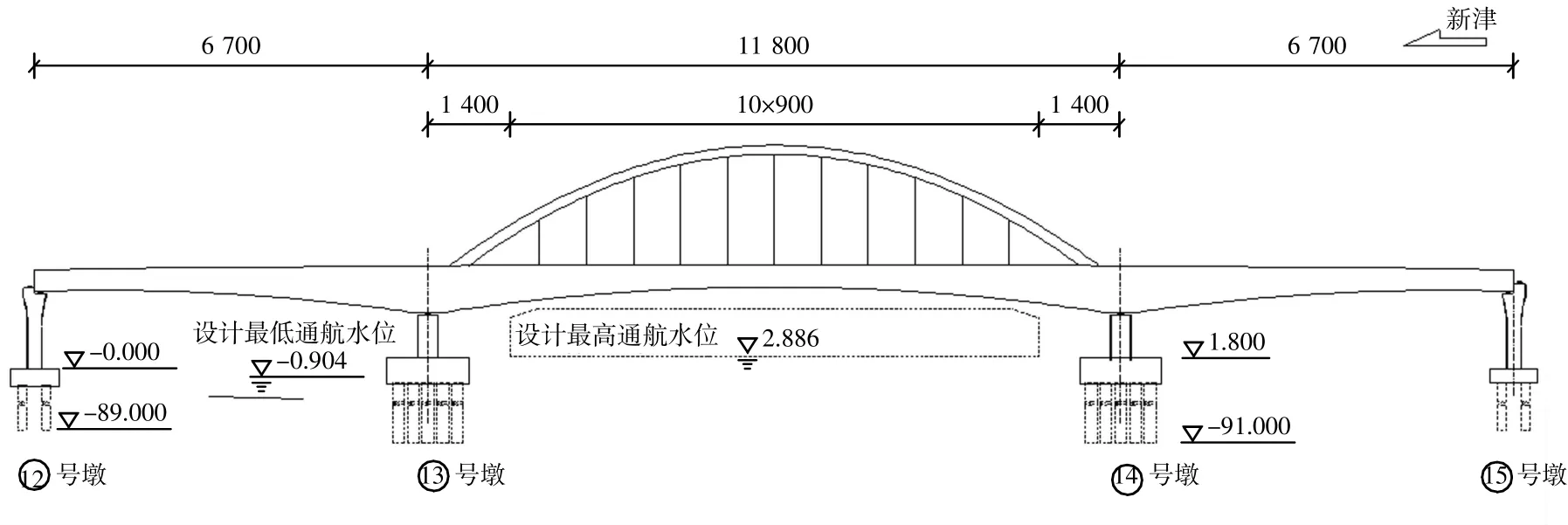

汕头新津河大桥位于汕头市东北部滩涂及浅海地带,沿海东部城市经济带,作为该经济带滨海大道的关键性控制工程,大桥长584.6 m,主桥为(67+118+67)m三跨梁拱组合桥。

13号及14号主墩平面呈哑铃形,平面尺寸为33.5 m×14.2 m,哑铃形面中间部位宽为6 m;承台底标高为-2.7 m、整个哑铃形承台厚度均为+4.5 m。主桥立面图见图1。

1.1 工程水文、气象及地质条件

新津河大桥桥位区处于河段入海部位,具有河床宽浅、水流湍急、涌浪汹涌、河床变化剧烈的特点。

平均潮差1.3 m。设计高水位取20 a一遇的高水位+1.758 m;设计低水位取20 a一遇的低水位-0.272 m;设计流速为1.15 m/s;设计波高取实测最大波高2.0 m;对应波浪周期为10.2 s。施工阶段,钢围堰结构需要抵御大流速和强涌浪的反复作用。

图1 新津河大桥主桥立面图Fig.1 Elevation of the main bridge of Xinjin River Bridge

大桥所在区域属亚热带季风气候,受海洋性东南亚季风影响大,而且该地区处于台风多发地区,实测最大风速53 m/s(16级),通过合理安排工期,避开了台风对结构造成的恶劣影响,将设计风速定为22.4 m/s(9级风)。

桥址区地层上部为较厚的淤泥,深度为7 m,冲刷前的泥面标高为-7.2 m。上游来水丰、枯变化,河床变化剧烈。

1.2 结构比选

由于新津河大桥承台断面复杂,综合条件较恶劣,结构形式的方案比选尤为重要,钢围堰方案比选如表1所示。

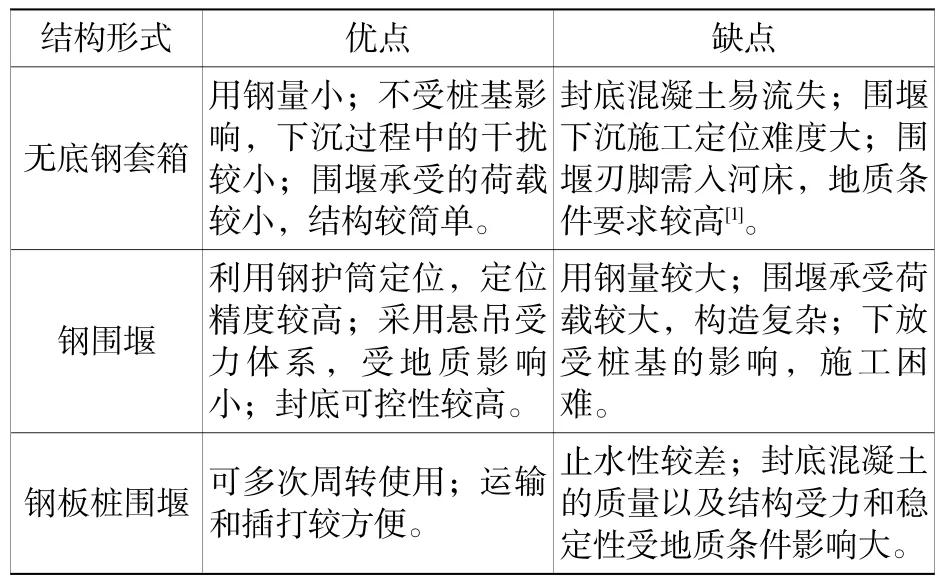

表1 钢围堰方案比选表Table 1 The scheme comparison table of the steel cofferdam

由于河床淤泥较厚,地质情况较差,加之上游来水丰、枯变化,导致河床变化剧烈,再加上钢围堰下沉造成的局部流态的变化,无论是选用无底钢套箱还是钢板桩围堰,泥面位置较厚的淤泥层会在浇筑封底混凝土时上浮,从而影响封底混凝土的强度和密闭性;此外还会给钢套箱精确着床和下沉控制带来很大风险,不考虑冲刷情况下高水位10 m的水头差,在河床面不断变化以及波浪荷载的作用下,采用钢板桩围堰时结构安全存在较大风险。经比选,承台施工采用有底的双壁钢围堰方案[2]。

2 工程难点及解决措施

本工程的技术特点和难点主要体现在3个方面:一是在恶劣的水文条件下,钢围堰从结构到施工工艺均需要克服强涌浪河段的诸多不利因素;二是由于水文条件限制,工程船舶难以在现场长时间驻位,在强涌浪环境下[3]采用整体吊装方案风险大而且不经济[4],因此采用后场加工场内分节、分块制作,利用水上施工平台进行水上拼装,利用千斤顶分节下放的施工工艺,工艺流程多,施工工序较为复杂;三是由于承台平面尺寸呈狭长的哑铃形,承台厚度包括系梁在内均为4.5 m,承台底均在低水位以下,导致只能考虑在承台整体浇筑的工艺下设立围堰结构,而哑铃形钢围堰对应的系梁部位较为薄弱,因此需要对围堰下放时千斤顶的下放速度及同步性进行严格控制,再加之承台系梁部位无桩基之类的竖向传力构件,经计算,该部位在抗浮及浇筑承台时封底混凝土受力不满足要求,这给围堰的结构安全带来了一定的风险。

为确保结构的安全性和经济效益,针对上述技术特点和难点,一方面从深入研究桥位区水文地形资料入手[5],分析施工工况条件,选择合理的钢围堰设计荷载和控制标准,优化结构设计,确保钢围堰结构适应现场条件,力求功能性和经济性相对合理;另一方面从研究施工工艺着手,特别是严格控制围堰千斤顶下放的同步性,为此,对所有吊点进行编号,在每个千斤顶位置安排1位作业人员,负责千斤顶下放行程的测量和螺母的松紧工作,下放过程中的每一步操作都由现场统一指挥。为了确保钢围堰在强涌浪海况下千斤顶下放及注水下沉过程中的下沉姿态和整体稳定性,在所有吊点位置的千斤顶上布置JMZX-3006锚索测力计,以便在千斤顶下放过程中实时测定吊杆的轴力。针对系梁部位封底混凝土受力不满足要求的情况,采用在承台中间部位加设4根钢管桩,既缩小了封底混凝土的跨度,同时也提升了封底混凝土的握裹力,使问题得到很好地解决。

3 钢围堰设计及结构特点

考虑到特殊海况的水文地质条件、抽水后水头差等因素,围堰设计成哑铃形。

平面尺寸:考虑到钢围堰的定位精度控制在20 mm以内是能够实现的,钢围堰的内轮廓即采用承台外轮廓。钢围堰壁厚为1.0 m,同时加工只允许正偏差。

标高:结合计划安排,围堰在3~5月抽水施工承台,顶标高取+5.3 m;封底底标高为-4.7 m、封底混凝土厚度为2.0 m,底标高取承台底标高减封底厚度及底板厚度,底标高为-5.106 m。钢围堰自重为357 t。

围堰底板在承台平面位置对应的拼装平台上拼成整体,底板采用贯通的主梁和次梁加面板的方式,吊点则布置在钢护筒附近的主梁上。

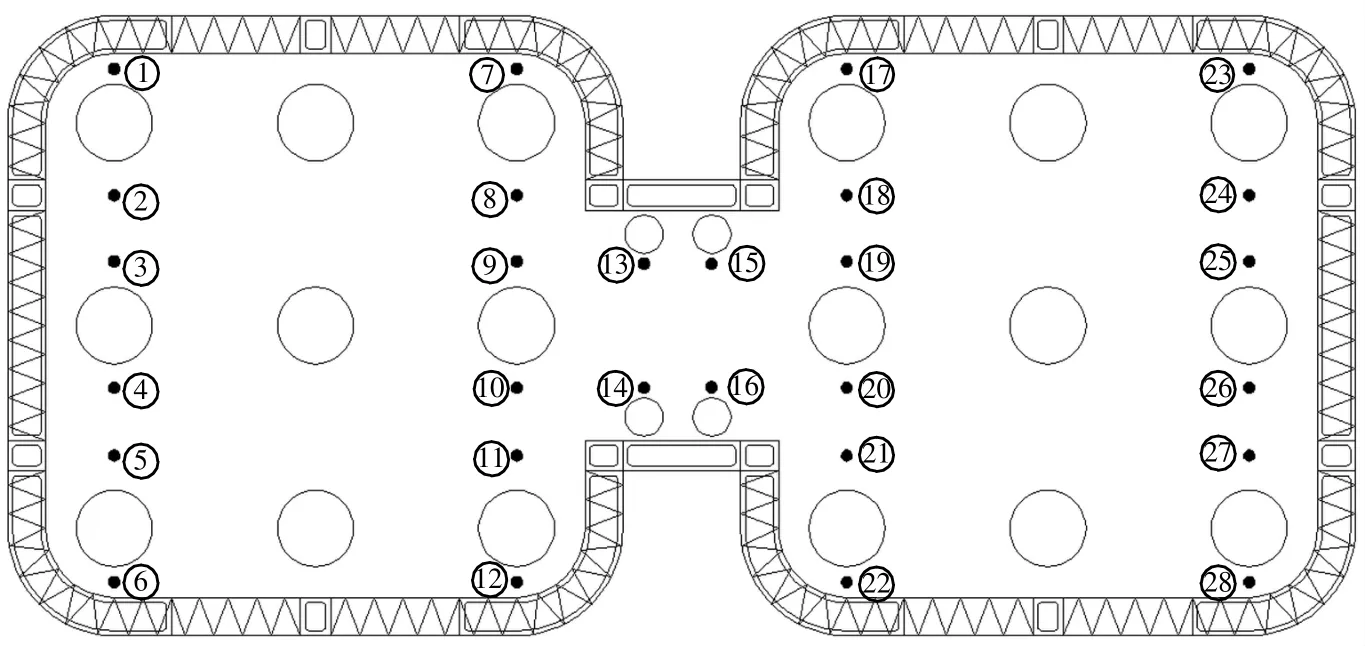

为保证在强涌浪海况下哑铃形围堰的注水下放姿态和稳定性,通过千斤顶下放围堰时,采用28个吊点,吊杆采用φ32的精轧螺纹钢,吊点位置布置测力计,其吊点现场照片、平面布置及编号示意图如图2所示。

图2 起吊下放时的吊点布置图Fig.2 The lifting point layout in the process of lifting and lowering

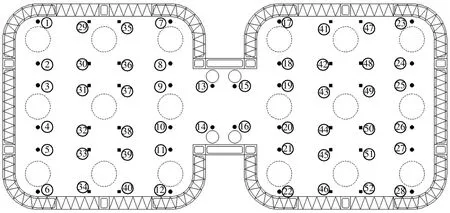

浇筑封底混凝土时在28个精轧螺纹钢吊点的基础上,为防止涌浪产生的波托力及波吸力导致底板上下浮动,中间钢护筒采用24个双拼[16a的拉压杆吊杆,吊点的平面布置和新增吊点编号示意图以及现场拉压杆布置图如图3所示,其中29~52号点为拉压杆对应的吊点位置。

图3 浇筑封底混凝土时的吊点布置图Fig.3 The lifting point layout for pouring bottom sealing concrete

4 钢围堰结构计算分析

本文结合施工中的实际问题和钢围堰在施工阶段的力学性能,运用空间有限元数值分析的方法对钢围堰结构模型合理简化,并对钢围堰在以下4个工况进行整体受力分析,找出结构的薄弱环节,以加强钢围堰在施工过程中的技术保障,确保围堰及承台的施工安全。

4.1 工况分析

根据施工的基本过程,钢围堰的主要控制工况有以下4个:

工况1:钢围堰牛腿搁置以及下放工况,在不考虑吊点失效的情况下围堰结构受力状态,起吊下放时仅考虑围堰自重,此工况控制起吊精轧螺纹钢及承重架强度;

工况2:钢围堰浇筑封底混凝土工况,荷载考虑最不利情况时混凝土重,此工况控制围堰底板及吊杆结构的强度;

工况3:钢围堰抽水工况,此工况控制围堰壁体的强度以及封底混凝土的强度、握裹力;

工况4:钢围堰浇筑首层承台工况,此工况控制围堰壁体的强度以及封底混凝土的强度、握裹力[6]。

4.2 有限元建模分析

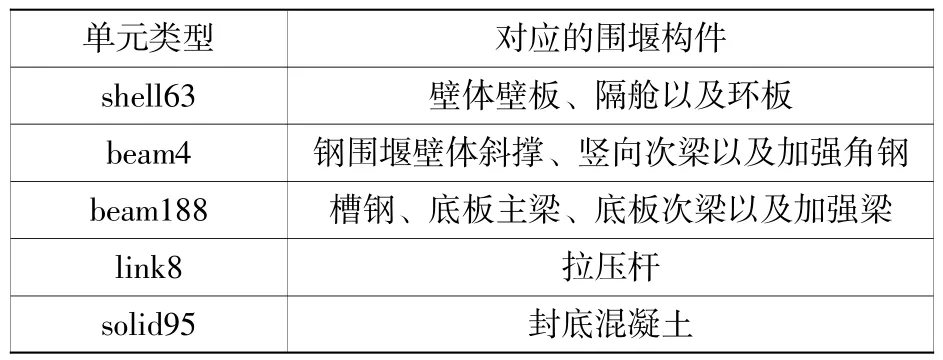

按照钢围堰的施工流程,对各工况建立有限元模型并分别加以计算。本计算采用有限元软件ANSYS计算程序对各工况进行结构强度计算。由于各工况结构情况不同,采用的单元分别有:板壳单元、梁单元、杆单元及实体单元。各单元及其模拟的构件如表2所示。

表2 钢围堰对应构件的单元类型表Table 2 Element library of the cofferdam "s component

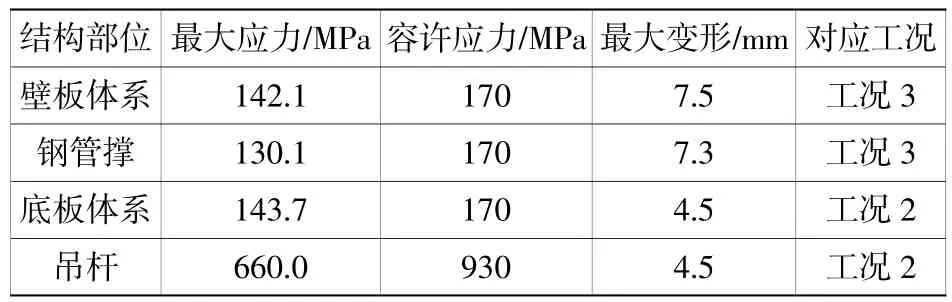

双壁钢围堰各个构件在对应工况下的最大应力如表3所示。

5 钢围堰施工控制

5.1 施工方案及施工工艺

钢围堰采用工厂制作,现场散拼的施工方案,具体施工工艺如下:

表3 计算结果汇总Table 3 The calculation results summary

1)在系梁位置打入4根φ800×10的钢管桩,在施工水位以上0.5 m高度处的钢护筒上焊接2HM588×300型钢,形成拼装平台,安装围堰底板,并以底板为依托安装第1节围堰侧壁。

2)安装千斤顶下放系统,安装好以后,提升千斤顶,拆除拼装平台,逐步往围堰侧壁内注水,边注水边下放钢围堰,将第1节围堰下放到位。

3)第1节侧壁下放到指定标高后,将壁板与护筒临时侧向连接,接高第2节围堰侧壁。

4)拆除壁板与护筒的临时侧向连接,将钢围堰下放到位。

5)将围堰底板与钢护筒用拉压杆进行连接,拆除千斤顶。

6)在每个钢护筒外侧套入2个半圆形堵漏圈,沿护筒下放到底板上堵住底板与护筒缝隙[7],然后浇筑2 m厚的封底混凝土。

7)封底混凝土达到设计强度后,将围堰内的水抽干,割除多余的钢护筒、吊杆及拉压杆。

8)完成首层承台浇筑。

9)首层承台达到设计强度后,完成剩余承台的浇筑。

5.2 钢围堰下放过程中的吊杆轴力

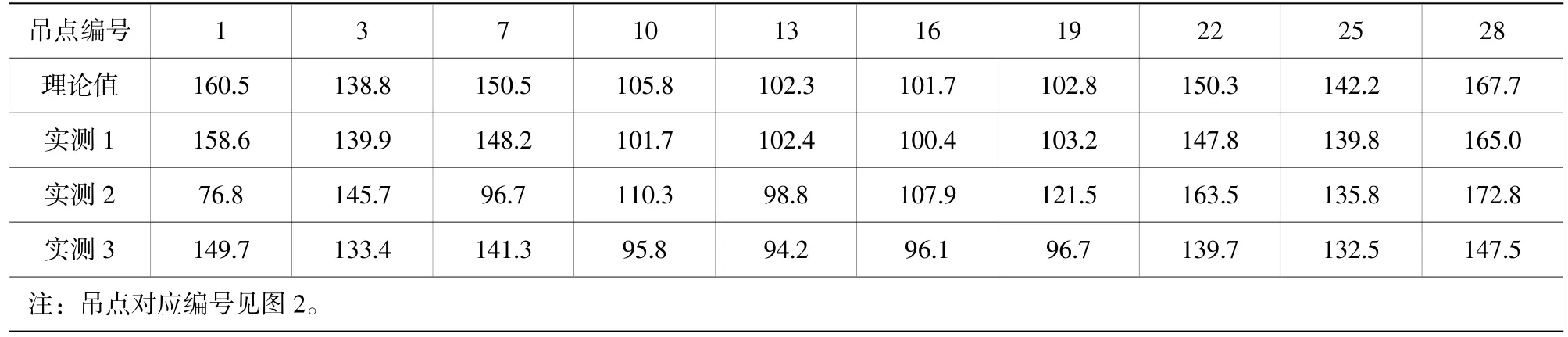

由于围堰下放过程中需要往侧壁隔舱内注水,隔舱内的水位均衡与否将直接影响到围堰的下放姿态,同时强涌浪环境对于围堰的姿态及稳定性也会产生不利影响。为了确保钢围堰在强涌浪条件下围堰下放的安全,采取了相应的措施:在围堰下放过程中通过控制千斤顶的油压、行程和同步性,实时监测吊杆的轴力以及通过对侧壁各个隔舱内注水来调控围堰的下放姿态。限于篇幅,综合考虑围堰受力对称性以及实测点数据的采集情况,本文取下放过程中3组具有代表性的下放行程实测吊点对应吊杆的轴力数据及对应吊点的理论值如表4所示(其中施工荷载根据现场实际情况按照2.5 kN/m2考虑)。

表4 下放过程中吊杆受力的理论值和实测值Table 4 Theoretical and measured values of hanger rod force in the process of lowering kN

表4中,理论值为有限元分析得到的吊杆轴力值;实测1为钢围堰调整好后,准备下放前吊杆的初始受力情况的实测数据;实测2为在下放过程中,由于涌浪及千斤顶同步等因素,导致1号吊点及2号吊点受力骤降,通过吊点受力的复核和顶口高程的测量很快找到了原因,通过调节侧壁的注水和千斤顶的行程,很快将钢围堰调整为正常姿态,并将其顺利下放到位;实测3为钢围堰下放到位后的吊点受力情况,由于围堰受浮力的影响,实测数据比初始下放时偏小。

6 结语

新津河大桥主墩承台均采用了双壁钢围堰作围水结构。在围堰结构和工艺设计中充分考虑了各种最不利工况,采取了相应的措施,在围堰下放过程中通过实时监测吊杆的轴力,控制千斤顶的同步性、油压和行程,进而严格控制围堰的下放姿态,控制了强涌浪海域的吊装风险,同时有效地节省了大型起吊设备的费用,围堰均顺利吊装、精确定位,成功封底,较计划工期提前1个半月以上转入水上施工。围堰定位精度(最大平面偏差仅25 mm)和封底质量均达到国内先进水平。施工过程中该围堰还经历了风浪潮三碰头的恶劣天气,围堰结构经受了充分考验。