汽轮机转子锻件超声波最小可探缺陷尺寸研究

2019-03-26鞠红霞吕振家彭建强闫红博

鞠红霞,吕振家,彭建强,闫红博

(1.哈尔滨汽轮机厂有限责任公司,哈尔滨 150046; 2. 黑龙江科技大学,哈尔滨 150022)

转子是汽轮机最核心的部件,在高温、高压、高转速下运行,工况条件较为恶劣,因此汽轮机转子锻件需要有良好的质量。超声波检测是检查转子内部质量的主要手段之一,国内外汽轮机制造商都非常重视转子锻件超声波检测能力的研究。随着汽轮机参数的不断提高,转子锻件的超声波探伤难度也越来越大。目前,投入商业运行的超超临界汽轮机进汽温度已经达到620 ℃,转子锻件采用成分非常复杂的9%~12%Cr铁素体耐热钢FB2制造[1];国内外广泛研发的700 ℃先进超超临界汽轮机转子锻件采用Ni基或Fe-Ni基合金制造,涉及的合金有IN625、IN617、263合金、718合金(国内牌号为GH4169)、TOS1X、FENI-700等[2-3]。无论是FB2转子锻件,还是Ni基或Fe-Ni基合金转子锻件,其晶粒都比较粗大,这大大减小了超声波的可探性。而对于常规的CrMoV合金钢转子锻件,由于汽轮机机组功率的不断提高,转子的直径也不断增大,这大大增加了超声波探伤的难度。

本文在分析超声波最小可探缺陷尺寸(Minimum Detectable Defects Size,MDDS)的定义及影响因素的基础上,介绍了国内外Ni基或Fe-Ni基合金和9%~12%Cr大型转子锻件的最小可探缺陷尺寸,给出了减小转子锻件MDDS的方法,为提高国内汽轮机转子锻件超声波检测水平提供支持。

1 MDDS的定义和影响因素

1.1 MDDS的定义

MDDS是指超声检测系统在给定频率下,可检测出被检件的缺陷的最小当量直径,用于表征超声波极限检测能力。转子是汽轮机最核心的部件,因此,汽轮机转子锻件的技术条件中所规定的报告或记录缺陷的要求,比允许的缺陷水平要求严格得多。这就要求超声波探伤系统具有很高的灵敏度,即很小的MDDS。只有在高灵敏度下进行超声波探伤,才能确保转子锻件质量能够满足使用要求。

1.2 MDDS的影响因素

MDDS的影响因素主要是指固体介质对超声波的衰减,即不同介质间界面引起的散射衰减,而吸收衰减可忽略不计。常用金属材料均为多晶体结构,决定超声波衰减的主要因素是晶粒大小、晶界结构和晶界析出物等。这些因素由材质成分和制造工艺等决定,其中制造工艺包括冶炼方法、锻造温度或变形量、热处理加热温度或冷却速度等方面。

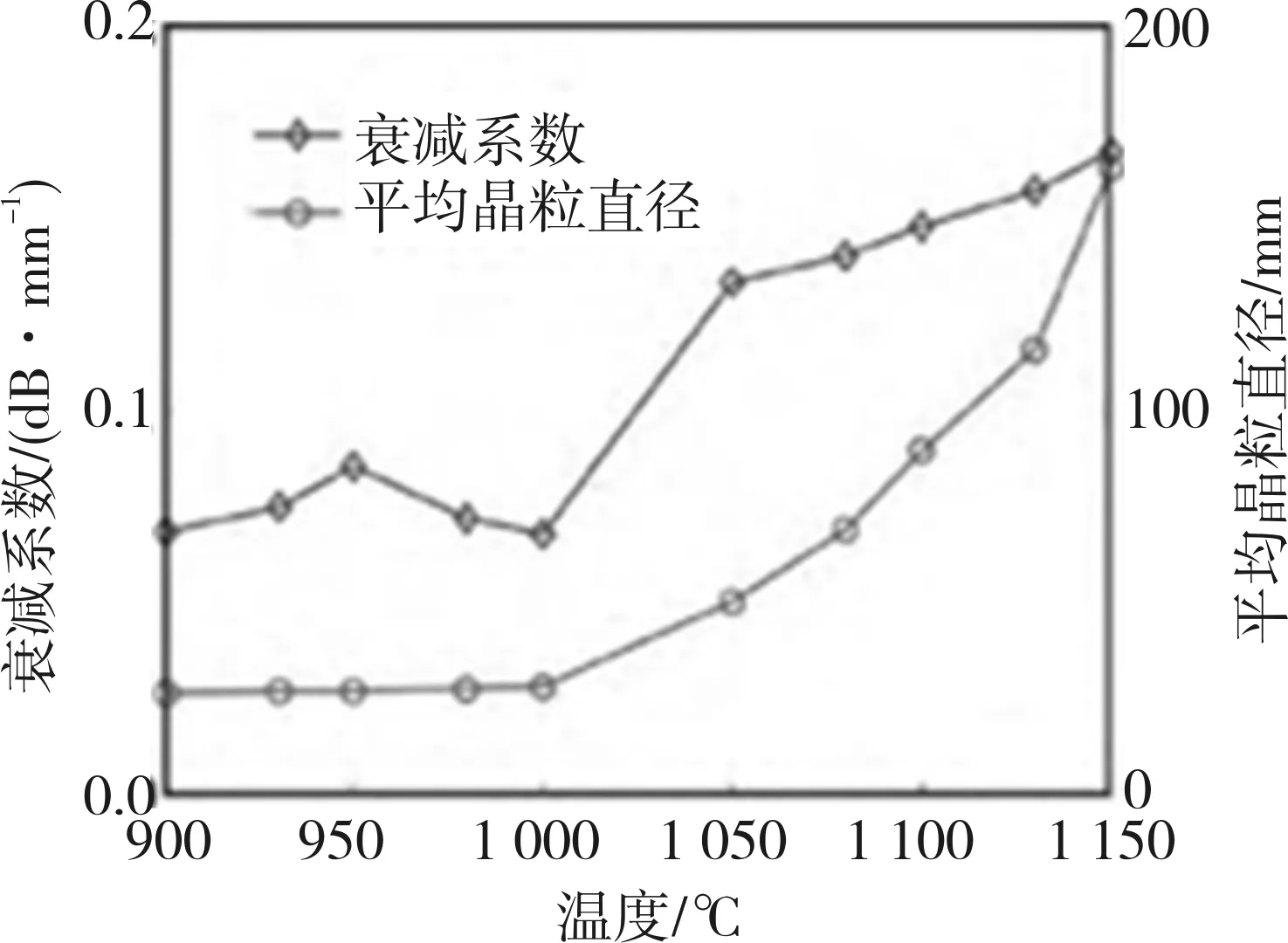

文献[4]研究了Ni基或Fe-Ni基合金中不同晶粒尺寸对GH4169超声波衰减性能的影响,如图1所示。可以看出,晶粒越大,超声波的衰减系数就越大,也就意味着可探性越差。

图1 Ni基合金GH4169衰减系数与晶粒直径的关系

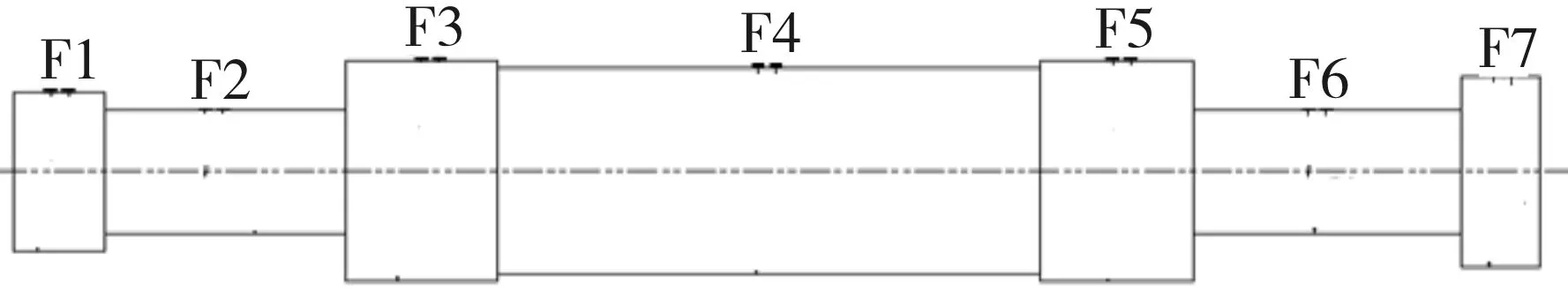

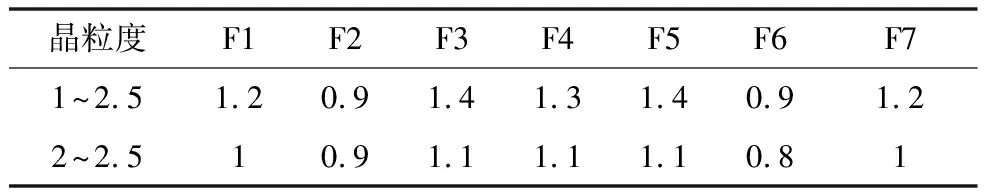

本文对不同晶粒尺寸的FB2转子锻件不同位置的MDDS进行了检测,检测位置如图2所示,结果如表1所示。可以看出,较细的晶粒可以显著提高锻件的可探性。

图2 FB2转子锻件超声波检测位置(最大直径1250 mm)

表1 不同晶粒度FB2转子锻件不同位置的MDDS (单位:mm)

2 不同材质转子锻件的MDDS

2.1 Ni基和Fe-Ni基合金

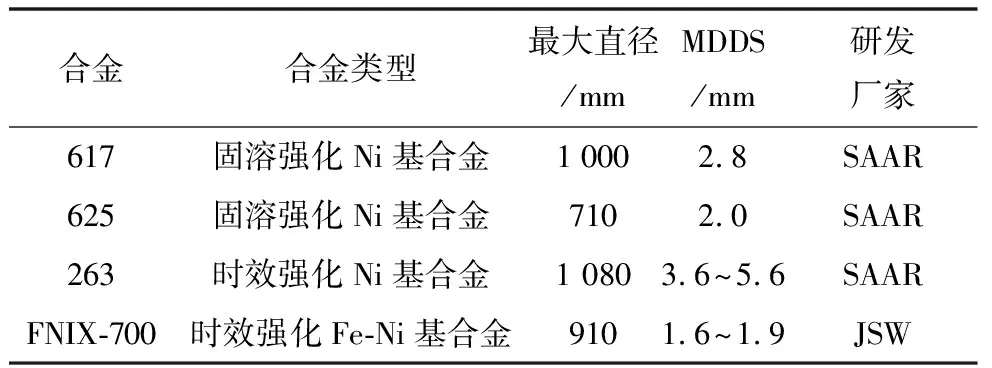

德国SAAR公司和日本JSW公司是目前在Ni基和Fe-Ni基合金转子锻件研发和制造方面经验比较丰富的厂家,其制造的Ni基和Fe-Ni基合金锻件的MDDS如表2所示。

表2 部分Ni基和Fe-Ni基合金转子锻件的MDDS[5]

从表2可以看出,Fe-Ni基合金的MDDS最好,接近9%~12%Cr铁素体耐热钢转子锻件的水平,时效强化Ni基合金转子锻件的MDDS最差,直径超过3.5 mm,这是因为:

1)Fe-Ni基合金的变形抗力相对较小,易于通过充分锻造、优化热处理等工艺细化晶粒,并使组织均匀;

2)时效强化Ni基合金含有Cr、Co、Mo、Al、Ti等强化相,组织中含有大量γ’、M23C6等强化相,这些强化相会大大增加超声波的衰减,降低锻件的可探性。

2.2 9%~12%Cr钢

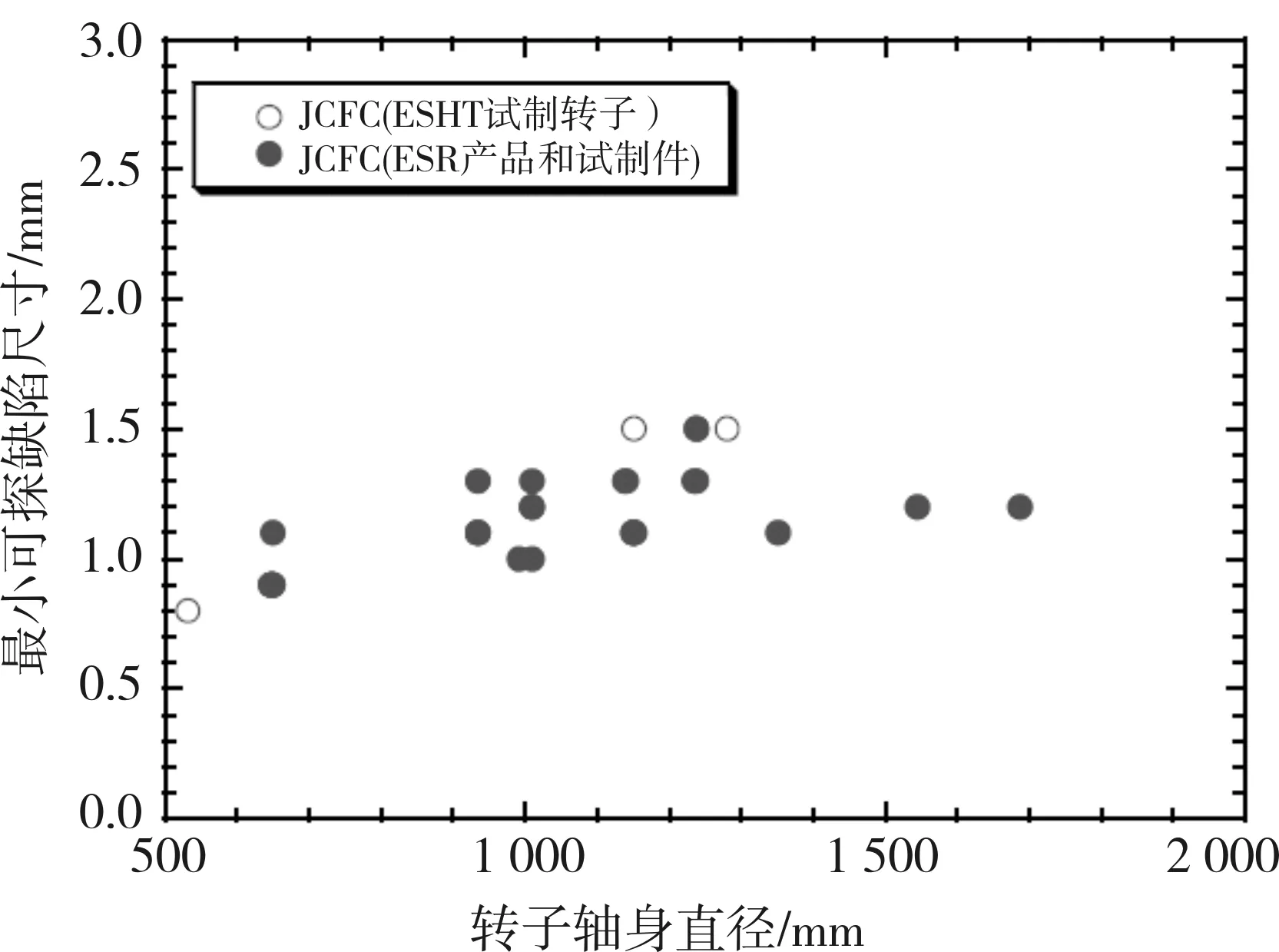

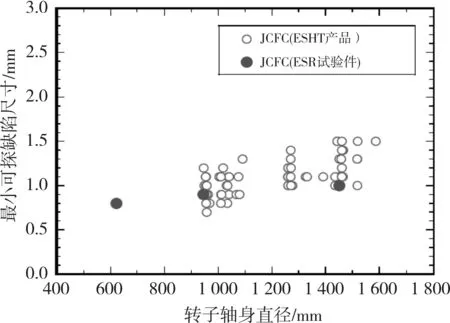

1991年至2013年,JCFC公司采用真空碳脱氧(VCD)、电渣热冒口(ESHT-J)或电渣(ESR)工艺为世界各地高效电厂提供了近200根9%~12%Cr钢转子。JCFC能够制造的最大FB2转子锻件质量达50.2 t,还可以制造630 ℃等级MTR10大型转子锻件。FB2和MTR10大型转子锻件在调质后的超声波最小可探缺陷直径均在1.5 mm以内,如图3所示[6]。

3 减小MDDS的方法

3.1 改进预备热处理工艺

对于成分复杂的大型9%~12%Cr钢转子锻件,特别是对于添加B元素的钢种,其调质后的晶粒度与之前的组织状态密切相关,调质对于改善晶粒度的作用是有限的。与CrMoV合金钢转子

(a) FB2转子

(b) MTR10A转子

图3 FB2和MTR10转子的MDDS

锻件不同,9%~12%Cr转子锻件的预备热处理通常采用等温珠光体转变工艺,即转子从奥氏体化温度缓慢冷却至某一温度后充分保温,使材料发生珠光体转变。等温珠光体转变可以有效细化晶粒,改善晶界结构和析出物形态,进而显著提高转子的超声波可探性。文献[7]指出经过等温珠光体转变后,轴身直径1 200 mm的转子的最小可探缺陷尺寸可以达到1.1~1.3 mm。

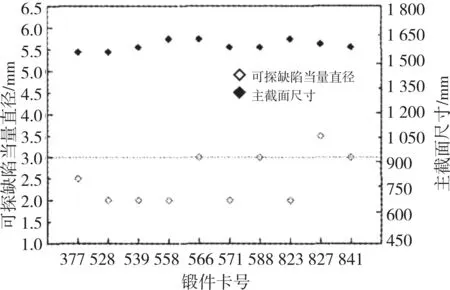

单缸汽轮机采用高低压联合转子。随着单缸汽轮机功率的不断增大,高低压联合转子低压部分直径也不断增大。目前大多数大功率单缸汽轮机转子锻件低压部分直径已经超过1 500 mm,有的甚至超过1 800 mm,而之前同类产品低压部分直径均不超过1 500 mm。对于直径超过1 500 mm的转子,如果采用传统的预备热处理工艺,即两次正火加回火工艺,那么其超声波检测穿透性将非常差,低压部分轴身(要求中心可控缺陷尺寸直径不超过3 mm)中心探伤的合格率非常低,不超过30%。个别锻件甚至还需要两次正火返修才能满足要求。通过改进预备热处理工艺,即采用正火与退火相结合的预备热处理工艺,可以显著提高晶粒细化效果,从而大大提高超声波可探性,使超声波探伤合格率提高到80%以上,如图4所示[8]。

图4 改进预备热处理后的超声波探伤合格率

3.2 改进锻造工艺

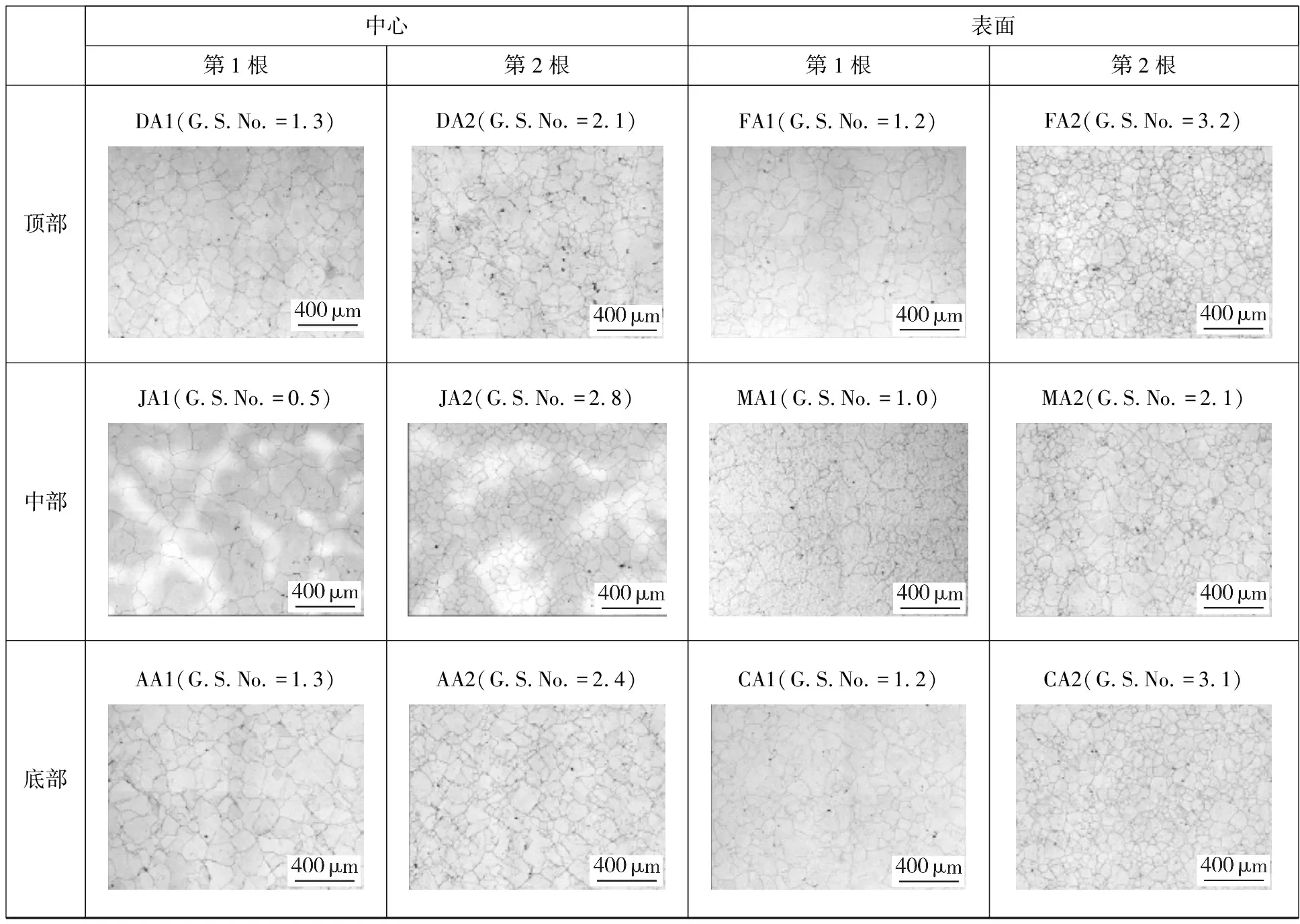

日本JSW公司与三菱公司开展了FENIX-700合金锻件的研制工作。2根FENIX-700合金转子锻件不同位置的晶粒度如图5所示。由于第1根转子锻件的晶粒较为粗大,锻件的MDDS直径为3.7~4.8 mm,通过降低终锻温度和增大锻比,细化了锻件晶粒,显著提高了第2根转子锻件的可探性,MDDS减小至1.6~1.9 mm[9],接近9%~12%Cr钢转子锻件的水平。

中心表面第1根第2根第1根第2根顶部DA1(G.S.No.=1.3)DA2(G.S.No.=2.1)FA1(G.S.No.=1.2)FA2(G.S.No.=3.2)中部JA1(G.S.No.=0.5)JA2(G.S.No.=2.8)MA1(G.S.No.=1.0)MA2(G.S.No.=2.1)底部AA1(G.S.No.=1.3)AA2(G.S.No.=2.4)CA1(G.S.No.=1.2)CA2(G.S.No.=3.1)

图5 2根FENIX-700合金转子锻件不同位置的晶粒度

4 结 论

本文通过介绍汽轮机转子锻件超声波最小可探缺陷尺寸(MDDS)的定义和影响因素,对典型转子锻件的MDDS的情况进行了归纳总结,并提出了减小转子锻件超声波探伤MDDS的措施,即通过优化和改进锻造、热处理的制造工艺,改善锻件内部组织状态,进一步减小Ni基和Fe-Ni基合金、9%~12%Cr钢转子锻件以及大直径CrMoV合金钢转子锻件的超声波探伤MDDS。