浮环轴承贫油润滑温度预测模型研究*

2019-03-22

(1.河北科技大学机械工程学院 河北石家庄 050018;2.河北工业大学机械工程学院 天津 300130)

浮环轴承具有双层油膜支撑的特点,适用于高速轻载的场合。浮环轴承工作条件恶劣,往往会造成轴承润滑油供给不足的情况,从而使浮环轴承出现贫油润滑的现象,因此研究浮环轴承贫油润滑问题具有重要的工程意义。国内外对浮环轴承润滑热效应的问题做了大量的研究,文献[1]在考虑轴承热效应的情况下,建立增压器浮环轴承润滑分析模型,计算了热效应对轴承润滑特性影响;文献[2]考虑浮环与转轴、轴承座之间的热传递效应,建立了增压器浮环-转子系统热传递模型,对浮环轴承润滑性能及散热特性进行分析;文献[3]考虑热膨胀对轴承间隙的影响,建立了浮环轴承温度预测模型并进行了计算分析,最后通过试验对温度模型进行了验证;文献[4] 建立了浮环轴承的稳态热流体动力润滑模型,计算了典型工况下轴承的动静特性参数,研究了等温、导热等情况下环速比、温升、功耗及偏心率等关键参数随转速的变化规律;文献[5]建立了浮环轴承热效应影响的数学模型,分析了环速比随轴颈转速的变化规律;文献[6]在考虑润滑边界质量守恒的条件下,分析了浮环轴承的贫油润滑特性;文献[7]研究了系统参数对浮环轴承环速比的动态影响。但是,上述研究均未考虑润滑油流量对浮环轴承温度的影响,因此研究不同供油条件下,特别是润滑油供给不足的情况下,浮环轴承内外油膜温度随转速变化的规律具有重要的意义。

在综合考虑浮环轴承供油量及油膜温黏效应的情况下,建立了浮环轴承贫油润滑数学模型,以入口润滑油流量为可变参数,利用数值计算方法,分析了供油量对轴承内外油膜温度的影响,最后通过试验验证了该模型的正确性。

1 浮环轴承温度计算理论

为了提高转子系统高转速下的稳定性,高转速转子系统通常采用浮环轴承进行支承,它具有双油膜支撑的特点,如图1所示。浮环将轴承内部分为内外两层油膜,内层油膜压力取决于轴颈和浮环的运动共同影响,而外层油膜压力只受浮环转速的影响,浮环与轴颈的转速比称之为环速比,它直接影响到轴承的功耗和稳定性。

图1 浮环轴承原理图

根据轴承润滑油进出口热量平衡的关系,建立浮环轴承润滑热平衡方程,取进油温度为25 ℃,其轴承润滑热平衡关系为

(1)

式中:ρ是润滑油密度;cv是润滑油比定容热容;Qi、Qo分别是浮环轴承内外油膜层流量;Ti、To、Tr分别是内外油膜温度及浮环温度;φi、φo分别是内外油膜摩擦功耗产生的热量;φji、φod分别是轴颈传给内油膜的热量和外油膜传给轴瓦的热量;Tis、Tos分别是轴承内外油膜出口温度;Rb和Rc分别为浮环内、外半径;Rj和Rd分别是轴颈半径和轴瓦半径;Li、Lo分别为浮环内、外径有效宽度;H为轴承表面传热系数。

其中内外油膜的流量计算公式为

(2)

式中:qxi和qxo是浮环轴承内外油膜的体积流量,其表达式为

(3)

式中:hi、ho分别是浮环轴承内外油膜厚度;pi、po分别是内外油膜压力;ηi、ηo分别是轴承内外油膜动力黏度。

将公式(3)代入式(2)可得浮环轴承内、外油膜的流量表达式:

(4)

轴承工作时,由热平衡条件可知:内油膜传递给浮环的热量等于外油膜从浮环获得的热量,且假设轴颈温度与内油膜温度相等,外层油膜温度与轴瓦温度相同,忽略空气的散热影响,热量全部由润滑油带走,则有:

(5)

由于热膨胀效应的影响,当到达热平衡时,轴承内外油膜温度Ti、To有如下关系:

(6)

由润滑油的黏温特性经验公式可得到其黏温方程公式:

(7)

1.2 浮环轴承贫油润滑模型

贫油条件下油气混合物的密度可表示为θρ,由此可以推导出浮环轴承内外油膜在贫油润滑时稳态的修正雷诺(Reynolds)方程。

内油膜贫油模型:

(8)

外油膜贫油模型:

(9)

浮环轴承贫油润滑的边界条件:

(10)

式(8)、(9)的补充条件为

(11)

2 温度预测模型计算流程

通过有限差分法,用MATLAB编程,综合上述

公式进行计算仿真,其计算的流程图如图2所示。

图2 算法流程图

3 计算结果与分析

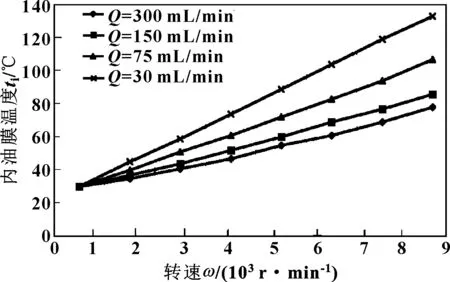

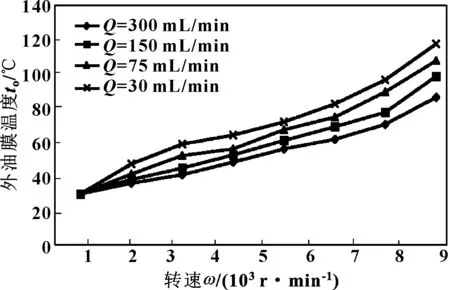

以浮环轴承润滑油流量为变量,计算过程中润滑油流量分别取Q=300、150、75、30 mL/min,在不同供油条件下分析供油量对轴承内外油膜的影响。图3、图4分别给出了不同供油量条件下,浮环轴承内、外油膜温度及浮环温度随供油量的变化规律。计算结果表明:轴承油膜温度均随供油量的减小而逐渐增大,其中内油膜温升的变化率比外油膜温升明显,这主要是当轴承供油不足时,内油膜更容易贫油,且流量减小,散热效果降低,造成内油膜温升明显,从而造成内油膜温度受流量的影响较大。

图3 供油量对内油膜温度的影响

图4 供油量对外油膜温度的影响

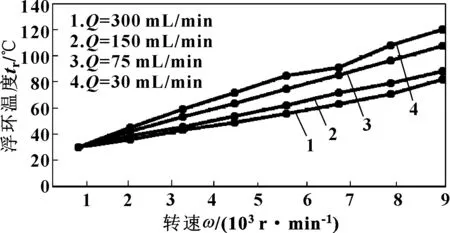

在浮环轴承贫油润滑温度预测模型的基础上,计算了供油量对浮环工作温度的影响,如图5所示。计算结果表明:在同一供油条件下,浮环温度随轴承转速增大而升高,且呈线性变化趋势;而当工作转速一定时,随着供油量的减小,浮环的工作温度会明显上升。

图5 供油量对浮环温度的影响

图6给出了在供油条件不变的情况下(取Q=150 mL/min),浮环轴承内外油膜及浮环温度随转速的变化规律。可知:内外油膜温度及浮环温度基本随转速的增大而升高,内油膜温度大于浮环和外油膜温度,因此内油膜更容易出现烧瓦现象。

图6 浮环轴承内、外油膜温度随转速的变化 (Q=150 mL/min)

4 试验验证

搭建了浮环轴承-转子试验台,在保持供油量Q=150 mL/min不变的情况下,测量不同转子转速下浮环轴承系统的出油温度,并与仿真结果进行对比。试验台进口油温为25 ℃,每隔1 000 r/min对试验台出口油温测量一次。结果如表1所示。

表1 浮环轴承出口油温测量值与仿真计算结果对比

由表1可知:计算出口温度与实测温度最大相对误差为3.2%,在允许的误差范围内,计算结果与试验基本一致,从而验证了文中浮环轴承贫油润滑温度预测模型的正确性。

5 结论

(1)建立了浮环轴承贫油润滑温度预测模型,计算分析了轴承供油量对浮环及内外油膜温度的影响,并通过试验验证了浮环轴承贫油润滑温度预测模型的准确性。

(2)浮环轴承内外油膜温度均随供油量的减小而增大,内油膜温升明显高于外油膜温升,浮环温度亦随供油量的减小而温度升高,浮环温度基本介于内外油膜温度之间。

(3)在浮环轴承供油量不变的情况下,轴承内外油膜温度、浮环温度均随转轴转速的增大而升高,内油膜温度大于浮环和外油膜温度,因此内油膜更容易出现烧瓦现象。