基于相似理论的列车制动摩擦副缩比模型研究*

2019-03-22

(大连交通大学材料科学与工程学院 辽宁大连 116028)

盘式制动器的实质是通过制动盘与闸片间的摩擦作用将列车行进时的动能与势能转化为热能,进而实现减速或停车的目的。热应力超过材料的屈服极限是制动盘失效的直接原因,而热应力的大小取决于制动过程中盘体温度场与应力场的分布情况。因此,有关制动过程中制动盘温度场与应力场分布的研究对列车的安全运行意义重大[1-3]。

目前,台架试验与小样试验是评价材料摩擦性能的主要方式。台架试验数据可靠且具有权威性,但其成本高、周期长、流程较为复杂,难以广泛应用。小样试验则由于试验流程、标准不统一导致数据与台架试验数据可比性较差。相对而言,基于相似理论的缩比试验不仅能够克服上述不足,还能够保证其数据具有较高的可比性与重复性。鉴于缩比试验在产品早期设计阶段可以有效降低测试成本、缩短开发周期,众多学者对其在制动领域的应用进行了积极尝试[4]。尹红斌、吴斌[5-6]以JF122B型轿车盘式制动试验机为原型设计了1∶5缩比试验机,并对相同工况及标准下的多组测试数据进行对比,结果发现相同工况下二者平均摩擦因数变化情况一致性较好。Meresse等[7]采用逆向热传导理论,计算汽车制动过程中产生的摩擦热总量,并在缩比试验机上进行验证,结果证明实测值与理论计算值相同。ALNAQI等[8]用ABAQUS软件建立汽车盘式摩擦副的1∶1模型与缩比模型,并将1∶1台架的主要试验参数按缩比关系转化为缩比台架试验参数,在-5°坡道上进行140 km/h的定速制动过程,结果表明:缩比模型同1∶1模型盘面摩擦半径处温度变化趋势一致。赵泽亮[9]依据相似理论对列车摩擦副进行缩比设计,运用ABAQUS对多工况下缩比制动盘与1∶1制动盘的温度场分布进行模拟,结果表明:同一工况下缩比模型盘面峰值温度始终低于1∶1模型。综上可知,缩比试验理论在制动领域的应用取得了诸多成果,但仍有不足。且由于缺少统一的操作规范,致使部分试验参数的选取以及缩比关系的确定缺乏可靠的理论依据,模型设计的合理性也没有明确的评判标准[10-11]。

本文作者运用ANIDA软件建立列车制动摩擦副的简化分析模型及对应的缩比模型,采用直接耦合法对同一工况下2种模型盘体的三维瞬态温度场与应力场分布情况进行模拟,探讨二者的等效性。

1 模型建立

文中以CRH5型动车组摩擦副为原型,其制动盘尺寸为φ640 mm×80 mm,闸片由10个三角形粉末冶金摩擦块组成,如图1所示。

依据相似理论得出二者制动盘摩擦半径的缩比系数为1/2,闸片摩擦面积与制动盘有效受热体积的缩比系数均为1/4,转动惯量的缩比系数为1/16。考虑到摩擦热源的分布与半径r以及半径r处的周向接触弧长直接相关[12],在缩比闸片设计阶段采用周向接触弧长等比例(接触弧长与所在圆周长之比)与径向接触长度等比例(接触长度与制动盘半径之比)的方法进行设计,确保二者在周向与径向上具有相同的闸片分布情况。缩比摩擦副的几何参数如表1所示。

图1 CRH5型动车组摩擦副简图

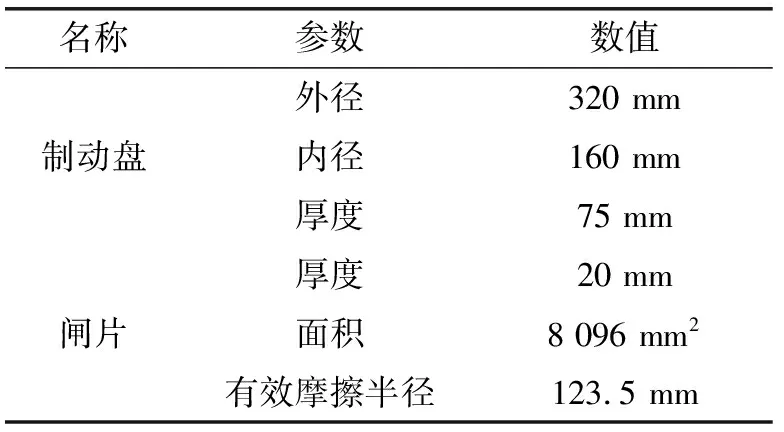

名称参数数值外径320 mm制动盘内径160 mm厚度75 mm厚度20 mm闸片面积8 096 mm2有效摩擦半径123.5 mm

鉴于盘式制动器的对称性设计,为减少模拟工作量,仅对实际模型的1/2进行建模,并作出如下假设:

(1)制动过程中摩擦因数为常数,不受接触表面粗糙度变化与摩擦磨损的影响;

(2)摩擦副材质为各向同性,制动过程中材料属性不随温度变化而发生变化;

(3)制动压力均匀施加在闸片背部。

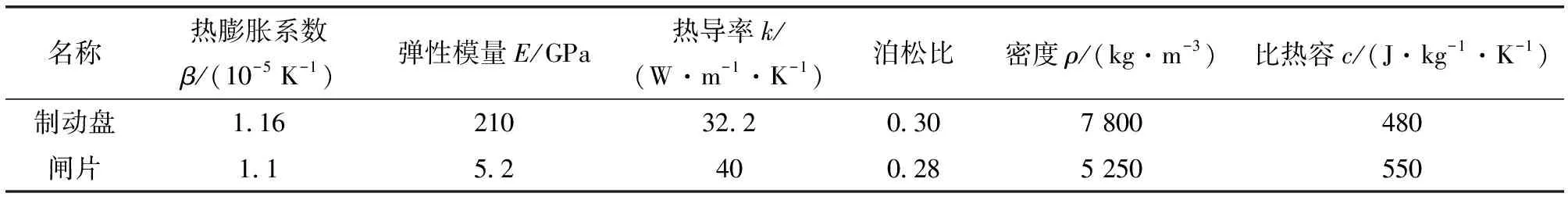

在上述基础上,缩比摩擦副的材质同1∶1模型保持一致,对应的热物理参数如表2所示。此外,采用8节点3D实体单元对模型进行离散化处理,1∶1模型与缩比模型单元数量分别为65 768个和20 609个,对应的有限元模型如图2所示。

表2 摩擦副热物理参数

图2 有限元模型

2 制动盘温度场与应力场的模拟分析

文中利用有限元分析软件ADINA,对制动比压1.1 MPa、制动速度100 km/h时缩比制动盘、1∶1制动盘的三维瞬态温度场与应力场分布情况进行模拟,1∶1模型的转动惯量为1 128.7 kg·m2,缩比模型对应的转动惯量为70.5 kg·m2。模拟时采用的摩擦因数为0.434,是基于TM-I型轨道列车缩比试验台采用相同材质的三角形闸片在同一工况下的实测值。

图3、图4所示分别为1∶1制动盘和与缩比制动盘不同时刻的温度场分布情况。可见:二者盘面温度场分布情况一致性较好,盘面高温区集中在摩擦接触区域,且随着制动过程的进行呈环带状分布,径向温度梯度显著;同时,二者盘面峰值温度相差不大,缩比制动盘的峰值温度为203.9 ℃,低于1∶1制动盘的226.3 ℃,二者峰值温度相差22.4 ℃,前者峰值温度于6.0 s时出现,后者则于6.5 s时出现。

图3 1∶1制动盘不同时刻的温度场分布情况(转动惯量为1 128.7 kg·m2)

图4 缩比制动盘不同时刻的温度场分布情况(转动惯量为70.5 kg·m2)

图5所示是盘面摩擦半径处节点温度历程曲线。可见:制动过程中二者节点温度变化规律一致,均表现为先快速上升至峰值温度,后缓慢下降的基本过程。图6所示为峰值温度时刻1∶1制动盘与缩比制动盘的径向温度分布曲线。可以看出:二者盘面径向温度分布曲线均呈“M”形分布,且外径处温度明显高于内径处温度;同时,由于缩比闸片周向分布较为集中,有利于摩擦热的均匀传导,导致缩比制动盘径向温度分布曲线在摩擦半径处的温度波动较1∶1模型更为平缓。其中,缩比制动盘2个波峰间的温差为47.2 ℃,而1∶1制动盘2个波峰间的温差为61.3 ℃。

图5 摩擦半径处节点温度历程曲线 图6 峰值温度时刻制动盘径向温度分布曲线

研究表明,温度场与应力场间存在相互耦合作用,因此有必要对制动盘应力场的分布情况进行研究。1∶1制动盘与缩比制动盘不同时刻的应力场分布情况分别如图7和图8所示。可以看出:二者盘面应力场分布情况一致性较好,盘面高应力区与高温区相对应;但由于热传导的时效性,导致峰值应力出现时刻晚于峰值温度出现时刻。缩比制动盘的峰值应力为308 MPa,出现的时间为6.3 s;而1∶1制动盘的峰值应力为356 MPa,于7.2 s出现,二者峰值应力相差48 MPa。

图7 1∶1制动盘不同时刻的应力场分布情况

图8 缩比制动盘不同时刻的应力场分布情况

峰值应力时刻1∶1制动盘与缩比制动盘的径向应力分布曲线如图9所示。对比发现,峰值应力时刻盘面应力沿径向的分布情况与温度沿径向的分布情况相似,也呈“M”形分布,但摩擦半径处的波动幅度有所减缓。对比发现,同工况下2种模型盘面径向应力的整体分布情况相似性较高,但二者径向峰值应力相差48.7 MPa。

图9 峰值应力时刻制动盘径向应力分布曲线

综上,同一工况下,1∶1制动盘与缩比制动盘在盘面峰值温度、峰值应力、摩擦半径处节点温度历程以及沿径向的温度与应力分布方面均表现出较好的一致性,进而说明缩比制动盘同1∶1制动盘在温度场与应力场分布方面相似度较高。

3 模拟结果同试验数据对比分析

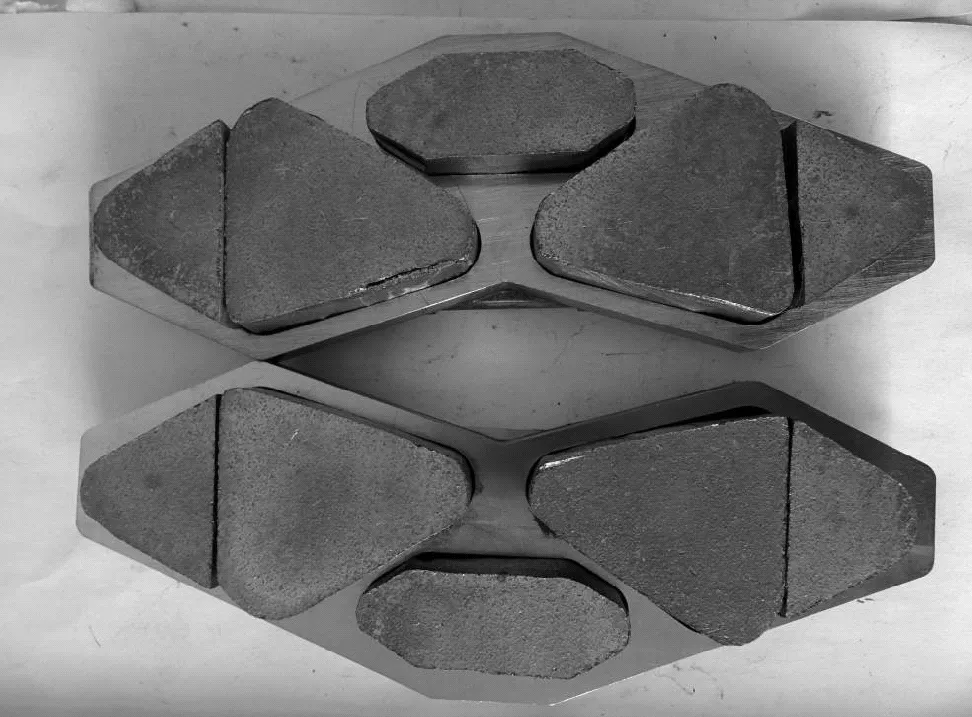

采用同1∶1闸片相同材质的缩比闸片,如图10所示,使用TM-I型轨道列车缩比试验台进行试验验证。现有TM-I型试验台的转动惯量为46 kg·m2,由缩比关系可知1∶1模型的转动惯量应为736 kg·m2。缩比模型的试验结果与1∶1模型的模拟结果对比情况如表3所示。

图10 缩比闸片

名称制动时间t/s盘面峰值温度θ/℃试验数据平均值12.7184.3数值模拟结果11.7 157.4

由表3可知,二者制动时间、盘面峰值温度相近,但由于模拟时假定摩擦副为均匀接触以及忽略接触表面粗糙度变化的影响,导致两者间存在偏差。考虑到试验条件下无法对盘面应力进行直接测量,所以仅对盘面温度场的分布情况进行比较。图11所示为1∶1制动盘不同时刻温度场分布的模拟结果,图12所示为同一工况下热成像仪记录的缩比制动盘不同时刻温度场的分布情况。制动过程中二者盘面温度均经历了先上升后下降的变化过程,且伴有环带状高温区出现,但高温环带出现的位置有所不同。模拟中高温环带位置靠近外径处,而试验中则出现在内径处。其原因是理论上摩擦区域外侧接触弧长较大,生热量大导致温度较高。而试验时摩擦副的非均匀接触导致摩擦半径区域磨损严重,使得制动初期仅有闸片内侧和外侧与盘面发生接触。随着制动过程的进行,闸片内侧磨损加剧导致内侧贴合面积增加,从而表现为制动盘内径处有高温环带出现。

图11 1∶1制动盘不同时刻温度场分布的模拟结果(转动惯量为736 kg·m2)

图12 缩比制动盘不同时刻温度场分布的试验结果(转动惯量为46 kg·m2)

图13所示分别为模拟与试验方式下制动6 s时制动盘径向温度分布曲线。

图13 制动盘径向温度分布曲线(t=6.0 s)

可以看出:二者盘面径向峰值温度相近,但1∶1制动盘径向温度分布曲线为“M”形,峰值温度位于半径290 mm处;而缩比制动盘的径向温度分布曲线为倒“V”形,峰值温度位于半径120 mm处,二者盘面高温区位置明显不同。其原因是模拟时假设闸片与制动盘完全贴合,外径处由于较大的周向接触弧长以及较高的线速度导致摩擦热的大量产生,由此在外径处形成高温区。但试验条件下,缩比闸片不同于1∶1模型的排布方式、摩擦副的非均匀接触以及摩擦磨损等因素的影响导致接触区域集中在内径处,最终在制动盘内径处形成高温区。综上可知,缩比模型能够反映1∶1模型制动过程的特点,并可在一定程度上能对1∶1制动盘温度场与应力场的分布情况进行预测。

4 结论

(1)缩比制动盘同1∶1制动盘在温度场与应力场分布方面相似度较高,二者盘面温度场、应力场均呈非轴对称分布,且均表现为周向分布较均匀,径向分布梯度显著。缩比制动盘与1∶1制动盘的盘面峰值温度相差22.4 ℃,峰值应力相差48 MPa,但二者盘面径向应力分布曲线的走势一致性较好。

(2)相同工况下试验与模拟的制动时间相差1 s,盘面峰值温度相差26.9 ℃,但二者制动盘径向温度分布曲线差异明显。这是因为制动盘径向温度分布与摩擦副接触位置分布、闸片单体尺寸及其排布方式直接相关。

(3)模拟结果同试验数据吻合较好,证明了缩比摩擦副设计的合理性。