滑块-盘接触油膜润滑摩擦力测量*

2019-03-22

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

油膜润滑广泛应用于各类机械零部件中,是减小摩擦与避免磨损的有效手段[1]。摩擦力是评价油膜润滑效率的重要参数,长期以来研究人员进行了大量的研究工作。自20世纪60年代起,SMITH和TEVAARWERK[2]、JOHNSON等[3]开始对弹性流体动压润滑(弹流润滑)的摩擦力与滑动速度的关系进行测量,揭示了润滑油流变特性对摩擦力的显著影响。为了更好地预测弹流润滑中的摩擦力以满足工业摩擦学设计的需求,研究人员提出了各类流变模型,如基于非线性黏性的Ree-Eyring模型、Carreau-Yasuda模型[4],以及近期提出的基于恢复时间的剪稀流变模型[5],模型中的参数可通过摩擦力的测量确定。此外,研究人员也从润滑剂分子结构的角度研究了润滑油膜的摩擦力,如弹流润滑状态下环烃类、链烃类和醇类基础油的摩擦力的测量[6]。另一方面,通过试验得到摩擦力与Hersey参数(=vη/p,其中v为速度,η为黏度,p为载荷)的关系,即Stribeck曲线,可推测摩擦副的润滑状态(边界润滑、混合润滑、全膜润滑)。如果摩擦力和油膜厚度能同时测量,则可以更为准确地判断摩擦力与摩擦副润滑状态的关系,但由于测量技术的原因,几乎没有数据发表。目前多通过数值计算模拟整个润滑过程中的膜厚与摩擦力,如HE等[7]、SCHIPPER和DIRK[8]在模型建立和数值计算方面完成的研究。揭示弹流润滑中由混合到全膜的摩擦力的变化,长期以来这都是一项颇有挑战性的工作。

另一方面,面接触油膜润滑也大量应用于实际工程,如各类滑动轴承和推力轴承。特别在精密机械及小/微尺度系统中,面接触润滑油膜的厚度在微米和亚微米尺度,摩擦力不仅受润滑剂流变特性的控制,还受界面效应的影响。面接触的理论研究已有较多的知识积累[1],但试验测量较点线接触而言发展比较缓慢,只有少数学者对油膜厚度和摩擦力的测量进行了探索,如ROBISION和CAMERON[9]开发的扇形面接触,钱林茂等[10]设计的自适应面接触油膜润滑测量系统。在他们的系统中,滑块倾角不固定,不能模拟流体润滑中最基本的固定倾角滑块轴承或阶梯滑块轴承模型。近年来GUO等[11]利用平行并联机构调节微型滑块-圆盘接触,实现了固定倾角面接触微米/亚微米尺度润滑油膜的测量,揭示了外界条件对润滑膜厚的影响。陈俊等人[12]在面接触润滑油膜测量装置中建立了摩擦力测量系统,但由于推力球轴承本身摩擦力矩偏大,获得精确的测量结果尚需要较复杂的修正。本文作者使用摩擦力矩非常小的静压空气轴承对摩擦力测量系统进行改进,增加了摩擦力测量功能,可更加方便和准确地获得摩擦力结果。同时,应用该系统测量了一些工况下的摩擦力,初步探索了其中的规律。

1 试验部分

1.1 试验系统

设计的测量系统包括润滑膜厚测量与摩擦力测量2个单元。基本的润滑副为滑块-圆盘面接触,所用滑块有两类:阶梯滑块和平面滑块,分别与圆盘形成两类面接触,如图1所示。其中,阶梯滑块和圆盘面形成平行间隙,可实现的润滑状态包括混合润滑和全膜润滑。平面滑块在试验中由于倾角α的存在和圆盘面形成楔形间隙,工作在全膜润滑状态。

膜厚测量采用光干涉技术,原理如图2所示(以阶梯滑块为例)。滑块平面和光学透明圆盘平面组成面接触摩擦副,利用多光束干涉技术[11]实现出口区油膜厚度的测量。

图1 平面滑块和阶梯滑块面接触

图2 润滑膜厚的光干涉测量

摩擦力测量原理如图3所示。加载板与滑块相对的一端以轴承支承,可在水平面内自由转动。当玻璃盘转动时,油膜的剪切力传递给滑块表面,会驱动加载板旋转,力传感器阻止加载板旋转,通过测量力值可求得摩擦力的大小。被测摩擦力Ff与传感器测量值Fs之间的关系如式(1)所示。

(1)

式中:l2为滑块中心与支承轴承转轴之间的距离;l1为力传感器与加载板接触点与支承轴承转轴之间的距离;Mb为支承轴承的静摩擦阻力矩,是一个与摩擦力的大小、力传感器的位置等有关的量。

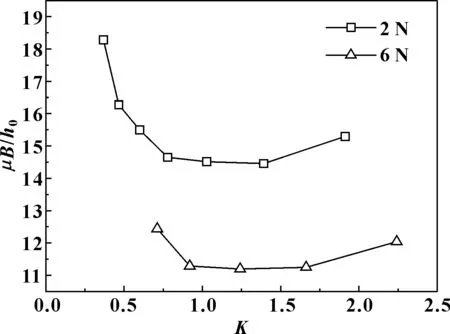

式(1)中l1 图3 摩擦力测量原理图 摩擦力的测量需要对测量系统进行标定和精度检验。由式(1)看到,在图3给出的摩擦力测量系统中,测量结果受加载板支承轴承的静摩擦特性的影响。通常情况下,作用在滑块表面的摩擦力使得支承轴承摩擦表面间存在相对运动的趋势,产生静摩擦力矩;当摩擦力对支承轴承的驱动力矩大于其本身的最大静摩擦力矩时,加载板将对摩擦力传感器产生力的作用。由于支承轴承本身的静摩擦力矩Mb的存在,摩擦力并不能由传感器的测量结果和对应的力臂l1和l2简单地进行计算。支承轴承的静摩擦力矩并非常数,受摩擦力及摩擦力传感器的大小和位置的影响。图4所示为测量得到的模拟摩擦力Ff与摩擦力传感器测量值Fs的关系,支承轴承为推力球轴承。可以看到:当施加的模拟摩擦力达到80 mN时,摩擦力传感器才有输出,此时可认为摩擦力对支承轴承的驱动力矩大于其本身的最大静摩擦力矩;此后模拟摩擦力Ff与摩擦力传感器测量值Fs进入非线性关系段,此非线性关系受诸多因素影响,如模拟摩擦力的施加方式,传感器安装时与加载杠杆的初始接触刚度,传感器的安装位置等;当摩擦力大于100 mN时,Ff与Fs呈现线性关系,此时可根据标定关系较为准确地测量摩擦力Ff。可以看到,非线性关系段的存在限制了最低可测摩擦力Ff,min,给油膜润滑测量造成困扰。本文作者采用空气推力轴承支撑加载杠杆,利用其超低的静摩擦阻力,降低了Ff,min。测量得到的FfFs关系如图5所示。可以看到,该系统在整个模拟摩擦力的施加范围里(3~250 mN)有很好的线性关系。 标定关系式如下: Ff=kfFs+bf (2) 其中:kf为标定系数,kf=0.142,bf=- 0.004 2 N。在系统的使用过程中,应定期进行如上的标定,将标定参数用于摩擦力的测量。 图4 典型的模拟摩擦力Ff与传感器测量值Fs关系 图5 摩擦力测量系统的标定曲线 应用标定关系式(2)的数据对摩擦力测量系统进行检验。依序加载/减载施加不同的模拟摩擦力,同测量值进行比较,结果如图6所示。 图6 施加力与测量值 可以看到,测量数据点位于直线Fs=Ff上,说明测量值有很好的稳定性。对于不同的测量值,计算其对模拟测量值的相对误差,如图7所示。当摩擦力大于10 mN,相对误差小于5%;当摩擦力小于10 mN时,相对误差最大为17%,部分误差来自于小载荷的加载误差。 图7 模拟摩擦力及其测量误差 在膜厚及摩擦力测量系统中,如图1和图2所示,接触副是由滑块和玻璃盘构成。玻璃盘为K9玻璃盘,表面镀铬膜和二氧化硅膜(Cr+SiO2),控制反射率约为20%以便于得到高对比度图像,表面粗糙度Ra=4 nm。滑块分别采用平面滑块和阶梯滑块。平面滑块材料是GCr15钢,其尺寸为长L=4 mm、宽B=4 mm(B为滑块沿滑动方向尺寸),工作面为精密研抛表面,钢块与玻璃盘之间的倾角为5.4×10-4rad。阶梯滑块是陶瓷材料,其尺寸为长L=4 mm、宽B=4 mm,在工作面上采用皮秒激光加工工艺制作出一个微阶梯,宽度d为2 mm,阶梯深度ha约为12 μm,表面粗糙度Ra=10 nm。阶梯滑块与玻璃盘通过倾角调节装置形成平行间隙。试验工况:温度为(22±1) ℃,相对湿度为RH(55±5)%,试验施加载荷分别为2、4、6 N,试验速度为1.83~70 mm/s,试验中使用的油品在22 ℃下的动力黏度如表1所示。 表1试验油品22 ℃下动力黏度 Table 1 Kinematic viscosity at 22 ℃ of the test oils η0/(mPa·s) PAO4150N二甲基硅油DMF50二甲基硅油DMF100PAO10A3B6PAO2030.448.550.088.0119.7115.8116.4301.9 其中,油品A3、B6是将不同聚合条件下制备的聚甲基丙烯酸酯和分散型聚甲基丙烯酸酯加入到二类基础油150 N中(质量分数均为10%)制成的。 针对平面滑块-盘接触和阶梯滑块-盘接触进行试验,分别测量了油膜摩擦力及油膜厚度,以检验设计的测量系统的准确性。 图8给出了平面滑块在4 N载荷及不同速度下的摩擦力和油膜厚度的测量结果。 图8 平面滑块在4 N载荷下测得的摩擦力和膜厚随速度的变化曲线 由图8(a)可看出,当速度大于20 mm/s时,相同速度下摩擦力随润滑油黏度的增加而增大,这与经典的润滑理论一致[1];而当速度较低时,PAO10和PAO20摩擦力的变化仍符合经典的润滑理论,但PAO4出现了反常的变化,随速度的降低其摩擦力下降程度减小,最后甚至略有增加,数值上超过了PAO10。由图8(b)可看出:由于黏度较高,PAO10和PAO20在整个速度范围内都能维持较高的膜厚(h0>0.4 μm);而PAO4由于黏度较低,低速条件下表现出膜厚较低(h0<0.2 μm)。PAO4在低速下反常的摩擦力与其低速下膜厚较低有关。在试验中,速度较高时,膜厚较高,整个滑块工作面为油膜承载区,油膜压力较低,润滑油膜黏度与环境黏度相比变化不大,摩擦力主要受剪应变率的影响,因此摩擦力随速度的增加而增加。当速度减小时,膜厚降低到一定程度,承载区为滑块出口区附近表面,此时承载油膜的压力水平明显升高,导致较高的润滑油黏度。摩擦力取决于剪应变率和润滑油黏度的变化,因此可以观察到随速度降低,摩擦力减小程度减缓,最后出现上升。可以预见,当速度进一步降低时,滑块出口边缘为主要承载区,此时形成弹性流体动压润滑或混合润滑,摩擦力会进一步增大。 在平面滑块流体动压理论中,常以μB/h0与 收敛比K的函数关系表达其摩擦力特性,其中,μ为摩擦因数,B为滑块宽度,K=Bα/h0,α为滑块倾角。图9所示为测得的μB/h0K的曲线,可以看到,2种载荷下的曲线变化趋势相似。由经典的润滑理论公式[1]可知,对于无限长滑块,μB/h0仅仅与收敛比K有关系。对此处限长的滑块(L/B=1),μB/h0还受载荷的影响,这是因为不同载荷下,侧泄不同,从而影响膜厚,导致摩擦因数不同。图9所示,最小的摩擦因数发生在K=1.5左右,与无限长滑块的理论结果类似。 图9 不同载荷下PAO20 μB/h0- K曲线的测量结果 按照摩擦学理论,文中润滑接触的摩擦因数应当是Hersey数(udη0/(w/L))的函数,即Stribeck曲线。图10所示是摩擦因数和Hersey数的测量结果。可以看到:对于研究的5种基础油,摩擦因数μ和Hersey数有很好的相关性,即所建立的测试系统较好地再现了Stribeck曲线[1];特别是在低Hersey数下,此时膜厚较低,PAO油和二甲基硅油的摩擦因数并没有很大的分离,这应该与2种类型的润滑油的分子同属链状结构有关。 图10 不同润滑油的摩擦因数μ与Hersey数udη0/(w/L) 的测量曲线 图11所示为陶瓷阶梯滑块的摩擦力与油膜厚度的测量结果。 图11 阶梯滑块在4 N载荷下的摩擦力与膜厚测量结果 其中油品A3、B6是将聚甲基丙烯酸酯和分散型聚甲基丙烯酸酯加入到基础油150N中(质量分数均为10%)得到的,它们的环境黏度约为150N的2倍。PAO10作为一种参考油,与A3、B6的环境黏度相似。由图11(a)可以看到:对于相同的Hersey数,PAO10的摩擦力最低,150N的摩擦力最高,体现出合成油和矿物基础油在分子结构上的区别,合成油PAO10主要是链烷烃的分子结构,而150N含有环烷烃等成分,导致较高的摩擦力;油品B6和A3的摩擦力则处于中间。图11(b)所示为测量得到的油膜厚度与Hersey数的关系,可明显看出4种油的膜厚与Hersey数的相关性不同,150N和PAO10的膜厚随Hersey数变化相同,B6和A3的相同,且膜厚低于150N和PAO10。PAO10、B6和A3有相似的环境黏度,但B6和A3的膜厚低于PAO10,归因于B6和A3因含黏指剂而产生了剪切稀化效应。 (1)对已有的面接触油膜润滑测量仪进行了改造,增加了摩擦力测量功能。与推力球轴承作为加载杠杆的支承相比,使用空气支承轴承明显压缩了标定曲线的非线性区域,大大降低了最低可测摩擦力。 (2)利用建立的系统测量了平面滑块-圆盘面接触的油膜润滑特性,测量结果与经典理论有很好的一致性,而且显示了侧泄对摩擦-收敛比关系的影响。 (3)利用建立的系统测量了阶梯滑块-圆盘面接触的油膜润滑特性,测量结果可区分润滑油分子结构对摩擦力的影响,及黏指剂对摩擦特性的影响。

1.2 摩擦力系统标定

2 试验条件

4 试验结果与讨论

4 结论