真空预载型多孔质气体止推轴承静态特性研究*

2019-03-22

(1.天津大学先进陶瓷与加工技术教育部重点实验室 天津 300354;2.天津航天机电设备研究所 天津 300301)

多孔质静压气体轴承由于供气面积大,压力场分布均匀,较传统气体轴承具有承载能力高和刚度大、稳定性好、结构简单等优点,在超精密领域具有广泛的应用[1-2]。在一些大型超精密机床和测量仪器中,同时对气体轴承的刚度提出了要求,因此在具有一定承载能力下提高气体轴承的刚度很有必要[3]。目前提高空气轴承刚度的方法有:提高供气压力,对轴承预载处理[4-5],开设均压槽(小孔节流)[6]等。

对轴承预载处理可以有效提高气体轴承刚度,其一般采用的方法有:真空预载,磁力预载和自重预载。自重预载依靠增加轴承重量提供预载力,轴承一旦设计制造完成,预载力不再发生变化,降低了轴承使用的广泛性。磁力预载由于其设计制造成本较高,预载力难以控制,限制了其应用范围。本文作者将真空预载荷技术引入到多孔质气体轴承的设计中,将两者的优点相结合,为提高多孔质气体轴承刚度提供了新的设计思路。现阶段真空预载型气体轴承的研究多集中在小孔节流形式。薛龙等人[7-8]研究了带有负压腔的小孔节流轴承,建立了其数学模型并对轴承承载能力及刚度进行分析,发现当真空度增大时,承载能力变小,抗拉能力变大,但真空度增至0.01~0.001 MPa时抗压能力和抗拉能力不再发生变化。陈志凌[9]研究了带有负压腔的环矩形小孔节流气垫,发现当环形槽宽度增大到一定值后,气膜压强分布不再对称,导致气垫的不稳定。陈争[10]研究认为,当负压腔面积与轴承总横截面积比值位于1/3~1/6之间可以获得较好的性能。目前国内对带有负压腔的多孔质静压气体轴承的研究还未见报道。

本文作者将负压腔引入多孔质静压气体止推轴承,研究了负压腔真空度、截面积及供气压力、材料渗透率等因素对轴承气膜压力及稳态特性的影响。为真空预载型多孔质气体静压轴承的设计提供了参考。

1 真空预载型多孔质气体静压止推轴承工作原理

真空预载型多孔质气体轴承结构及压力分布分别见图1(a)、(b)所示。在图1(a)中气体流动方向以箭头表示。气源提供的高压气体经气道、多孔质节流器进入轴承上下支撑件之间的细小间隙,形成具有一定压力的气膜,把被支撑件浮起。进入气膜间隙的气体分2个方向排出:一部分沿上下支撑件间的间隙向外流出进入大气,压力降为pa;另一部分向内流经负压腔,由真空泵抽走。因此在轴承的工作间隙内形成正压区域和负压区域。正压区域产生浮力将轴承止推面浮起,使其具有一定的承载能力,而负压区域对轴承止推面施加一定的负载,降低了轴承的承载能力。当二者达到平衡状态,气膜间隙维持在一个稳定的范围,轴承获得合适的刚度,并能提高轴承的稳定性[7]。

图1 真空预载型气体轴承工作原理

2 多孔质气体静压润滑理论及有限元仿真模型

假设气体垂直于节流面的方向流动,在多孔质材料中以黏性流为主,并遵循Darcy定律,即气体在多孔材料中流动时,流动速度与压力梯度成正比,与气体黏度成反比。在直角坐标系下,多孔节流区域的雷诺方程[11]为

(1)

假设上下两支撑均为静止,上式可以简化为

(2)

式中:h为气膜厚度;p为气膜压力;H为多孔材料厚度;ps为供气压力;x、y为气膜坐标方向;φv为多孔材料的渗透率。

将气膜压力沿整个正压区域进行面积积分,然后减去负压区产生的负载,可以得到轴承的承载能力:

(3)

(4)

式中:pa为标准大气压力;S1为正压区域;S2为负压区域。

轴承气膜刚度即承载能力对气膜厚度的变化率:

(5)

该雷诺方程为二阶非线性偏微分方程,寻找其解

析解十分复杂,一般采用其数值解方法。常用的解偏微分方程的数值方法包括有限差分法[1]、有限元法[12-13]和有限体积法[14]。有限元法对于求解区域的单元剖分没有特别的限制,可以采用多种单元,在任何地方可以加密或稀疏单元网格,这对处理具有复杂边界区域的工程实际问题格外方便[12];同时有限元方法将求解区域进行分片离散,对于其中每一个单元来说,它的近似解是连续解析的,较有限差分中完全采用离散节点值来近似地表示连续函数有一定优势。基于以上两点原因,文中采用有限元的方法对其进行求解[15]。

为了避免在单元总体组装后求解非线性方程组,采用变量代换f=p2代入式(2),得到其Галёркин弱解形式[7-8]:

δfds=0

(6)

有限元计算采用四边形网格,网格划分如图2所示。

图2 气膜单元网格划分及边界条件

将整个正压区域作为计算域,采用四边形等参网格,Sa为大气边界,Sv为负压区边界。

3 数值求解及结果分析

对于以上数值求解过程,采用C++语言对其进行编程实现。现设定气浮轴承中多孔材料外径为130 mm,内径为56 mm,多孔材料厚度为10 mm,气膜厚度为10 μm,材料渗透率为1×10-14m2,供气压力为0.4 MPa,负压腔真空度为-0.05 MPa。图3所示为轴承气膜压力分布,在多孔材料中心处形成较大范围的高压区,向外延伸压力递减至大气压,向内压力递减至设定的负压值。由于负压区压力远小于大气压力,所以中心高压区至负压区的压力下降梯度比中心高压区至大气的压力下降梯度要大。

图3 气膜压力分布

3.1 不同供气压力下的稳态特性

分析设定参数如下:多孔材料外径130 mm,内径56 mm,厚度10 mm;渗透率为1×10-14m2,负压腔真空度为-0.05 MPa,供气压力分别取0.3、0.4、0.5、0.6 MPa。分析结果如图4所示。分析结果显示:随着供气压力的增大,承载能力与刚度也随之增大,最大刚度所对应的气膜厚度不发生变化。不同供气压力下最大刚度所对应的气膜间隙在10 μm左右。

图4 不同供气压力下气膜承载特性曲线

3.2 不同渗透率下的稳态特性

分析设定参数:多孔材料外径130 mm,内径56 mm,厚度10 mm;供气压力为0.5 MPa,负压腔真空度为-0.05 MPa,渗透率分别取1×10-13、1×10-14、1×10-15m2,分析结果如图5所示。分析结果显示:材料渗透率的改变对最大承载能力影响不大,随着气膜间隙的增大,不同渗透率下的承载能力差距先变大后变小;轴承最大刚度则随渗透率的减小而增大,同时气膜最大刚度所对应的气膜厚度减小;渗透率对轴承的承载能力及刚度影响较大,为了达到使用要求,必须选用具有合适渗透率的多孔材料。

图5 不同渗透率下气膜承载及刚度特性曲线

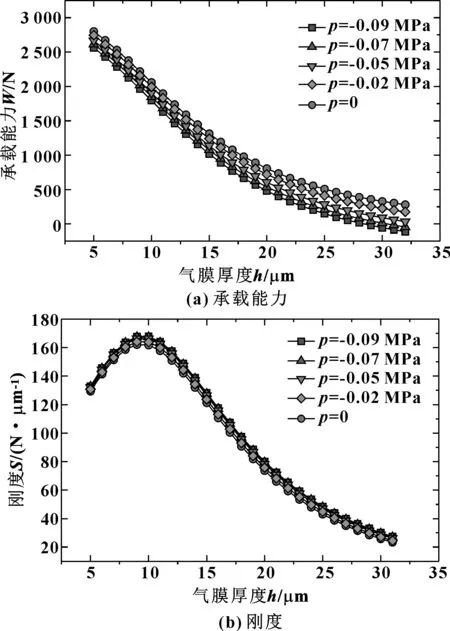

3.3 不同真空度下的稳态特性

分析设定参数:多孔材料外径130 mm,内径56 mm,渗透率为1×10-14m2,供气压力0.4 MPa,负压腔真空度分别取-0.09、-0.07、-0.05、-0.02 MPa,分析结果如图6所示。分析结果显示:改变负压腔内压力对气膜刚度变化趋势几乎没有影响;降低负压腔压力,增大了其与大气间的压力差,导致气膜承载能力下降。

图7示出了在负压腔中不同压力下的气膜压力分布。随着负压腔压力的降低,气膜区域中高压区不断向外扩散,增大了边界处的压力梯度,平均气膜压力减小,也是轴承的承载能力降低的另一个因素。

图6 不同真空度下气膜承载能力及刚度特性曲线

图7 不同真空绝对压力下气膜压力分布

3.4 不同负压腔面积比下的稳态特性

分析设定参数:多孔材料渗透率为 1×10-14m2,供气压力为0.4 MPa,负压腔压力为-0.09 MPa;分别取负压腔截面积Sa与轴承截面积S的比Sa/S=1/3、1/4、1/5、1/6、1/7、0(Sa/S=0表示不引入负压腔)。分析结果如图8所示,承载能力随Sa/S值增大而减小;最大刚度所对应气膜厚度随Sa/S值的增大缓慢减小。图8(a)显示,由于真空腔的引入,真空腔的压力小于大气压,二者之间的压差给轴承提供了一定的预载荷。图8(b)显示,在气膜间隙5~12 μm之间,真空腔的引入使气膜刚度明显增加;当Sa/S≠0,气膜间隙为8~10 μm时,Sa/S值的变化对刚度的影响较小,但对承载能力影响较大,因此在此范围内当刚度满足使用条件下,应尽可能减少负压腔面积以提高气膜的承载能力,以使轴承获得最佳性能。

图8 不同负压腔面积比下气膜承载能力及刚度特性曲线

根据轴承的不同设计标准,分别取相同承载能力下的气膜刚度和气膜厚度进行研究,结果分别如图9(a)、图9(b)所示。分析结果显示:1/5≤Sa/S≤2/5时,定承载下,随Sa/S值的增大气膜刚度逐渐增大,气膜厚度而随之逐渐减小。改变Sa/S值能够有效调节轴承气膜刚度。

图9 定承载能力下气膜刚度及厚度特性曲线

4 试验研究

试验的目的是测量真空预载型多孔质气体静压止推轴承的承载能力与刚度,并与理论分析结果做对比,验证理论分析的正确性。

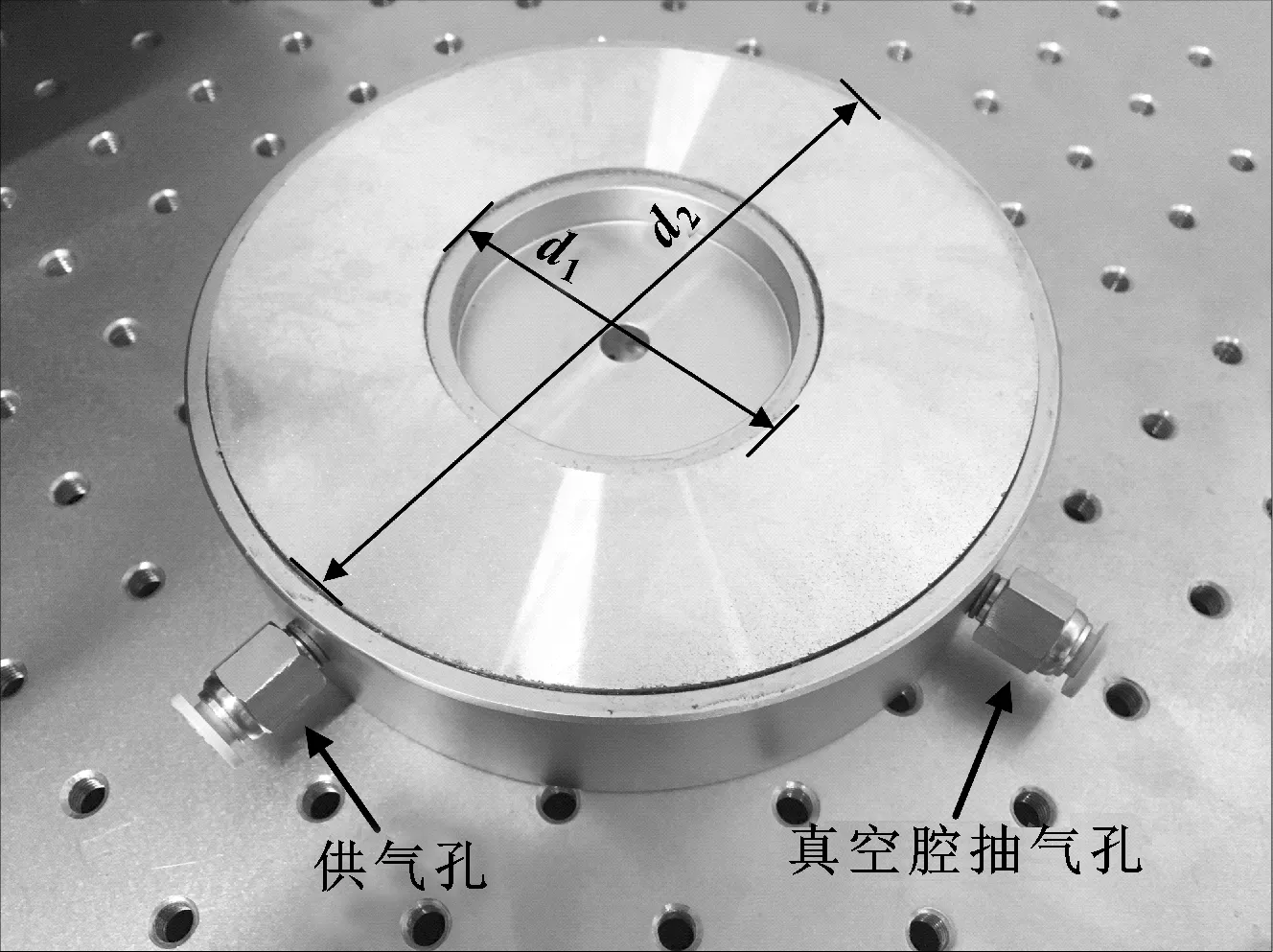

实验室试制了真空预载型多孔质止推轴承如图10所示。试验之前需要对多孔材料渗透率及厚度进行测量,为理论分析提供必要数据。试验中需要对气膜的厚度及施加在轴承上的负载进行测量,用来计算轴承承载能力及刚度。

图10 真空预载型止推轴承

4.1 材料渗透率测量

材料渗透率测试采用实验室搭建的渗透率专用测试平台,具体所用装置主要包括空气压缩机、空气油水净化器、流量计、压力表、多孔材料渗透率测试夹具[13]等。测试原理如图11所示。

图11 渗透率测试装置原理图

最终得出轴承参数如表1所示。

表1 轴承基本参数

4.2 静态性能测试

对试制的真空预载型多孔质止推轴承进行静态性能试验,试验装置如图12所示。由于试验条件限制,试验参数如表2所示。

表2 试验参数

图12 试验装置实物图

4.3 试验结果及分析

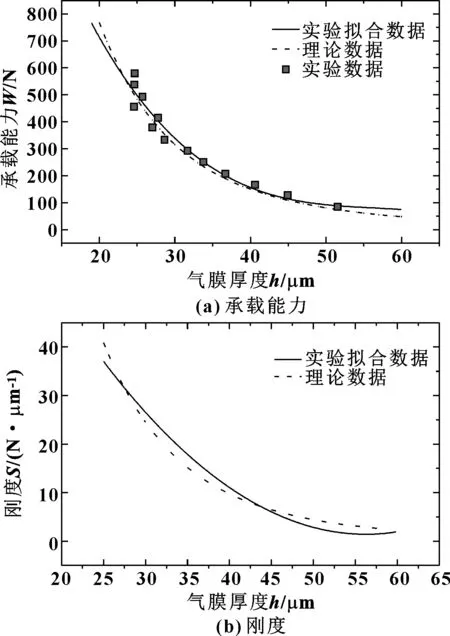

负压腔真空度为0、-0.028 MPa时承载能力及刚度曲线分别如图13、14所示。将承载能力实验数据拟合,两组试验中理论曲线与试验曲线符合程度较高;理论刚度值与试验刚度值有一定的差异,但误差不超过10%。对比图13(b)与图14(b)可知,引入负压腔能够明显提高轴承的刚度。

图13 真空度为0时承载能力和刚度理论值与试验值对比

图14 真空度为-0.028 MPa时承载能力和刚度理论值与 试验值对比

5 结论

(1)随供气压力增大,轴承承载能力及刚度随之增大,但最大刚度所对应的气膜厚度不发生变化。

(2)多孔材料渗透率对轴承静态性能影响较大。随渗透率增大,轴承承载能力随之增大,但刚度减小。

(3)当气膜间隙位于5~12 μm之间,引入负压腔能够明显提高轴承刚度。当负压腔面积比Sa/S位于1/5~2/5之间,定承载能力下,随Sa/S值的增大,气膜刚度逐渐增大,而气膜厚度随之逐渐减小。

(4)负压腔内的压力变化对轴承承载能力有较大影响,但对轴承刚度几乎没有影响。

(5)试验结果与理论分析相符合,验证了真空预载荷技术可以有效提高多孔质气体止推轴承的刚度。