不同摩擦因数下织构刀具和普通刀具切削性能比较

2019-03-22

(上海工程技术大学机械工程学院 上海 201620)

金属切削过程中,刀具与工件之间的恶劣摩擦以及切削热的共同作用,造成刀具的磨损并且降低工件的加工质量,这一现象使传统切削技术无法满足现代切削生产的要求。近年来,为了进一步保证工件的表面加工质量,降低生产成本,延长刀具的使用寿命,科研人员做了大量研究。

金属切削时,刀具与工件接触紧密,摩擦磨损明显,因此刀-屑接触区是热量的主要产生区。切削过程中所受的摩擦力和切削过程有着非常大的关系,很多学者从不同角度探讨了刀-屑之间的摩擦状态。LEE和SHAFFER[1]在1951年通过常规刀具在不同摩擦条件下的切削实验结果,建立了滑移线场的切削模型。MAITY和DAS[2]通过黏结-滑移摩擦的滑移线场得出:刀屑接触的长度是随着摩擦因数的变化而改变的,受前刀角的影响较小。随后,FANG等[3-5]在此基础上建立了一个与有限元模型相结合的通用滑移线场,研究了在刀尖角变化的情况下工件的应变情况。USUI等[6]用有限元模拟的方法描述在切削过程中产生的积屑瘤,使用库仑摩擦模型描述切削过程中刀具和切屑之间的接触面积,采用应力、摩擦应力和摩擦因数之间的关系模拟整个切削过程。LOVELL和DENG[7]通过改变温度、应变,研究了刀屑之间摩擦因数的变化,发现摩擦因数并不是随温度的增加呈线性增长趋势,而是增长到一定值之后,随温度增加会逐渐减小。GRZESIK[8]通过实验得出了在不同的切削条件下,温度、等效应变等因素的变化规律,同时对表面粗糙度模型进行了修正。

与此同时,国内外学者通过对仿生学和摩擦学的研究发现,表面织构在改善摩擦副的摩擦学性能方面起到了积极的作用,并且开展了表面织构的形状、分布及密度等特征参数对摩擦学性能影响的试验研究和理论分析。

DENG等[9]提出利用飞秒激光技术对硬质合金刀具的表面纹理进行研究。他们使用飞秒激光技术制造表面织构刀具,并在刀具的织构中加入了固体润滑剂WS2。实验研究表明:在表面织构中加入固体润滑剂可提高切削性能,减小刀-屑之间的接触,降低摩擦力;在纳米级织构中加入固体润滑剂可降低切削力、切削温度和摩擦因数。XING等[10]对不同织构形态的刀具性能进行对比,其中有垂直于切削刃的直线型织构、平行于切削刃的直线型织构和波浪型织构,并且试验时在刀具的织构中添加了WS2固体润滑剂。研究表明:3种带有织构的刀具具有自润滑的性能,并且切削性能得到提高;3组刀具中,具有波浪形织构的自润滑刀具能最有效地减小刀屑之间的切削力、切削温度和摩擦因数,因而减少了刀具的磨损,延长了刀具使用寿命。ZHANG等[11]采用微尺度纹理切割工具,在不同润滑条件下,研究了不同表面织构刀具的切割性能。研究表明:当切削速度在200 m/min以内时,微尺度的纹理切割工具与铁层形成了液体润滑剂,形成了二次润滑,减少了刀具的磨损;但在这种情况下,刀具表面织构的宽度需要减小。LIU等[12]对硬质合金刀具切削绿色铝合金陶瓷进行实验研究,发现在切削过程中硬质合金刀具的前刀面仅出现轻微磨损,而后刀面磨损严重,并且在切削过程中,带有表面织构的刀具对切削表面的粗糙度并没有影响。MA等[13]用有限元方法研究了具有微凸起织构的刀具在干切削情况下的切削性能,发现具有表面织构的刀具可以有效地减少切削力;在制备表面织构时,应缩小表面织构宽度与深度的比率,以最大程度地减小切削力。SUGIHARA等[14-15]对酒窝纹理表面织构与条纹表面织构的性能进行比较,发现切削加工时,酒窝纹理表面织构所需要的切削液比条纹状织构需要的少;在干切削条件下,酒窝状表面织构可以储存少量的切削液,增强切削效果,减小切削过程中刀具的磨损。此外,SUGIHARA等[15]在立方氮化硼刀具的侧刀面加工表面织构,并进行高速切削铬镍铁合金实验。结果表明:在刀具的侧刀面加工表面织构可以稳定后刀面的黏附层,同时可以增加立方氮化硼刀具在高速切削情况下的使用寿命。

表面织构刀具在金属切削过程中切削性能优良,但由于表面织构刀具制备造价格高,在某些场合可以使用普通刀具来节约生产成本。为合理选择加工刀具,本文作者运用有限元模拟方法,在不同摩擦因数下分别对表面织构刀具和普通刀具的切削过程进行研究,得到不同摩擦因数下切削力、切削温度和应力场分布规律;通过对切削温度和应力场的分析,得出不同摩擦因数下所需要使用的刀具。

1 金属切削有限元模型

试验采用的刀具包括带有表面织构的刀具和普通刀具2种,刀具材料为CBN。普通刀具前角为8°,后角6°;织构刀具的织构形状为圆弧形。文中分别建立了2种刀具的二维切削有限元模型。采用有限元仿真的方法,工件和刀具均采用自适应网格划分的方法。工件材料为AISI 4340,网格为四边形。在切削过程中,切削深度为0.5 mm,进给量为0.15 mm/r,切削速度为300 m/min。同时,工件、刀具、环境的初始温度均为20 ℃。

1.1 材料本构模型

采用2种刀具,在相同加工条件下对加工工件过程进行仿真,得到了工件在被切削加工过程中切屑形成的过程,同时得到了工件、切屑和刀具的应力、应变及温度的分布情况。在加工过程中,常常需要使用到材料模型,这个材料模型就是目前使用最为广泛应用的Johnson-Cook材料模型[16]:

(1)

工件和材料的参数如表1所示,AISI 4340材料在JC模型中的参数如表2所示。

表1 工件和刀具的材料参数

表2 AISI 4340材料在JC模型中的参数

1.2 刀-屑摩擦模型

切屑是由于工件材料受到刀具的挤压和摩擦作用而导致的组织纤维化,材料流速减缓并发生弯曲变形而形成的,如图1所示。摩擦过程中产生的热量使得刀具、切屑及已加工表面的温度场、应力场和应变场重新分布,变量间的耦合作用直接影响材料的加工过程。OZEL和ALTAN[17]认为刀屑接触面上同时存在黏结区和滑动区2个摩擦区,其中摩擦应力为常数的是黏结区,黏结区为内摩擦,内摩擦力约占总摩擦力的85%,故在分析金属变形时,将着重考虑内摩擦[18]。文中采用修正的库仑摩擦模型来描述刀屑之间的摩擦,可表述为

(2)

式中:μ为摩擦因数;τf为摩擦应力;σn为刀屑接触面的正应力;τs为材料剪切屈服应力。

强夯法是进行地基处理的常用方法。应用强夯法对地基基础进行处理,首先要将起重设备就位,并将夯锤从地面吊升至一定的高度,随后松脱吊钩,使夯锤从高空自由下落,对地基土体进行夯击,在反复夯击的过程中,土体密实度会不断提高,从而使地基具有更高的承载能力,进而满足工程建设施工的需要。强夯法适用于以饱和性黏土、粉土及碎砂石等为主的地层,利用强夯法进行地基处理,有助于地基抗震能力的增强,因此,在一些地震高发地区,通常采用强夯法对地基进行处理。

图1 前刀面摩擦区域分布示意图

1.3 分离准则

在切削的过程中,由于切屑不断地形成,需要合理选择切屑与工件的分离准则。目前,切屑分离准则有物理分离准则和几何分离准则。由于文中采用有限元分析的方法来研究,因此需要选择物理失效准则。

(3)

该剪切失效模型是基于单元积分点等效应变的,当系数ω超过1时,即认为该单元失效,在随后的切削变形中该单元被删除,不再具有材料属性并参与后续计算。该式中为等效塑性断裂应变,与应力、应变速率、温度等有关。

1.4 刀具的几何模型

如图2所示为文中分析采用的常规刀具和织构刀具的前刀面结构,常规刀具和织构刀具的前角均为8°,后角均为6°。织构刀具的织构形状为圆弧形,圆弧形织构有利于切屑的排出,增加散热面积。

图2 常规刀具和织构刀具的前刀面

2 金属切削过程仿真研究

2.1 摩擦因数对切削区温度的影响

刀具的磨损和加工工件的表面粗糙度主要受切削热和切削过程中温度的影响。切削热主要来源于切削过程中刀具和切屑之间的摩擦,刀具后刀面和工件之间的摩擦,切削层金属发生弹性变形和塑性变形所产生的热。因此刀-屑间摩擦因数的大小必然对切削温度产生重要影响。

试验所采用的材料属于碳钢类型,查找材料摩擦因数表可知:碳钢与其他材料之间在干摩擦条件下的滑动摩擦因数区间为0.23~0.57。因此,试验采用的刀屑间摩擦因数分别为0.1、0.3、0.5、0.7。

2.1.1 普通刀具的摩擦因数对切削区温度的影响

普通刀具仿真分析得出的切削区温度场云图,如图3所示。高温区域主要集中在刀尖处,前后刀面均有分布,离刀尖距离越远刀具表面温度越低。这是因为刀尖处是切屑与工件的主要变形区域。在切屑变形过程中会产生大量切削热从刀尖处传递到刀具中;同时由于刀尖处与工件表面的摩擦也会产生大量切削热,所以刀尖处温度最高。该状态与刀尖实际温度分布状态相符。

第二变形区温度最高,说明此处摩擦剧烈,产生热量导致切屑和刀具接触的地方温度急剧升高。当刀屑间摩擦因数从0.1增加至0.7时,最高温度也由731 ℃增加到914 ℃,这是由于摩擦强度增大,产热增多。这是因为随着刀-屑摩擦因数的升高,切屑与刀具接触的阻力增大,切屑的弹塑性变形加大,从而产生的切削热会增多;同时摩擦因数增大,刀具分别与切屑和已加工表面的摩擦增大,产生的热量也会增加。第二变形区随着摩擦因数增加不断扩大,当摩擦因数达到0.7时,温度场分布最大。

切屑的形态受摩擦因数的影响较大。当摩擦因数为0.1时,切屑的弯曲度较大,容易折向未加工表面;在摩擦因数大于等于0.3时,切屑弯曲度明显降低,这说明较小的摩擦因数有利于排屑。

2.1.2 表面织构刀具的摩擦因数对切削区温度的影响

表面织构刀具仿真分析得出的切削区温度场云图,如图4所示,其温度分布与常规刀具相似。织构刀具在切削过程中,随着摩擦因数的增大,刀具切削最高温度只是由原来的827 ℃增加到997 ℃,与常规刀具相比,随着摩擦因数的增高,织构刀具温度升高的趋势比常规刀具慢。

图4 不同摩擦因数下织构刀具的温度场分布

比较图3和4可知:在较低摩擦因数下,织构刀具的最高温度高于常规刀具。这主要由于在摩擦因数较小的情况下,刀具的切削力比较小,刀具与切屑之间的摩擦较小,织构刀具的表面织构增加的刀屑之间的接触面积,增加的刀具与被切削工件金属层因发生弹塑性变形做功转化的热能大于增加的刀屑接触面积中所散发的热能。但是,随着摩擦因数的增加,常规刀具最高温度上升趋势明显快于织构刀具,这是因为在摩擦因数增加的时候,表面织构的存在更好地发挥了散热性能。因此,在摩擦因数较大的时候,常规刀具的温度云图中最高温度区域相对集中,而具有表面织构的刀具所产生的热量分布相对均匀。

对不同摩擦因数下2种刀具温度场的对比分析可知,在摩擦因数较小的情况下,表面织构刀具的性能相对常规刀具而言并没有优势,且由于表面织构刀具造价高,因此采用常规刀具更符合生产实际的要求。但随着摩擦因数的增高,常规刀具已经无法满足生产实际需求,此时,采用表面织构刀具更能节约成本,延长刀具的使用寿命。比较图3和4可知:在摩擦因数小于0.3时,采用普通较为合适,在摩擦因数较大时,采用表面织构刀具较为合适。

2.2 摩擦因数对应力场的影响

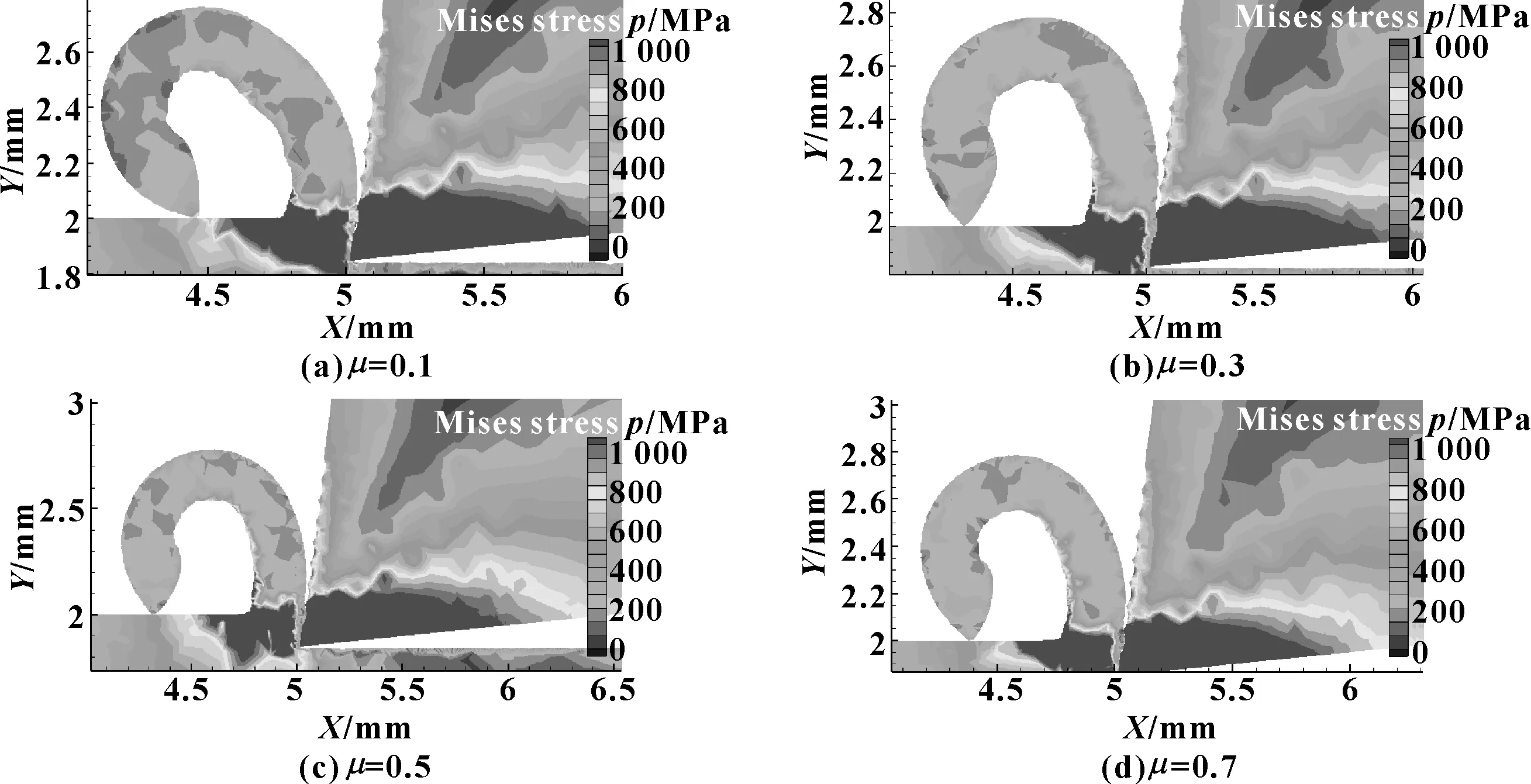

图5示出了在不同摩擦因数条件下普通刀具的应力分布情况。摩擦因数为0.1、0.3时,大应力分布区域相对较为狭小,第一变形区和刀屑接触区是主要分布区域,后刀面也有分布;当摩擦因数增大时,应力分布开始变大,第一变形区得到扩展;μ=0.7时,应力分布主要集中在前刀面上,这表示前刀面上摩擦剧烈,因而产生的热量增加。图6示出了表面织构刀具在不同摩擦因数下的应力分布。

图5 不同摩擦因数下常规刀具的应力分布

图6 不同摩擦因数下织构刀具的应力分布

随着摩擦因数的增加,应力分布并未出现很明显的变化;但在同一摩擦因数下,和常规刀具相比,表面织构刀具所受的应力比较集中,这是由于表面织构刀具在切削过程中,由于织构形状会对切削进行挤压甚至二次切削,导致应力相对集中在刀屑接触处。

对不同摩擦因数下2种刀具的应力云图的对比分析可知,在切削过程中,若摩擦因数较小的情况下,常规刀具大应力分布区域相对较小,采取常规刀具切削的方法可节约生产成本,提高生产效率。但在摩擦因数较大的情况下,采取合适的表面织构刀具进行切削可降低应力。

2.3 摩擦因数对切削力的影响

保持其他参数不变,仅改变刀屑间摩擦因数,通过仿真分析对常规刀具和织构刀具在切削过程中主切削力(Fx)和背吃刀力(Fy)的平均值进行比较,结果如图7所示。

图7 主切削力和背吃刀力的变化趋势

在摩擦因数较小时,无织构刀具的主切削力和背吃刀力都明显小于织构刀具。这是因为在摩擦因数较小时,切屑的曲率半径小,易产生断屑,此时采用无织构刀具时能使切屑自然流出,而表面织构的存在则会导致断屑挤压在织构中,切屑无法自然排出,在织构中产生堆积,增加了刀具与断屑之间的摩擦,导致切削力和背吃刀力上升。从图7中可以看出:随着摩擦因数的增大,无织构刀具的切削力也相应增大,这是由于切屑从前刀面流出的阻力增加更多,切屑在前刀面上的堆积严重,导致吃刀抗力增大;而对于表面织构刀具,随着摩擦因数的增大,刀具所受的主切削力和背吃刀力小于无织构刀具,这是由于摩擦因数的增大,切屑的曲率半径也随之增大,此时表面织构则有利于排屑,因此,在摩擦因数增大时切削力和背吃刀力仍旧比较稳定。

3 结论

(1)采用普通刀具切削时,随着摩擦因数的增大切削温度不断升高,切屑的形态也在改变,切屑的弯曲度降低,长度变短。采用表面织构刀具切削时,随着摩擦因数的增加虽然切削温度也在升高,但是刀具的受热均匀,且温度升高的趋势比常规刀具慢,有利于延长刀具的使用寿命。

(2)普通刀具在切削过程中随着摩擦因数的升高,应力分布变化较为明显,应力主要集中在刀-屑接触区和第一变形区,主切削力和吃刀抗力都不断增加。表面织构刀具在摩擦因数增大时,应力分布变化不大,切削性能更加稳定。

(3)普通刀具随着摩擦因数的增加,切削力也呈现上升趋势,而织构刀具随着摩擦因数的增加,切削力趋于稳定。在摩擦因数较小时,普通刀具所受的切削力小于织构刀具,但随着摩擦因数的增大,普通刀具所受的切削力一直上升,织构刀具所受的切削力则趋于稳定并有小于普通刀具的趋势。

(4)在摩擦因数小于0.3时,采用普通刀具较为合适,在摩擦因数大于0.3时,织构刀具性能优于普通刀具,考虑到刀具的使用寿命,采用表面织构刀具较为合适。