广汽机电耦合系统(G-MC)的开发和应用

2019-03-19张安伟段心林

张 雄,张安伟,段心林

(广州汽车集团股份有限公司 汽车工程研究院, 广州 511434)

G-MC(GAC mechatronic coupling)是广汽机电耦合系统的简称,主要应用于插电式或混合动力车型。

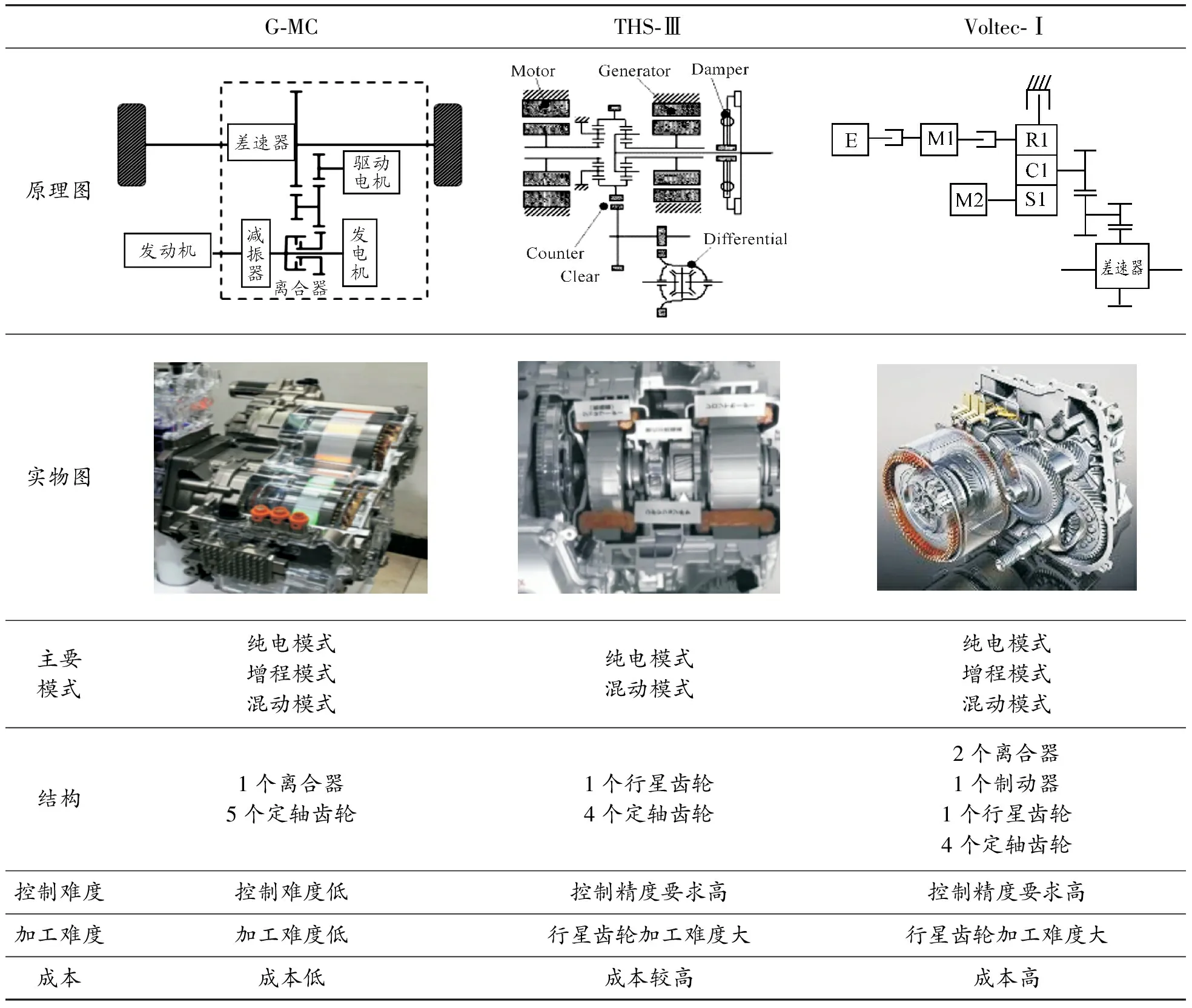

2014年初,广汽研究院拟开发新一代的插电式新能源汽车,如何选择机电耦合系统的构型成为一个重点课题。当时市场上的主要构型[1-3]有:丰田的THS(Toyota hybrid system)系统、通用的Voltec系统、本田的i-MMD(Intelligent multi mode drive)系统、科力远的CHS(Corun hybrid system)系统、上汽的EDU(Electric drive unit)系统等,此外不少汽车企业也在使用P0~P4的方案。考虑到国内对行星齿轮加工还不成熟,P0、P1、P4方案的节油效果不佳,P2、P3方案对自动变速箱的依赖度较高,从性能仿真、成本比较及专利分析等进行多轮论证,最终选定了目前的G-MC构型。

1 G-MC的系统方案

如图1所示,一般混合动力汽车系统包括发动机、耦合机构、高压电池、整车控制器、电机控制器、耦合控制器等。

图1 混合动力系统方案图

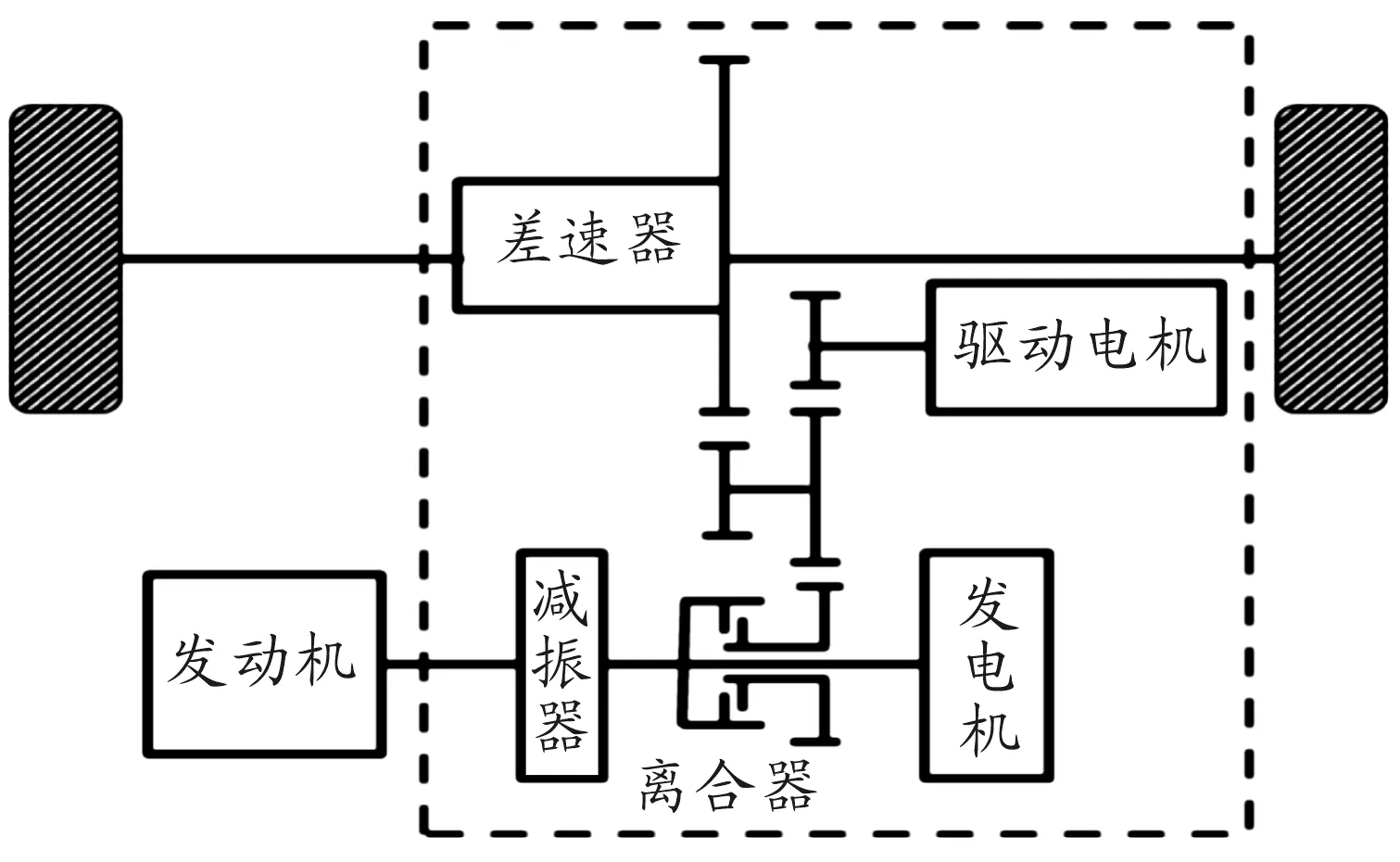

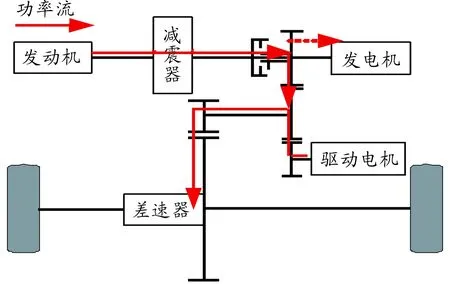

G-MC的系统原理如图2所示,G-MC将发电机、驱动电机、离合器、传动系统、差减速器及液压系统等集成在高压铸造的铝合金壳体内,采用油冷(双油泵)。

图2 G-MC系统原理

从构型上来说,该耦合系统可以实现4种驱动模式,分别是纯电动模式、串联增程模式、并联混动模式和发动机直驱模式。

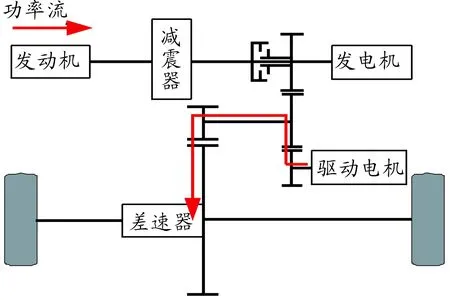

当离合器分离,发动机和发电机不提供功率时,G-MC工作在纯电动模式。此时功率流经由中间轴、主减速齿轮传递至车轮,如图3所示。

图3 纯电动模式功率流

当G-MC工作在串联发电模式时,离合器处于分离状态,发动机带动发电机发出电能,一部分用于电池充电,一部分用于给驱动电机供电,而驱动电机单独驱动整车。该模式主要工作在电池电量低或急加速需求扭矩较大的行驶工况,其功率流如图4所示。

图4 串联增程模式功率流

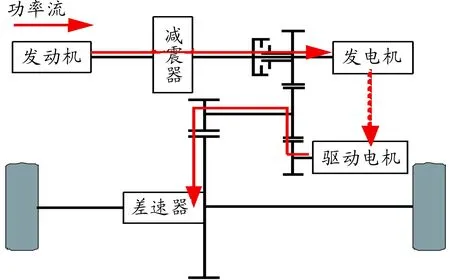

在高速大扭矩需求时,离合器接合,发动机和驱动电机共同驱动汽车,模式的功率流如图5所示。

图5 并联混动模式功率流

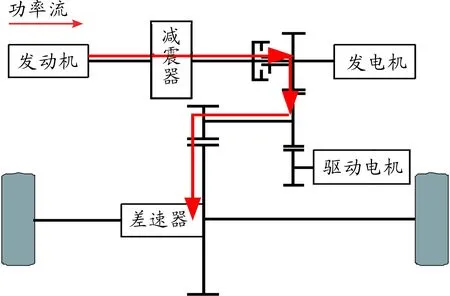

在高速巡航时,离合器接合,发电机和驱动电机空转,由发动机单独驱动汽车,该模式的功率流如图6所示。G-MC外形如图7所示。

图6 发动机直驱模式功率流

图7 G-MC系统外形

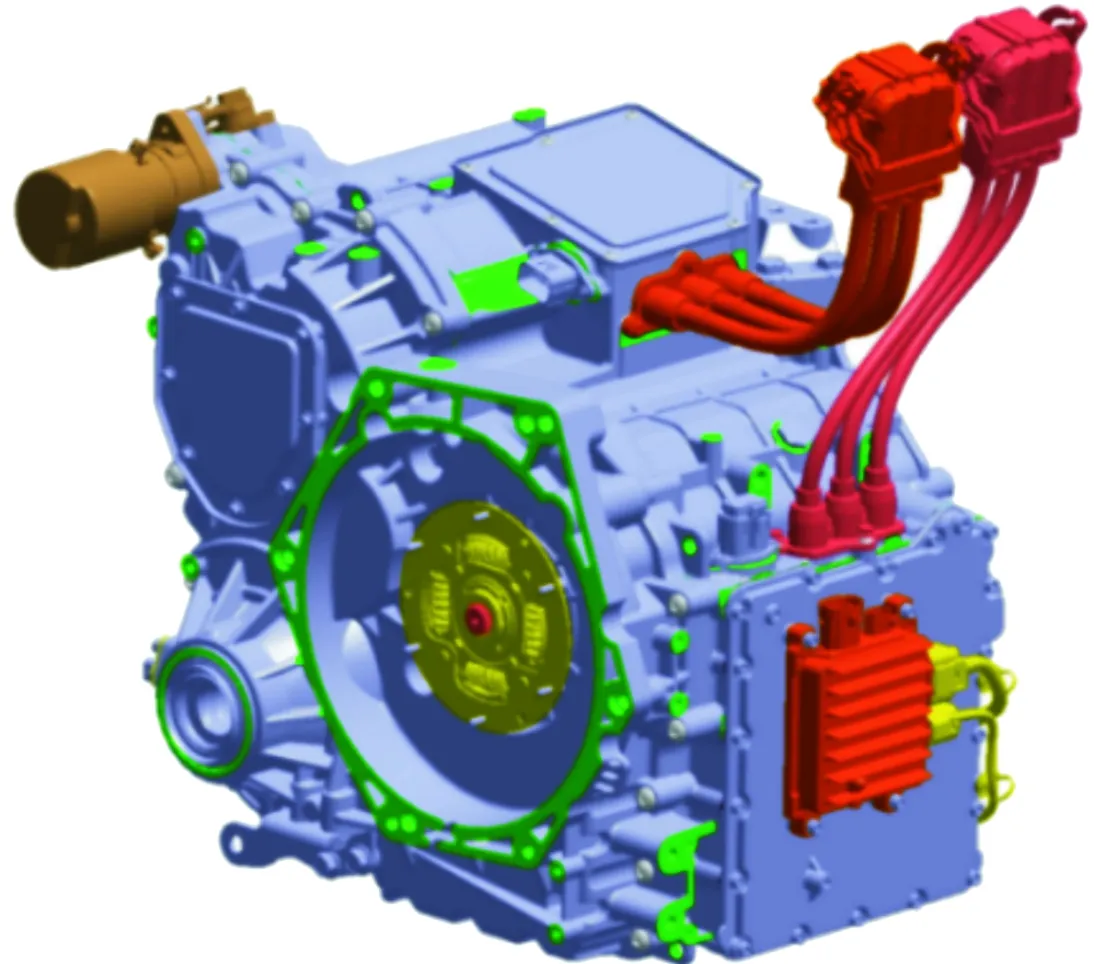

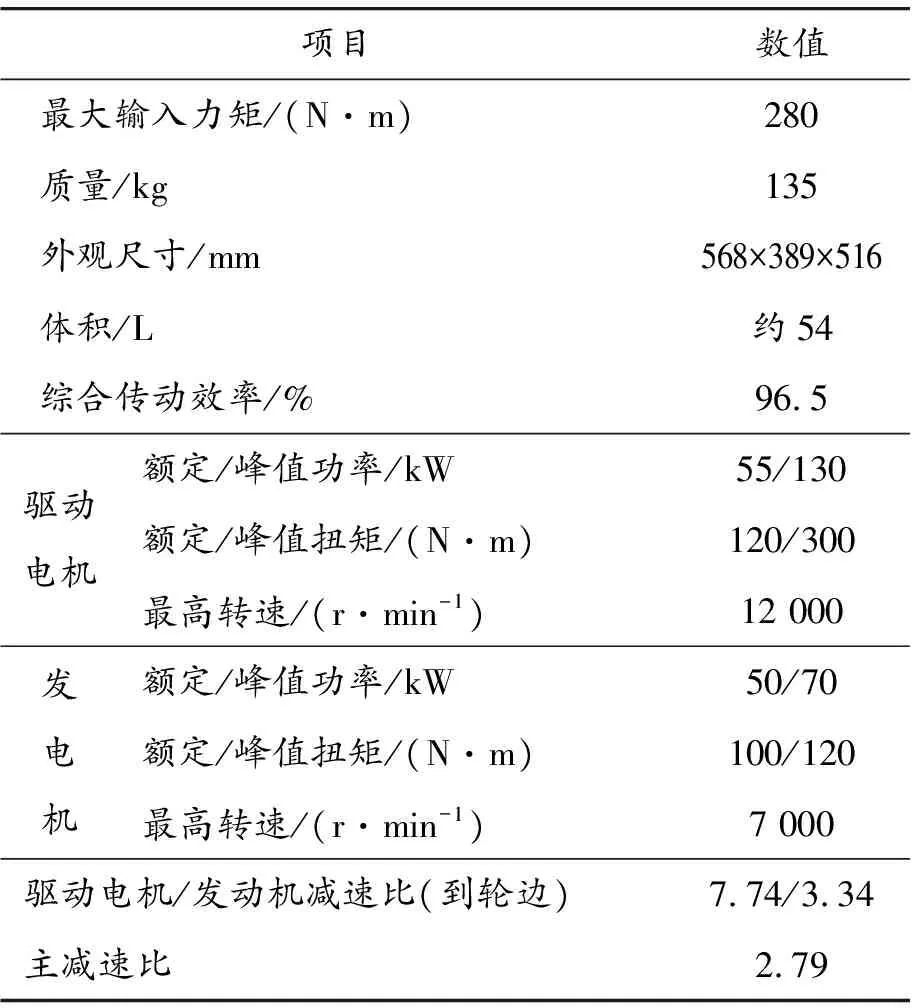

系统的相关参数如表1所示。

表1 G-MC系统参数

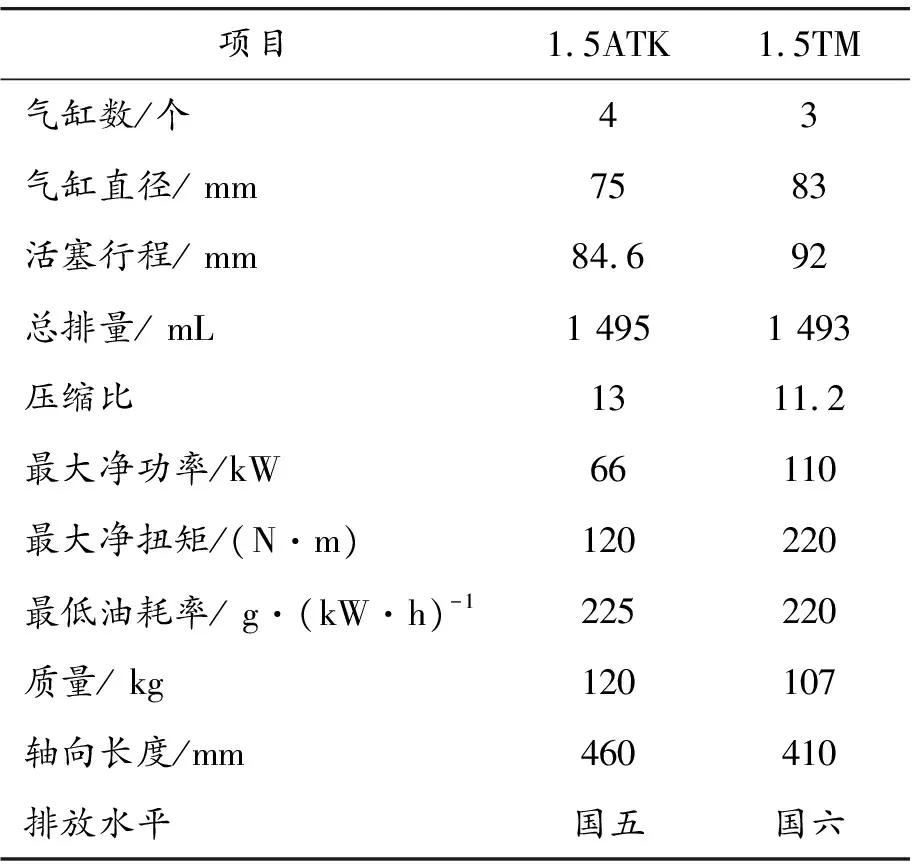

G-MC匹配广汽专门研发的1.5ATK(Atkinson cycle)发动机,采用阿特金森循环。发动机的参数如表2所示,其中1.5TM(Turbo Miller cycle) 是广汽正在开发的米靳循环发动机。

表2 发动机参数

2 G-MC控制策略

在车辆实际行驶中,增程模式和混动模式占了绝大部分,因此针对这2种工况做效率最优控制。

2.1 增程模式效率最优控制

增程模式下,发动机转速与车速解耦,可以实现发动机最优控制。根据系统效率最优计算增程器不同发电量的系统效率。选定以10 kW为限,当驱动电机需求功率小于10 kW时,为避免发电机、发动机工作点效率过低,发电机以10 kW的功率进行发电;而当驱动电机需求功率大于10 kW时进行瞬时功率跟随控制,既可以保证增程器的高效性,又可以避免电池充放电造成的能量损失。

2.2 混动模式效率最优控制

在混动模式下,发动机转速与车轮转速耦合,尽可能通过发电机调整发动机的负荷在高效区域。主要考虑以下原则:

1) 整车功率需求在发动机最经济曲线之下,SOC适中时,通过控制发电机的扭矩使发动机工作在最优曲线上。

2) 整车功率需求低于发动机最经济工作曲线,但SOC较高时,此时通过调整发电机功率使发动机工作在克服整车阻力曲线与发动机最经济工作曲线之间。

3) 整车功率需求超过发动机最经济工作曲线时,通过发电机电机助力弥补部分需求扭矩,使得发动机工作在最经济曲线与外特性之间。

4) 当整车动力需求较大时,优先满足动力性,发动机工作在上限曲线。

3 结构布置方案

3.1 系统组成元件

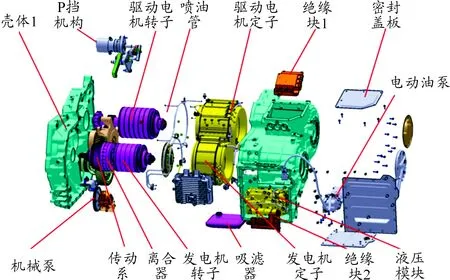

G-MC系统的组成元件如图8所示。

图8 G-MC系统的组成元件

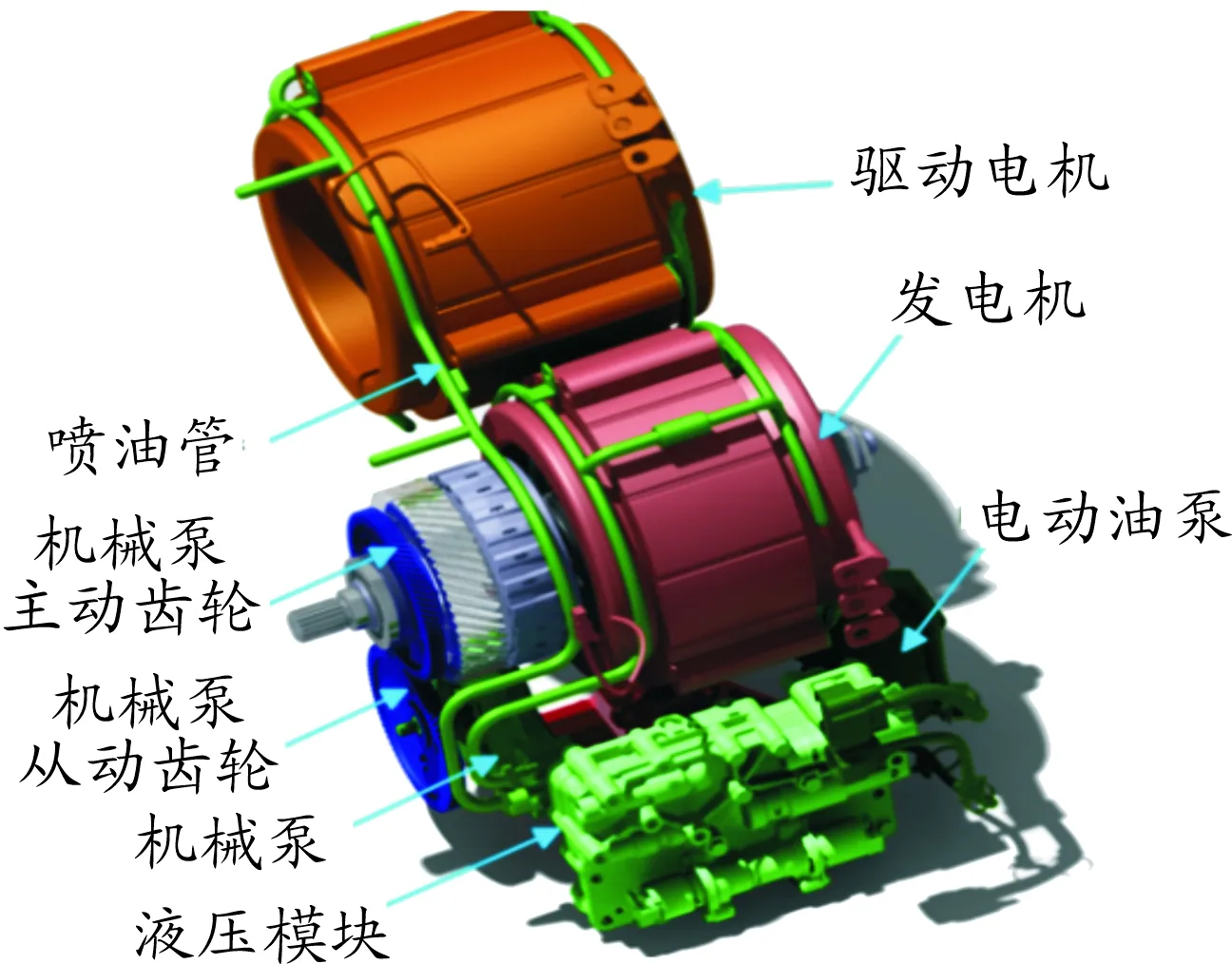

3.2 液压系统原理

设计全新的液压系统方案和液压阀板,满足离合控制和冷却回路控制要求。开发控制单元,监控系统流量、油压和油温,通过控制电磁阀实现离合器的开合控制。液压系统采用电动油泵和机械油泵的双油泵方案,满足各种工况下的冷却润滑需求。

3.3 电机冷却方案

耦合系统内部的冷却方式分为强制润滑与飞溅润滑[4-6]。差速器齿圈的搅动,把油液甩到相关的齿轴位置,形成油膜,提供相应的润滑、冷却。对无法飞溅润滑的位置或对冷却需求较大的位置,如电机线圈绕组、中间轴轴承等位置,通过输油管路和壳体内部的管路,强制进行冷却,以避免冷却润滑不良造成的零部件失效。电机的冷却系统如图9所示。

图9 电机冷却润滑系统

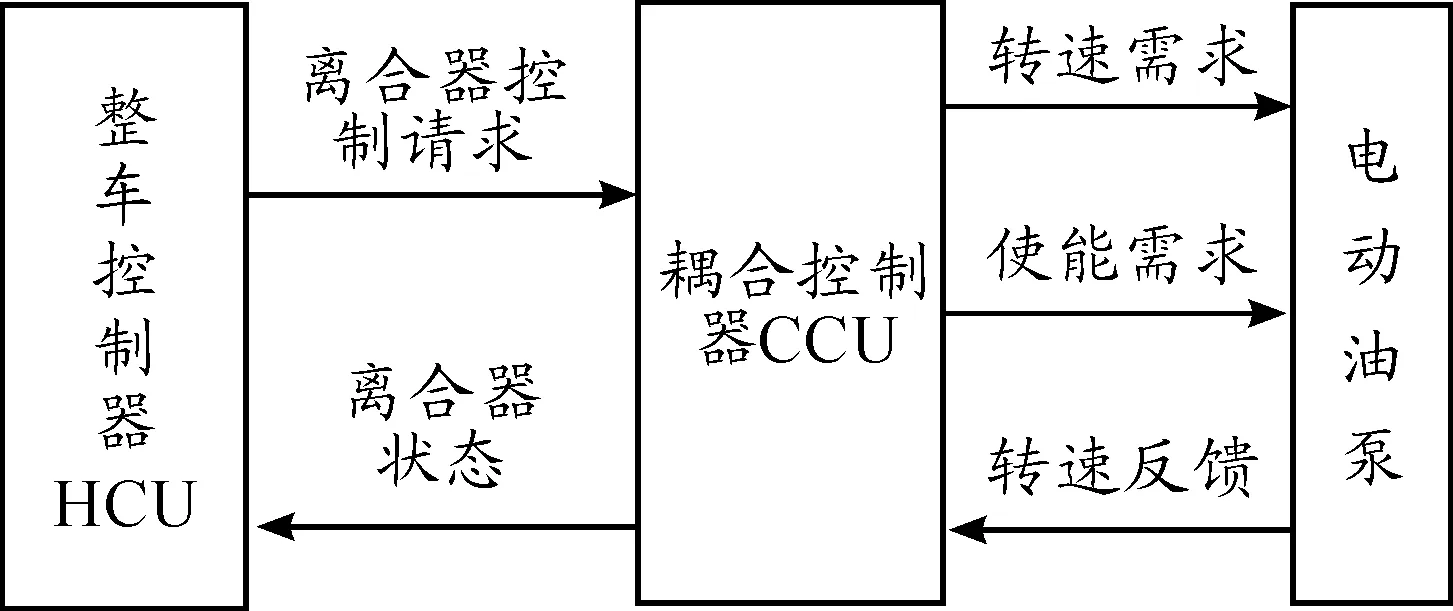

3.4 耦合控制原理

耦合控制器根据整车控制器的要求,控制离合器的接合与断开,实现模式切换。耦合控制器根据电机状态实时控制电动油泵的转速,满足耦合机构内部零件不同的冷却需求。耦合控制原理如图10所示。

图10 耦合控制原理示意图

4 性能表现

与主流的机电耦合系统相比[7-10],G-MC具备结构简单、控制难度小、无换挡冲击、发动机介入平顺、加工容易、成本较低的特点。详细对比情况如表3所示。

G-MC目前已搭载3个车型:GA3SPHEV、GS4PHEV、GA6PHEV,同时也提供给广汽的合资企业。GA3SPHEV补贴前售价16.48万元起,具有一定价格优势,整车参数如表4所示。其中当时在售的同类插电式轿车车型A和B的加速时间及油耗是对标试验的实测值。

表3 主流混动变速箱对比

表4 整车性能参数

5 开发历程及难点

G-MC是广汽研究院完全独立自主的研发,广汽乘用车生产装配。G-MC项目从立项到SOP历时近3年。作为正向开发的G-MC系统经过系统性的台架和整车试验验证。量产前,G-MC试制了390台,装车260辆,完成零部件和总成设计验证项目超百项,累积台架试验小时数超过1万h,累积整车试验当量里程超过400万km。

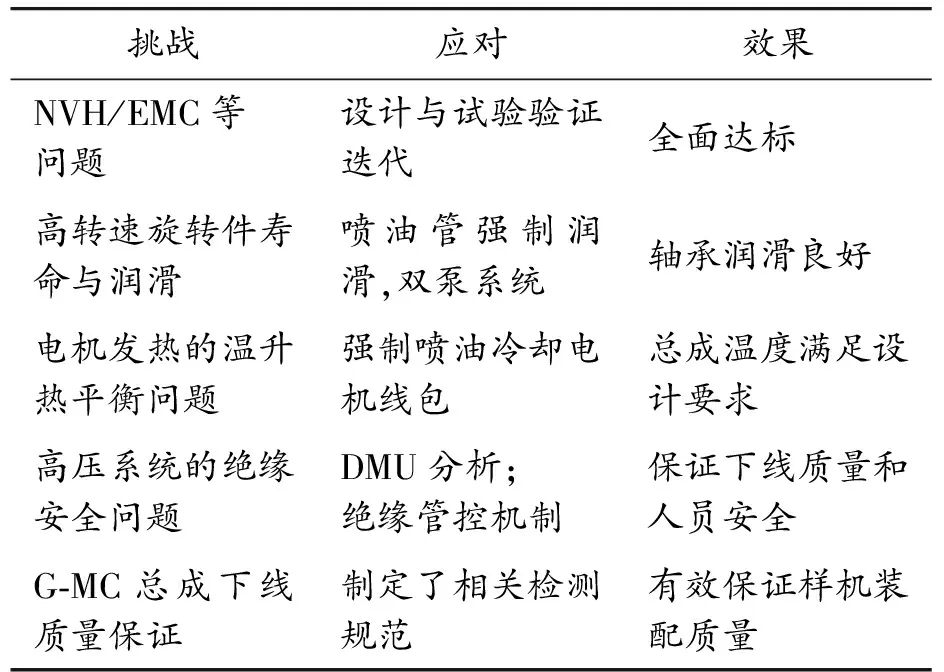

5.1 开发难点

具体开发难点如表5所示。

5.2 开发遇到的问题

与其他全新研发的机构一样,G-MC在开发过程中有很多难题要攻克,如扭摆减振器异响、电磁阀卡滞等。至2018年5月底,市场上已销售装载了G-MC系统的车辆超过5 000辆,其总体故障率与常规车相当,其中G-MC系统相关的故障约10例,主要有油泵密封不良、P挡机构控制软件缺陷等。通过艰苦的设计改进、大量的试验验证和更加严格的质量控制,这些问题和不足都得到了有效解决。

表5 G-MC开发难点

5.3 G-MC下一步的发展计划

从产品系列方面,G-MC将向2个型号发展:一个是匹配1.5TM的发动机,适用于中小型车的混动或插电式汽车;另一个是匹配2.0TM的发动机,适用于大型车的混合动力。如G-MC用于GS8(七座SUV),初步分析表明其油耗可从现在的9.1 L降低到6.4 L,整车成本增量不超过2万元。

从技术角度的改进有3个方向:

1) 更加高效。采用方形导线技术,提升电机电压,提高发电机转速,减小电机体积。

2) 更加紧凑。把电机控制器与电机外壳一体化,进一步提升系统集成度。

3) 更加低成本。预计新一代的机电耦合系统(含电机控制器等),成本将降低30%左右。

6 结束语

G-MC是广汽研究院主导,国内供应商配合,独立自主开发的混合动力变速箱,在开发过程中遇到了很多的难题,经过工程师的反复研究和攻关,最终攻克难关得予上市。对比同期上市车型,在动力性和经济性方面均有明显的优势。该系统的成功研制为后续开发积累了丰富的经验,打下了良好的基础。