航空钛合金管件端口电磁校形技术*

2019-03-14王哲峰朱树峰

聂 鹏 ,李 聪 ⋆,王哲峰 ,朱树峰

(1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136;2.沈阳航空航天大学机电工程学院,沈阳 110136)

0 引言

钛合金作为一种先进的轻质结构材料,具有机械性能优异、热强度和比强度高、抗腐蚀和韧性好等优点,在航空航天、军事装备等领域有广阔的应用前景。但是这种材料在室温下的成形性较差,研制和加工是一个很大的技术难题,尤其我国在钛合金管材制造、弯曲成形、管端口加工与连接等方面技术不完善[1]。

电磁成形是一种利用瞬间放电的超高能量来使金属材料变形的高速率工艺方法。电磁成形具有模具简单、成形速度快、生产效率高、易与其他工艺相结合的优点,可以提高室温下难成形材料的成形性能,抑制起皱,减少回弹[2-3]。基于钛合金以上材料特性和电磁成形方法特点,将电磁成形技术应用于钛合金管件端口校形具有重要的研究意义与价值。

目前有关管件电磁成形的应用与研究很多。见文献[4-7]。相关学者的研究虽包含管件电磁成形的多个方面,但较少涉及电磁成形技术在小口径钛合金管件端口校形的应用。本文采用带铁芯线圈,将有限元模拟与实验相结合,对内径23 mm,壁厚1 mm的钛合金TC4管件端口的电磁校形的变形规律进行了研究,并以管件端口圆度作为评价指标,将有限元模拟得到的结果与实验中管件端口校形实际情况进行对比,分析了线圈匝数、铁芯对放电回路以及校形效果的影响规律。

1 航空钛合金管件端口电磁校形原理

管件端口的电磁校形可以分为由外向内缩径校形和由内向外胀形校形两种方式。本文采用由内向外胀形来校形,以此达到保证管件端口外表面圆度符合要求的目的。钛合金管件端口电磁校形原理示意图如图1所示。电磁校形开始时,高压开关K闭合,储能电容C对螺线管线圈释放脉冲电流并在线圈周围形成一个强脉冲磁场B。同时由于磁通量在临近驱动片上的迅速变化,驱动片产生与线圈电流方向相反的感应电流J,并形成与原磁场B方向相反的感应磁场B’,B’的产生阻止了原始磁通穿过驱动片,迫使磁感应线在线圈与驱动片的间隙内密集。于是,间隙内原磁场B与感应磁场B’的轴向分量叠加,使驱动片受到轴向电磁力Pz。而叠加的径向分量则会产生径向电磁力Pr,径向电磁力Pr是电磁校形的关键。驱动片受到巨大的径向电磁力,其随即产生高速运动和变形并推动TC4管件与外模具贴合,完成校形的全过程。

图1 TC4管件端口电磁校形工装示意图

2 电磁校形仿真模型的建立与验证

应用电磁场有限元分析软件Ansoft Maxwell的3D瞬态磁场分析单元对线圈瞬间放电进行仿真分析。首先根据电磁校形原理和实际测量的参数结果建立放电回路模型,计算仿真出放电电流大小;然后,为了使模拟结果更加贴近实验情况,将仿真得到的电流直接通过线圈模型,使放电回路中的线圈与三维电磁场模型中的线圈耦合,同时,磁场分析中电流的互感作用反馈到外载放电回路中,又进一步增加了放电回路电流波形的准确性。

2.1 放电回路的建立

图2 Maxwell Circuit外加载放电回路

利用电路插件Maxwell Circuit建立放电回路,如图2所示。根据等效放电回路可知电容为电源部分,激励载荷为电容两端的充电电压,电容器负极接地从而使负极节点电压为0 V作为边界条件。各个电参数根据实验具体情况进行设置。

2.2 三维有限元模型的建立

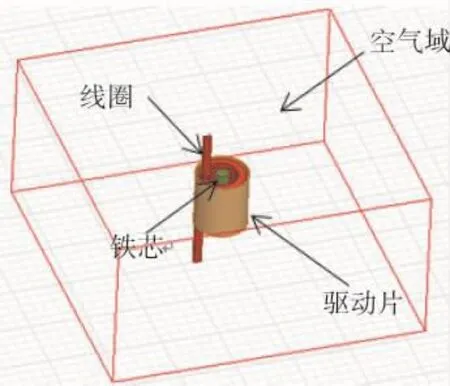

由于钛合金管件在电磁校形中主要依靠驱动片的高速运动撞击来间接实现校形目的,并且钛合金集肤深度大,电阻率高,因此,本文在建模分析时不考虑钛合金管件,只对线圈、驱动片以及铁芯建立模型仿真。所建立带铁芯线圈结构的三维电磁场模型如图3所示,其中线圈一端均与管件端口对齐,不同匝数的线圈匝密度一定。

图3 三维电磁场模型

对其模型分析单元采用四面体单元,网格划分采用设置最大边值来自适应划分。以所建模型为基准,创建如图3所示的真空长方形作为计算区域,超出此长方体的范围默认其中无磁场存在。由于实际电磁校形过程为微秒级,因此,将仿真时间设置为500 us,时间步长为5 us。各部件磁场参数如表1所示。

表1 各部件电磁场参数

2.3 仿真模型的验证

实验过程中电压为7 000 V,采用罗氏线圈对放电电流进行测量[8]。12匝带铁芯线圈在7 000 V电压下放电电流测量结果与仿真得到的放电电流波形如图4所示。可知,实验放电电流与仿真电流大约都在20 us处达到峰值,之后以120 us为振荡周期呈现出震荡衰减的形式。然而由于实验过程中伴随有放电回路电阻的热损耗,以及磁场渗入驱动片所做的消耗功等,导致实际放电过程存在能量的损失,所测得电流波形将会与理想中电流波形形成差异,逐渐偏离并加速衰减。因此,实验所测电流的第一个峰值比仿真电流小3.95%,并且随时间递增,峰值差异变大。另外,由于电磁成形过程主要集中在第一个周期的1/2波形,后续电流感应产生的电磁力对成形结果影响很小[9]。因此,本文主要研究分析0 us~60 us时间段,该仿真具有合理性。

3 电磁场仿真结果与分析

3.1 线圈匝数对仿真结果的影响

图4 实验与仿真放电电流波形

图5 线圈匝数对放电电流的影响

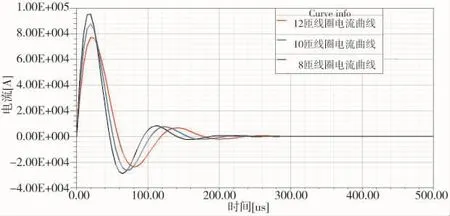

模拟线圈匝数为8匝、10匝、12匝时放电回路电流曲线如图5所示。由图5可知,放电电流波形呈现震荡衰减形式,匝数的不同导致峰值与放电频率有所差异,但放电电流基本都在3个震荡周期完成后释放完毕。随着线圈匝数的增加,放电回路电流峰值显著下降,震荡频率随之减缓,震荡周期延长。这是因为匝数越多,线圈电阻与电感越大,电阻增加主要导致放电电流峰值减小,电感增加使放电电流震荡频率减缓,延长了震荡周期[10],对放电电流峰值影响不明显。

其中,根据文献[11]可知设备利用率与电流峰值成正比,说明增加线圈匝数引起的电流峰值下降,将导致成形效率降低;震荡频率减缓一方面使放电电流在首个放电周期有效作用时间增长,提高电磁力对驱动片所做的有用功和管件的变形能,有益于钛管的校形。另一方面使得磁场渗入管件的深度变大,增加了磁场的能量损耗,一定程度又制约了管件的校形。因此,线圈匝数对管件校形的影响是放电电流峰值与震荡频率共同作用的结果,归根到底是线圈电阻与电感共同作用的结果。

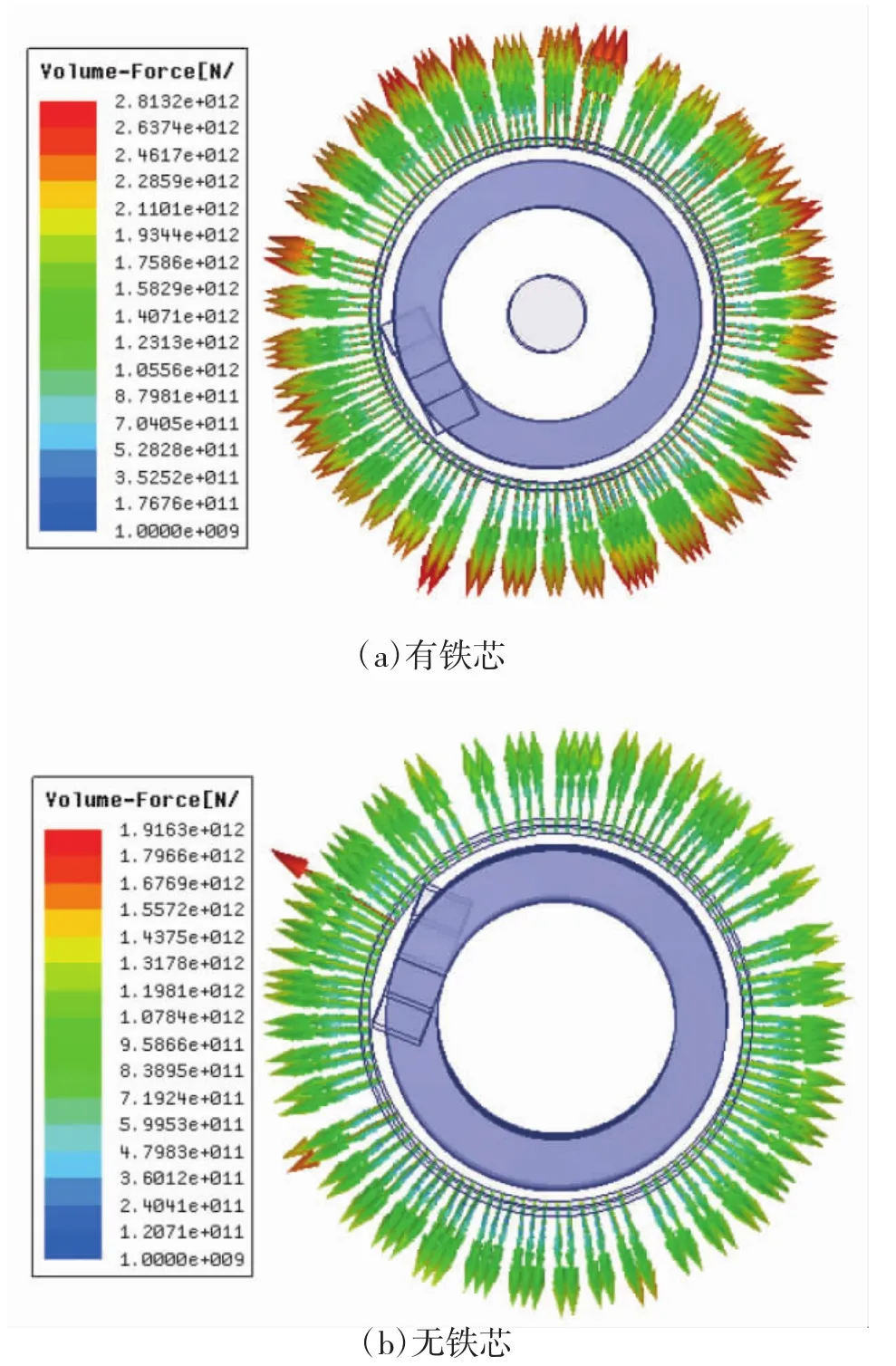

下页图6为采用不同匝数线圈驱动片受最大电磁体积力时的分布图。从中可以看出径向电磁力在线圈中部达到最大值,线圈匝数越少,最大径向电磁力越大,并且其对应位置随着匝数的减少向管件端口下移;随着匝数的增多,径向电磁力沿轴向分布长度增加,作用面积变大,分布更加均匀。

综上所述,线圈匝数对电磁校形过程的影响相对复杂,应根据实验具体实施情况如电容、驱动片的参数设置以及校形端口的具体要求,合理选择线圈匝数。选择合理的线圈匝数有利于提高成形效率,改善校形效果。

图6 线圈匝数对电磁力的影响

3.2 铁芯对仿真结果的影响

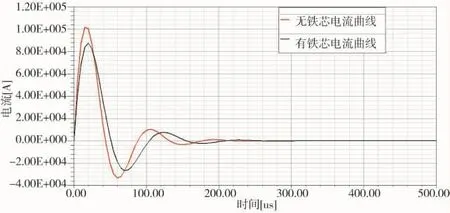

放电电压一定时,带铁芯线圈与不带铁芯线圈放电回路的电流曲线如图7所示。从中可以看到带铁芯线圈放电回路电流峰值下降,放电周期变长,由85 us变为110 us,延长1/4周期,震荡频率显著减小。分析可得铁芯加入使线圈自感系数明显增大,导致放电回路中电参数发生变化,于是对放电电流产生上述影响。

图7 铁芯对放电电流的影响

图8 铁芯对磁感应强度的影响

铁芯的插入虽然使放电电流峰值降低,一定程度上降低了成形效率,但是由于铁芯有很高的磁导率,它将减少漏磁,增大最大磁通量,显著提高磁感应强度,如图8所示。无论是否有铁芯磁感应强度都在线圈半径附近达到最大值,并且随着时间的变化磁感应强度呈波浪状周期递减,其递减周期为各自放电电流周期的一半;有铁芯线圈的磁感应强度明显大于不带铁芯线圈,尤其在第一个周期更为突出。

由于20 us时刻,线圈放电电流处于最大值,感应电流的分布规律此时同样更加明显,因此,本文对20 us时刻驱动片内感应涡流进行分析,带铁芯线圈与不带铁芯线圈感应涡流矢量图如下页图9所示。此时感应涡流在驱动片上的流动方向与线圈中的电流流向相反,感应涡流密度由中间向两端逐渐递减,带铁芯线圈驱动片内感应涡流密度可达6.4×1010A/m2,远高于不带铁芯线圈。

图9 铁芯对感应涡流的影响

根据安培定律,电磁力计算公式如下[12]:

F=J×B

式中,J为电流密度,B为磁感应强度。由上述结果可知,带铁芯线圈的磁感应强度与电流密度均大于不带铁芯线圈,于是可得到驱动片受到带铁芯线圈的电磁力将显著大于不带铁芯线圈。这也与仿真得到的电磁体积力结果相符,如图10所示。

但是铁芯在增大驱动片所受电磁力的同时自身也消耗部分能量见图11,在电磁成形系统放电的过程中,铁芯内部能量可达1.6×108J/m3。

4 实验研究

实验设备采用实验室自主研发设计的电磁成形机,电压范围为0 kV~10 kV,最大放电能量20 kJ,由5个82 uF的并联电容为其充电。实验用管件材料为钛合金TC4,管件内径23 mm,壁厚1 mm。校形模具采用低导电率材料45号钢。校形线圈由耐电压近万伏,横截面尺寸2×3 mm2的紫铜漆包线绕制而成,线圈周围包裹上绝缘胶带起到绝缘与固定的作用。驱动片、管件之间以及线圈、铁芯之间分别加入杜邦纸来进行绝缘。采用宽25 mm的紫铜箔作为驱动片缠绕在钛合金管件端口内壁,并将其焊接成一个完整圆环。钛合金管件及驱动片的真实应力应变曲线如下页图12所示。

图10 铁芯对电磁力的影响

图11 铁芯内部能量图

图12 钛合金与驱动片真实应力应变曲线

图13 电磁校形前后管件端口外观对比

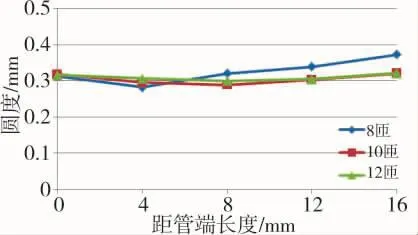

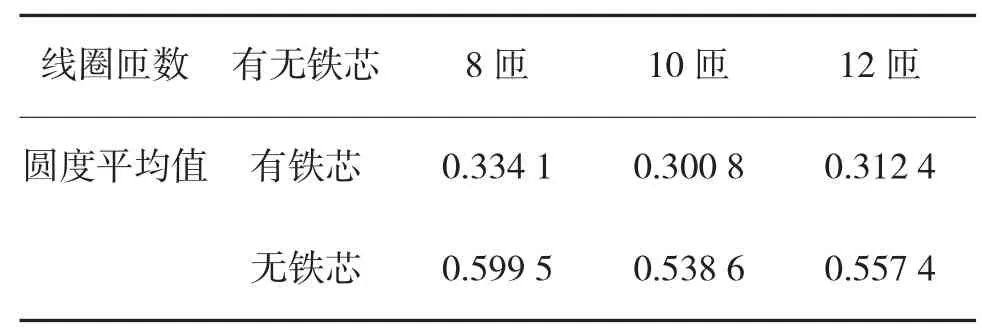

钛合金管件端口电磁校形前后的形貌对比如图13所示,校形前圆度值达到0.8,经过校形圆度值下降到0.3以内,可知校形后钛管的圆度得到明显改善。为提高实验测量数据的准确性,实验过程中利用三坐标测量仪进行测量。测量时将钛管端口区域表面沿轴向进行如图14所示划分,其中L1~L5分别距管件端口边缘 0 mm、4 mm、8 mm、12 mm、16 mm,分别测量L1~L5位置处的圆度,选取5次测量的平均值作为校形后平均圆度。图15为不同匝数带铁芯线圈电磁校形后圆度测量值。表2为每组实验最终的圆度平均值。

图14 圆度测量示意图

图15 不同匝数带铁芯线圈校形后圆度值

根据图15可以看出管件在线圈中部对应的区域,电磁校形后圆度最小。相比于其他线圈,8匝线圈校形后在距管端4 mm位置处圆度最小,说明线圈匝数减少导致管件的最大变形增加,有利于管件在校形中更好地贴模。随着匝数的增加,管件校形后在各个位置的圆度值差异逐渐减小,此时管件端口的变形更加均匀。

表2 每组实验圆度测量平均值

如表2结果显示经过电磁校形后的钛合金焊接管件端口圆度平均值明显降低,线圈匝数会影响电磁校形最终效果。在本文条件下线圈匝数为10匝时,校形后管件端口的圆度最小。线圈内带有铁芯校形后的圆度平均值明显低于无铁芯情况,说明带有铁芯可以使钛合金管件所受电磁力变大,提高电磁校形的效果。由于电磁力大小又受铁芯饱和磁通的限制[13],因此,在未达到饱和磁通时,铁芯的增加可以使电磁力和校形效果在一定程度上提高。

5 结论

本文研究了基于电磁成形技术的TC4管件端口校形的方法。通过有限元模拟与实验相结合,得出小直径线圈匝数以及铁芯对电磁校形的影响,对以后航空管件端口电磁校形的发展具有指导意义和实用价值。实验结果表明:1)线圈匝数增加,放电回路电流峰值显著下降,震荡频率随之减缓。选择合理的线圈匝数有利于提高成形效率,改善校形效果。2)随着线圈匝数的增多,最大径向电磁力降低,校形后的最大变形量减少,同时径向电磁力作用范围沿轴向增加,管件端口变形更加均匀。3)铁芯的增加使线圈自感系数增大,导致放电回路电流峰值下降,放电周期延长。在未达到铁芯饱和磁通的情况下,铁芯的增加提高了磁感应强度及感应涡流密度,进而增强驱动片所受电磁力,虽铁芯本身有一定能量消耗,但总体上带铁芯线圈的校形效果明显优于无铁芯情况。