滨海淤泥固化土路用性能试验研究

2019-03-11

随着社会经济的发展,以淤泥、污泥为代表的各种泥状物产量巨大,接近城市建筑垃圾的数量[1],淤泥的处理及资源化利用已经成为工程界迫切需要解决的问题。目前学者对采用常规固化剂固化处置利用淤泥的物理力学性能进行了较多研究。王东星等[2~3]对基于水泥、石灰、低钙粉煤灰的固化淤泥进行无侧限抗压强度试验和间接抗拉强度试验,得到标准养护360 d淤泥固化土的应力-应变关系、破坏强度和应变。丁慧等[4]探讨粉煤灰和工业矿粉固化疏浚淤泥作路基材料的可行性,研究了不同固化剂配比对固化淤泥击实特性、水稳定性、承载力和抗剪强度的影响。

采用传统固化剂处置淤泥需要较高的掺量,通常达15%~30%(质量比),增加了施工难度和成本,处置效果也欠佳。目前研究中,采用高效土壤固化剂处置淤泥的成果较少;基于此,本文利用高效减水型固化剂对取自天津滨海三个地区的海相淤泥进行固化处理,寻求淤泥就地固化为道路路基、基层的方法,以解决其堆放占地和污染的难题,实现废物淤泥资源化再利用。

1 滨海淤泥的物理特性

选取天津滨海地区最具代表性的三个地区的淤泥试样S1、S2、S3,进行物理化学指标测试。

1.1 基本物理力学指标

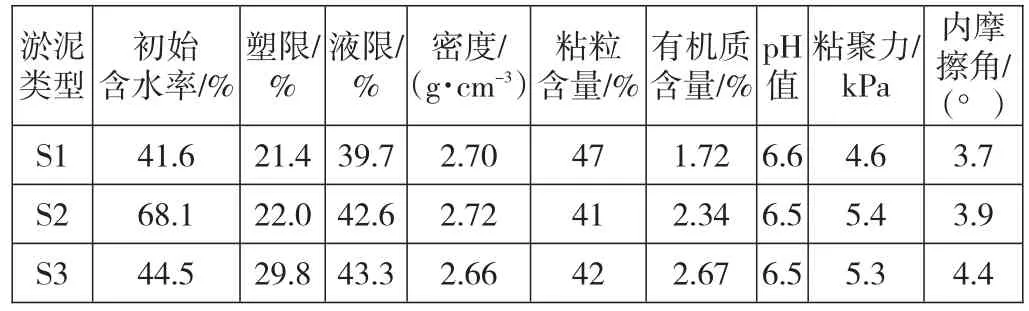

淤泥无法直接应用于工程,最大阻碍是过高的初始含水率和较大的界限含水率,粘粒含量对淤泥颗粒级配有显著影响,有机质含量对淤泥固化效果明显,土体的稳定性与土的强度指标密切相关。基于以上因素,分别测定淤泥的含水率、粘粒含量、有机质含量、抗剪强度,见表1。

表1 滨海淤泥基本物理性质指标

由表1可知:滨海淤泥粘粒含量均在40%以上,以细粒土为主,即使经过降水处置后仍属于不良级配土,工程性质较差,滨海淤泥的有机质含量较高,对工程性质影响较大,因此在选择固化剂时,应考虑其中成分对有机质的分解作用;pH值为6.5~6.6,在我国土壤酸碱度等级划分中属于中性偏弱酸性;粘聚力为4.6~5.4 kPa,远低于其他地域淤泥,内摩擦角为3.7°~4.4°,在全国范围内偏低。

1.2 含盐量

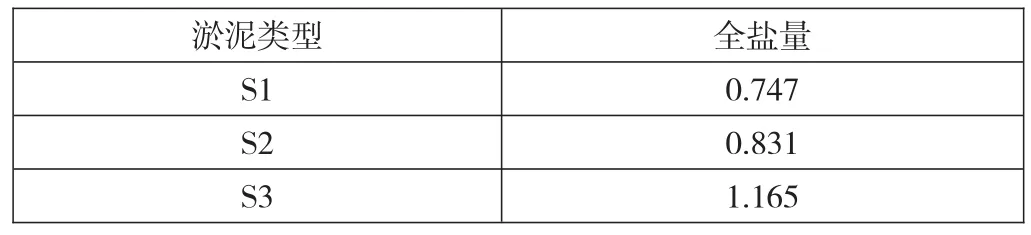

通常,土壤固化剂中的化学成分与淤泥成分进行离子交换,发生化学反应,形成胶凝性化合物吸附周围土粒,构成骨架,进而形成强度;但淤泥中存在一些盐分,会对水泥等固化剂产生腐蚀作用,影响固化效果;因此,对淤泥中含盐量及离子含量进行测定是十分必要的。通过质量法测试淤泥中易溶盐总量,见表2。

表2 滨海淤泥含盐量检测结果 %

由表2可知:淤泥S3的含盐量达1.165%,淤泥S1和淤泥S2含盐量不足1%。通常,含盐量<1%时,盐分对固化土的抗压强度影响较小;含盐量>1%时,随含盐量的增加,固化土的抗压强度会逐渐减小。此外,含盐量对土体的变形过程有较大影响;当含盐量较大时,变形主要是由盐胀造成的。因此,针对三种淤泥,特别是淤泥S3,选择固化剂时,应特别考虑盐分对固化剂的影响。

1.3 矿物成分

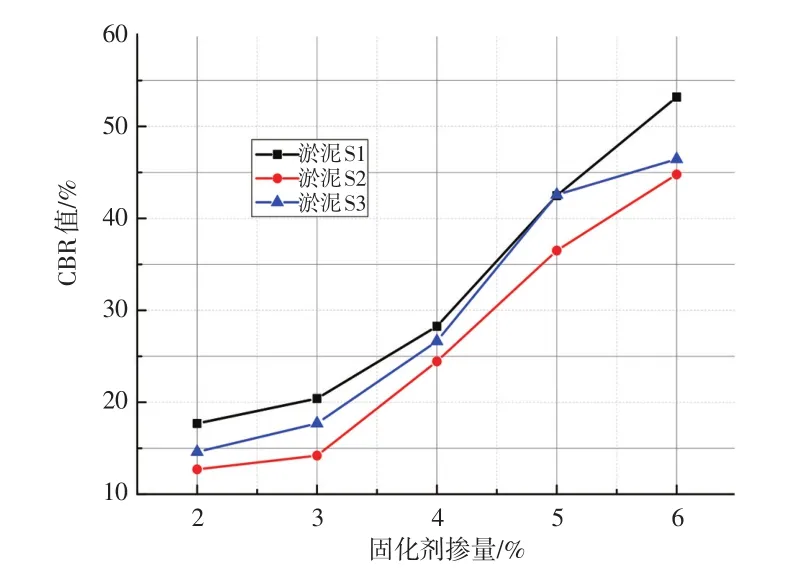

为进一步探讨淤泥与固化剂的相互作用以及淤泥的矿物成分对其工程性质的影响,进行矿物成分测定,见表3。

表3 滨海淤泥矿物成分测定结果 %

由表3可知:三种淤泥SiO2含量在45%~50%,低于其他地域淤泥50%~70%含量;Al2O3含量在37%~45%,远高于其他地域淤泥10%~20%含量。

基于滨海淤泥的性质,结合淤泥含水量较高、抗剪强度较低的特点,选择的固化剂应有较强的吸水能力和显著提高淤泥抗剪强度的能力。经调研与试验,最终选用台湾世盟国际股份有限公司提供的GURS-501高效减水型土壤固化剂[5],其主要成分为SiO2、Al2O3、Fe2O3、CaO、MgO、SO2等。

2 淤泥土微观分析

为从微观学角度分析GURS-501固化剂固化淤泥的反应情况,采用透射电子显微镜(TEM)分析纳米级材料形貌,观测淤泥被固化后的微观形貌与晶体结构,分析淤泥与固化材料的界面分散情况。

取少量样品(淤泥S1)放入无水乙醇溶液中,经超声波分散约25min后点滴在碳膜上,进行TEM观察。见图1。

图1 淤泥TEM下形貌

从图1a可以看出,淤泥土颗粒形状不规则,尺寸大小不一,分散不均匀并存在结团现象。图1b对样品进一步放大观察,发现淤泥土颗粒的表面形貌纹理不清晰,呈现不规则形态。

掺加4%(质量比)GURS-501固化剂后,采用透射扫描电镜对固化淤泥土进行测试,分析固化淤泥土的微观形貌,见图2。

图2 固化淤泥土TEM下形貌

从图2a可以看出,固化剂能均匀分散在淤泥颗粒周围,土颗粒被固化剂包裹,形成稳定结构,同时淤泥土颗粒尺寸减小,土粒团聚现象明显减少,这是由于固化剂吸收了淤泥土中的水分,降低了淤泥土颗粒之间的粘结力。图2b对样品进一步放大观察,固化剂紧密的包裹在淤泥土粒周围并部分进入淤泥土颗粒内部,与淤泥土形成稳定密实结构,从而能够提高淤泥的强度。

3 固化淤泥土路用性能试验

3.1 力学性能

3.1.1 CBR

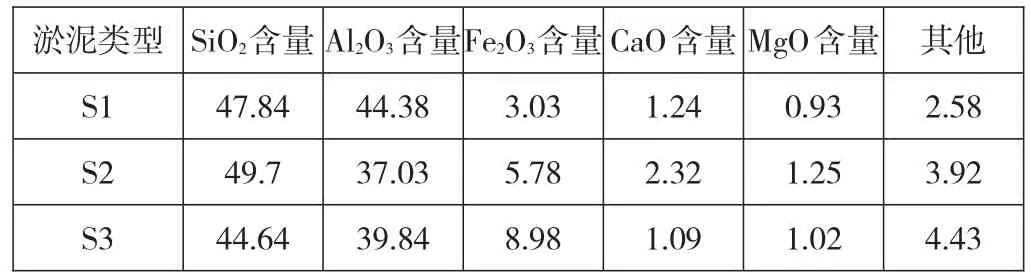

三种淤泥最佳搅拌含水量[5]条件下,分别掺加2%、3%、4%、5%、6%(质量比)固化剂,测定其作为路基填料的强度。试样分三层击实,击实后在水中浸泡4 d,然后进行CBR试验,见图3和图4。

图3 固化淤泥土CBR试验

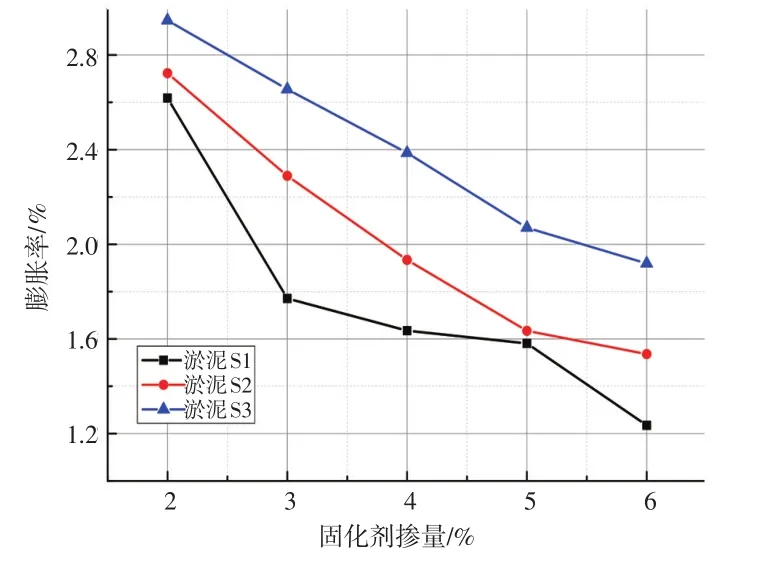

图4 固化淤泥土膨胀率

1)GURS-501固化剂掺量>2%时,三种淤泥土CBR值均>12%,满足现行路基设计规范[6]的规定。

2)对同一种淤泥,CBR值随固化剂掺量的增加而增大,当掺量由2%增加至6%时,CBR值增大为原来的3倍,说明GURS-501固化剂的掺入能够显著提高固化淤泥土的强度性能。

3)三种淤泥的固化剂掺量相同时,有机质含量高的淤泥S3的CBR值比有机质含量低的淤泥S1CBR值低;而有机质含量居中的淤泥S2,由于初始含水率、最佳搅拌含水量较大,CBR值最小,说明初始含水率较大时需适当增加固化剂含量。

4)随着固化剂掺量增加,固化淤泥土膨胀率呈递减趋势,掺入固化剂后明显降低了固化淤泥土的膨胀率。当固化剂掺量相同时,随着有机质含量的增加,膨胀率也相应增大。

3.1.2 无侧限抗压强度

将淤泥分别按2%、3%、4%、5%、6%(质量比)固化剂掺量制备试件,在最佳搅拌含水量条件下成型,分别养生7、28 d进行无侧限抗压强度试验,见图5。

图5 固化淤泥土无侧限抗压强度

从图5可以看出:随固化剂掺量的增加,固化淤泥土无侧限抗压强度基本呈线性增大,固化剂掺量增加1%,无侧限抗压强度增加约20%~30%;随着养生龄期的增加,固化淤泥土无侧限抗压强度明显提高,标准养生28 d时固化淤泥土无侧限抗压强度远大于标准养生7 d的强度,增加近1倍,固化淤泥土用于路基填筑具有良好的强度性能。

3.2 水稳性

固化淤泥土填筑道路路基耐水性能由浸水状态下固化淤泥路基土的28 d无侧限抗压强度反映。按照最佳搅拌含水量制备试件,成型后放置于养生箱中养生,26 d后将部分试件放入恒温水槽中浸水48 h,待养生期结束后,测试浸水后无侧限抗压强度并与正常养生的试件强度进行对比,评价固化淤泥土的耐水性能,见图6。

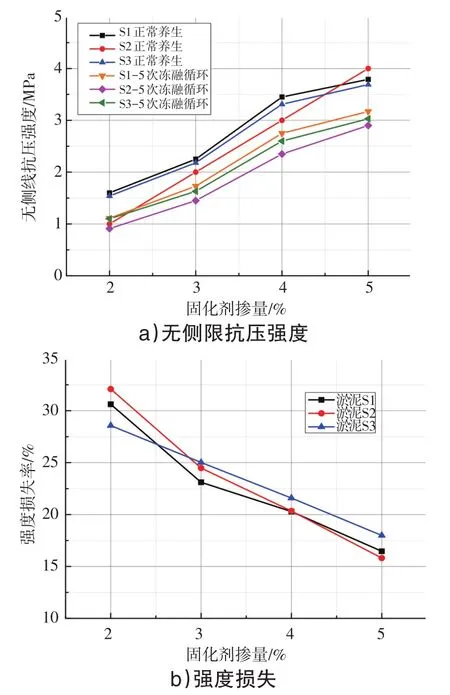

图6 固化淤泥土水稳性

从图6可以看出:固化淤泥土浸水48 h无侧限抗压强度相比正常养生条件下无侧限抗压强度降低约3%~12%且随着固化剂掺量的增加,固化淤泥土强度损失率逐渐减小,固化剂的掺入提高了淤泥的水稳定性;另一方面,固化淤泥土的水稳定性与淤泥中有机质含量有关,当固化剂掺量相同时,淤泥中有机质含量越高,固化淤泥土强度损失率越大,水稳定越差。

3.3 冻融循环性能

固化淤泥土填筑道路路基的抗疲劳性能由反复冻融循环后的无侧限抗压强度反映。按照最佳搅拌含水量制备试件,成型后放置于养生箱中养生,进行5次冻融循环,以BDR(冻融循环后与常规养生试件强度比)评价固化淤泥土的抗冻融性能。将淤泥分别按2%、3%、4%、5%、6%(质量比)固化剂掺量制备试件,进行抗疲劳性能测试,见图7。

图7 固化淤泥土冻融循环

从图7可以看出:固化淤泥土经5次冻融循环后,无侧限抗压强度约为正常养生条件下的67%~85%且随着固化剂掺量的增加,冻融循环后固化淤泥土强度损失率逐渐减小,固化剂的掺入提高了淤泥的抗冻融性能;当固化剂掺量<3%时,随着固化剂掺量的增加,强度损失率显著降低,固化剂掺量>3%后强度损失率降低的趋势逐渐减缓,仅从抗冻融角度出发,考虑方案的经济性,应将固化剂掺量控制在4%以内;固化淤泥土的抗冻融性与淤泥中有机质含量有关,当固化剂掺量相同时,淤泥中有机质含量越高,固化淤泥土冻融循环后强度损失率越大,抗冻融性越差。

3.4 干缩性能

固化淤泥土的明显缺陷是抗拉强度低、抗变形能力差。固化淤泥土发生的收缩,在养生期内主要是固化过程中化学反应引起的自身收缩,在后期主要来自干缩和温缩。

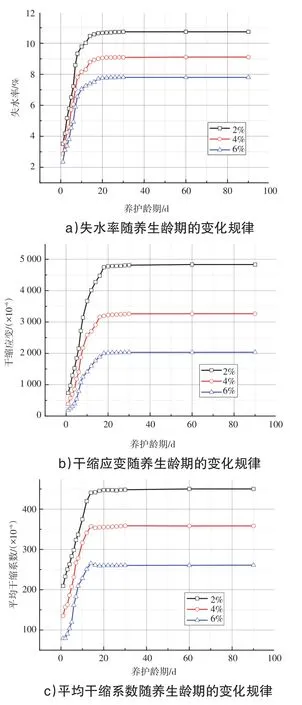

以有机质含量2.67%的淤泥S3为研究对象,在最佳搅拌含水量条件下,利用静压法成型小梁试件,标准养生到期后对其进行收缩性能试验,见图8。

图8 固化淤泥土干缩试验结果

从图8可以看出:固化淤泥土的失水率随龄期的增长逐渐增大,开始时失水较快,随龄期的增长,失水趋势逐渐减缓,当失水率达最大值时,趋于稳定,固化淤泥土的最大失水率在9%左右;固化淤泥土的干缩应变在1~10 d内增长迅速,之后趋于平缓,当失水率达到最大值时,固化淤泥土的干缩应变逐渐稳定,固化淤泥土的最大干缩应变为4 800×10-6左右;固化淤泥土的平均干缩系数在80×10-6~450×10-6,养生初期变化较大,10 d后趋于稳定,平均干缩系数受固化剂掺量的影响较大,与水泥、石灰等传统固化剂不同,固化淤泥土干缩系数随着固化剂掺量的增加逐渐减小,4%、6%掺量的固化淤泥土干缩系数很小,说明固化剂具有很好的抗干缩性能。

综合考虑固化淤泥土的强度、干缩性能以及经济性,推荐固化剂掺量为4%。

3.5 抗冲刷性能

为掌握自由水进入道路基层内,基层结构抵抗冲刷破坏的能力,需对固化淤泥土进行抗冲刷性能研究。三种淤泥制备ϕ150 mm×150 mm试件,成型并养生后,放入冲刷桶内,冲刷30 min后取出冲刷物沉淀12 h,烘干后计算冲刷物与原试件的质量比,作为试件抗冲刷后的质量损失并以此评价固化淤泥土的抗冲刷性能,见图9。

图9 固化淤泥土抗冲刷性能

从图9可以看出:固化剂掺量2%~6%时,固化淤泥试件经冲刷后的质量损失约为2%~5%且随着掺量的增加,试件经冲刷后的质量损失逐渐降低,说明提高固化剂可增强固化淤泥的抗冲刷性能;固化淤泥土的抗冲刷性能与淤泥中有机质含量有关,有机质含量高,质量损失较大,因此,对于有机质含量高的淤泥,应适当加大固化剂掺量。

4 结论

1)滨海淤泥粘粒含量在40%以上,以细粒土为主;有机质含量较高,对工程性质影响较大;pH值为6.5~6.6,属于中性偏弱酸性;滨海淤泥粘聚力在4.6~5.4 kPa,内摩擦角在3.7°~4.4°,抗剪强度在全国范围内偏低。

2)原状淤泥土颗粒形状不规则,分散不均并存在结团现象;掺加GURS-501高效减水型土壤固化剂制备为固化淤泥土后,土颗粒被固化剂包裹,形成稳定密实结构,土粒团聚现象明显减少,淤泥强度得以提高。

3)固化剂的掺入可明显提高固化淤泥土的CBR值和无侧限抗压强度,相应的水稳定性、抗冻融性能、抗干缩性能和抗冲刷性能也随之提高。

4)经权衡淤泥固化处置利用的经济性和性能指标,当固化淤泥土用于填筑道路路基时,应控制固化剂掺量为4%;用于道路基层时,固化剂掺量应不低于6%。