基于FloTHERM的风冷机箱散热设计及优化分析

2019-03-10毛杨础

毛杨础,许 升,谢 磊

(中国船舶重工集团公司第七二四研究所,南京 211153)

0 引 言

电子设备需要在合适的温度范围内才能正常工作。著名的“10 ℃法则”指出“半导体器件的温度每升高10 ℃,其可靠性就会降低 50%”。因此,电子设备的热设计是十分重要的。随着微电子工艺技术的不断进步,功率器件向着轻、薄、短、小型化发展,并且发热功率也越来越大,导致发热热流密度成倍增加。器件的发热温升导致产品可靠性变差。电子设备的散热性能是影响产品可靠性的重要因素。[1]

电子机箱内,冷板上电子元件发热热流密度低于5 W/cm2时多采用风冷的冷却方式。相比于液冷冷却,风冷冷却的结构相对简单,安全系数相对较高,并且不需要冷却液输入输出,电子机箱可以独立工作。

众所周知,热量是通过热传导、热对流和热辐射3种方式传递的。[2]电子设备的散热设计就是基于这3种原理,通过尽量减少热流通路上的热阻来进行的。在电子设备的热设计中,对于热传导的运用,通常是将导热系数较高的固体材料与发热器件接触,使热量传导到散热面积更大、热量更易被带走的物体上。对于热对流的应用,通常是使温度较低的气体或液体流经高温物体,利用流体粒子运动而带走热量,其中包括自然对流和强迫对流。热辐射是指以电磁波的形式传递能量的方式。对于风冷机箱的散热设计就是遵循以上原理,内部设计合理的风道、散热器件,对电子元器件进行散热冷却,保证机箱能够正常工作。本文运用电子设备热分析软件FloTHERM对某风冷机箱进行了热设计仿真及优化分析。对风冷机箱冷板进行初步设计并仿真计算,通过对冷板翅片参数进行数值试验及响应面优化,得到冷板翅片参数的最优组合。通过优化结果分析,得到了风冷冷板设计的指导性结论。

1 物理模型及仿真结果

1.1 物理模型

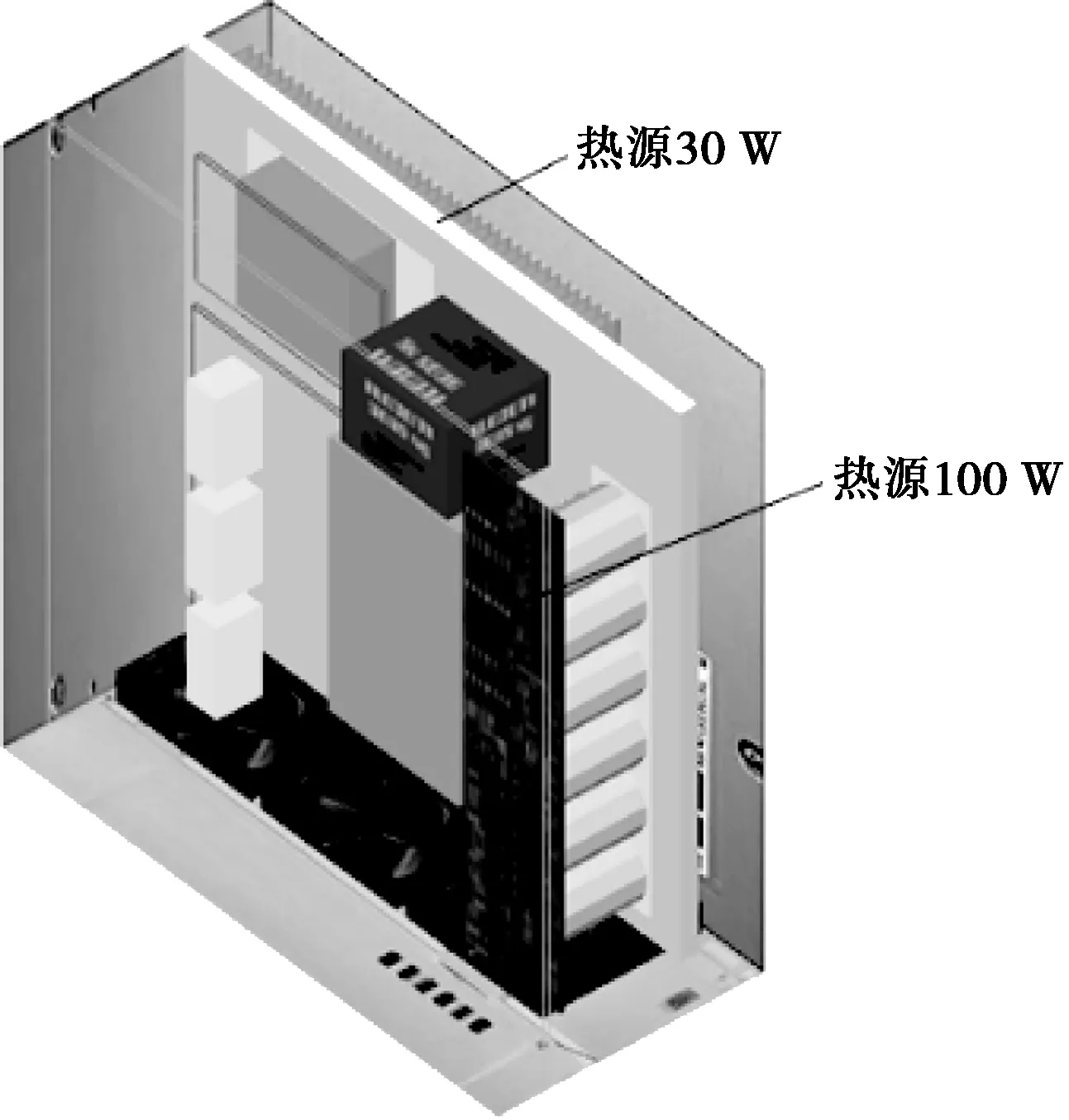

电子机箱工作的环境温度为50 ℃,印制板上的芯片最高允许壳温为80 ℃。整个机箱的尺寸为255 mm×155 mm×265 mm(长×宽×高)。机箱内部分为3个单元。左侧控制单元的发热器件贴着隔板安装。中间功率单元的发热器件贴着冷板安装。右侧散热单元上部预设为风冷冷板,尺寸为230 mm×190 mm(长×宽)。下部安装轴流风机,尺寸为75 mm×75 mm×15 mm。机箱内部功率单元有两个主要发热器件,贴着风冷冷板安装,分别为热源1(30 W)、热源2(100 W)。结构示意图如图1所示。

图1 机箱布局示意图

1.2 初步仿真结果

机箱安装板及冷板材料为铝合金6063,冷板翅片厚度为1 mm,间隙3.5 mm,高度初步设为16.4 mm。根据牛顿冷却公式Q=CmΔt,取空气温升为8 ℃,得到所需空气流量大约为33.5 CFM。考虑设计余量,初步选用3个最大风量为23 CFM的风机。由于风机的风量与风压紧密相关,因此风机工作点不一定在风量最大值处,仿真时需设置风机的静压-流量曲线,这样风机工作风量、风速也参与迭代计算。

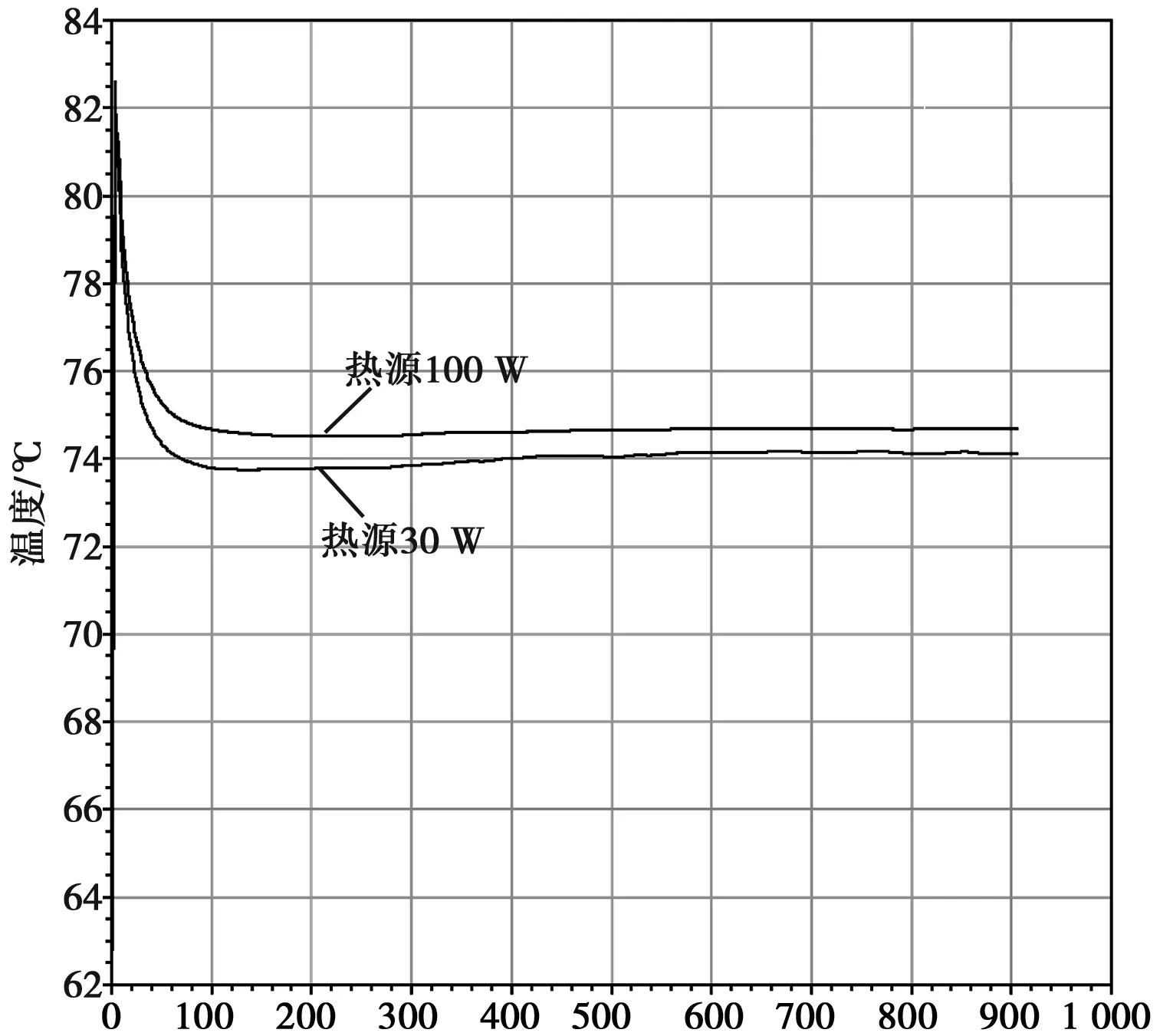

对于该机箱的热仿真分析,本文采用专门进行电子设备热设计的FloTHERM软件进行计算。对该风冷机箱各部件进行建模及网格划分(如图2所示),对关键部位如散热翅片、发热器件附近、风机出口附近等进行了网格加密处理。网格单元数共为1 572 078个,网格最大长宽比不超过15。选用Automatic Algebraic湍流模型及SIMPLE算法迭代求解,并考虑发热器件与冷板之间的接触热阻,以及考虑进出风口风阻特性。设置温度收敛曲线降到10以下,温度监控点在连续30步迭代中保持0.5 ℃范围内的波动时认为计算收敛。[3]计算收敛性良好,监控点温度曲线如图3所示。

图2 仿真模型

图3 计算监控点温度曲线

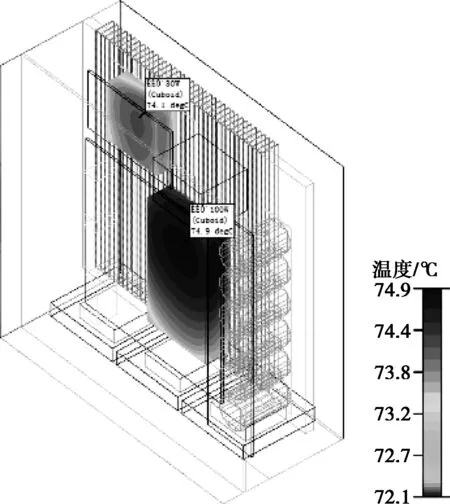

计算完成后得到机箱整体温度分布、机箱主要散热元件温度分布和机箱流体迹线图,分别为图4、图5、图6。从图5中可以看出,主要热源的温度为74.1 ℃、74.9 ℃,低于元件最高允许工作温度80 ℃,符合散热要求,但余量较小。从图6俯视角度的流场迹线图可以看出,风机风量仅有较少部分流经机箱右侧散热冷板,有效的换热面积较少,散热效率较低。通过后处理数据中可以得到,共有154.2 W热量传入冷板,但仅有78.7 W热量通过冷板散热齿对流散掉,冷板散热齿与环境平均对流换热系数为520 W/(m2K)。因此,后续考虑对散热布局进行优化设计,提高散热效率。

图4 机箱整体温度分布

图5 机箱主要散热元件温度分布

图6 机箱俯视角度流体迹线图

2 优化分析

2.1 优化设计

为对上述散热方案进行优化,提高散热效率,考虑在FloTHERM中通过Command Center(CC)模块对机箱散热单元进行响应面优化。根据定义的目标函数进行项目的优化设计,首先对输入变量进行试验设计,基于试验设计创建的方案,通过响应面优化进一步进行方案优化设计,这样可有效提升优化设计效率。

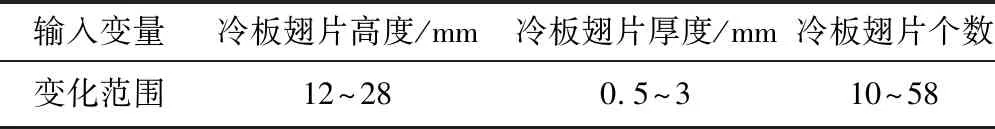

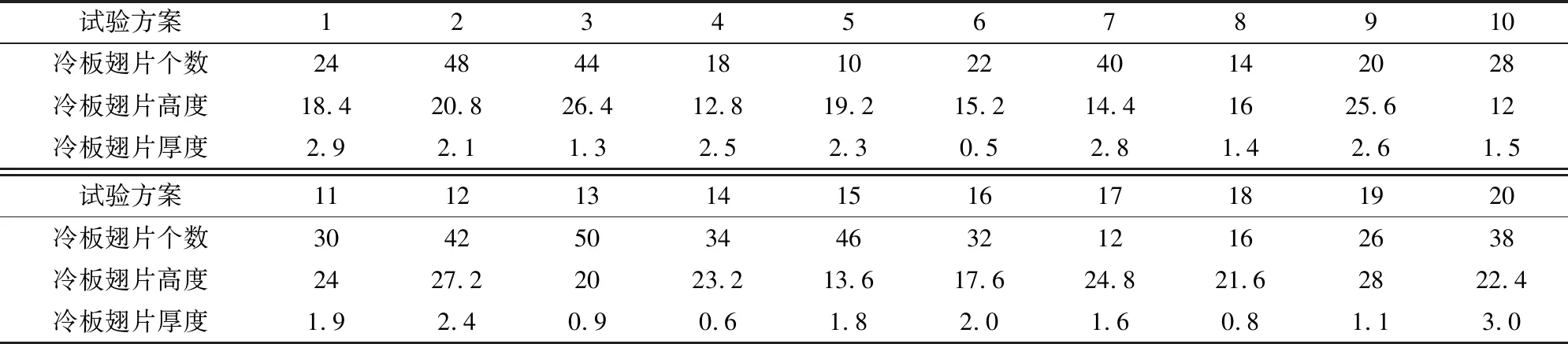

机箱散热单元中冷板结构参数对散热效果影响较大,将其作为输入变量创建试验方案,两个发热元件的中心点温度作为目标函数。设定冷板及风扇参数变化范围(如表1所示),优化模块自动形成20组试验方案如表2所示。

表1 输入变量及其变化范围

表2 试验方案

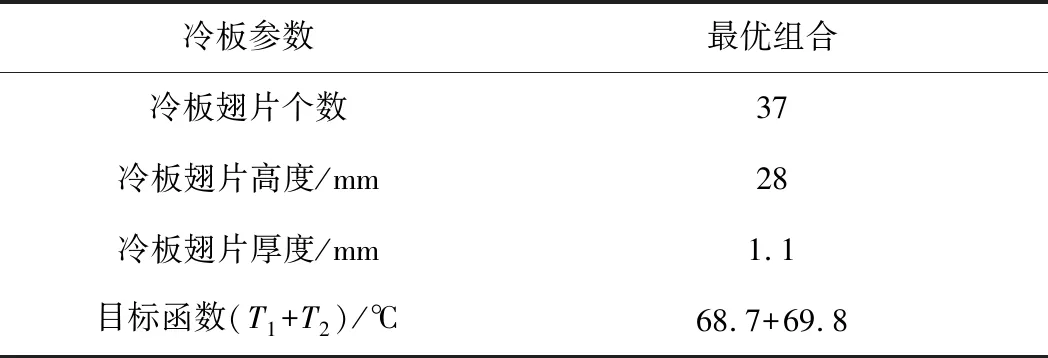

20组试验方案计算完成后,通过响应面优化得到输入变量在变化范围内的最优组合(如表3所示),可以看出得到的最优组所对应的两个热源中心点温度降低了5 ℃左右,冷板散热齿与环境平均对流换热系数为780 W/(m2K),比初步设计提升了近50%。

2.2 结果分析

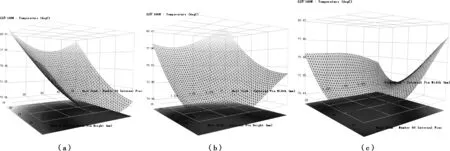

根据20组数值试验结果,得到随着冷板翅片高度、翅片厚度、翅片个数变化热源2的中心点温度分布曲面,见图7。

表3 输入变量最优组合

图7 热源2温度随冷板翅片高度、翅片厚度、翅片个数变化的分布曲面

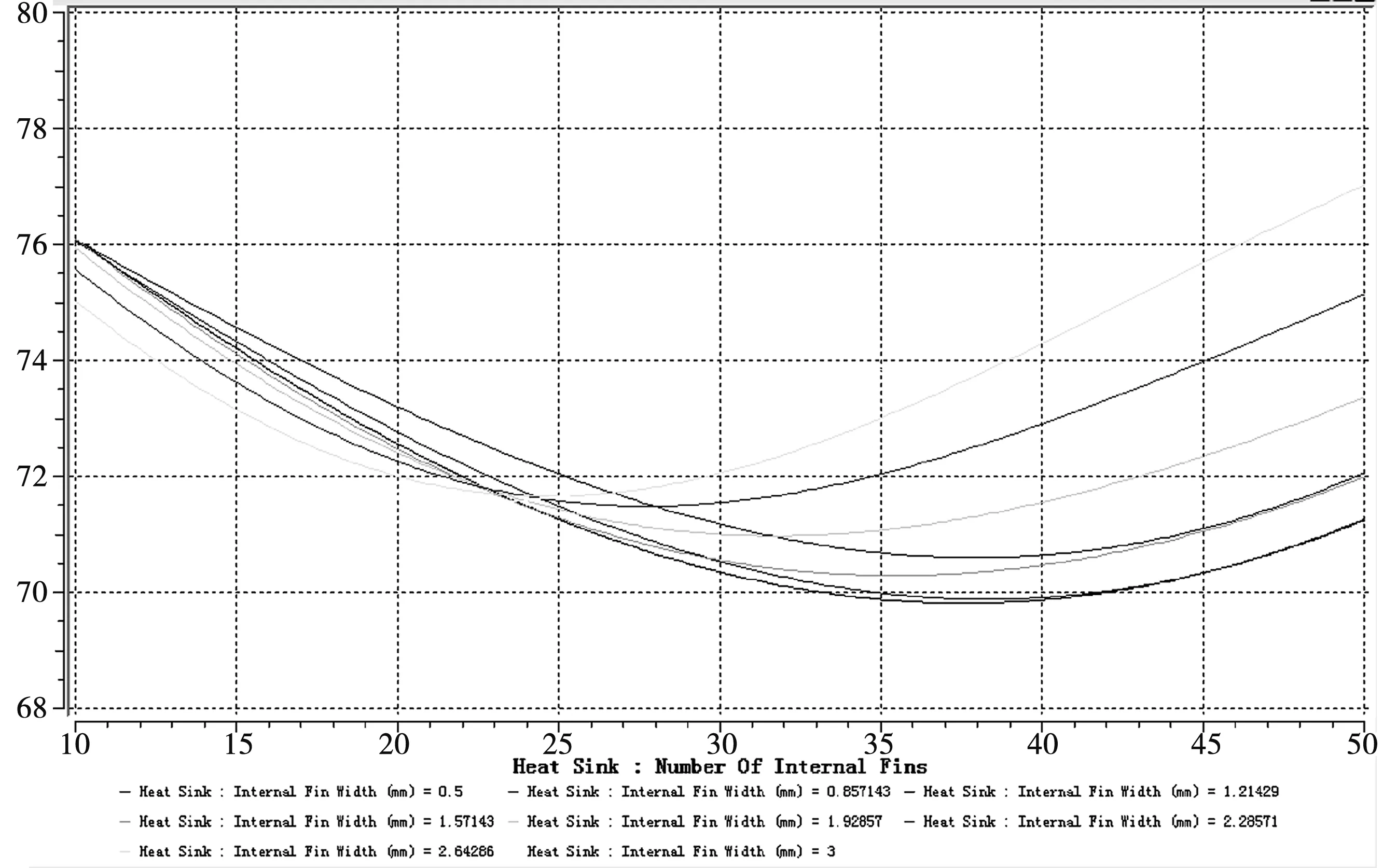

图7(a)为翅片高度和翅片个数变化范围内热源2温度分布图,图7(b)为翅片高度和翅片厚度变化范围内热源2温度分布图,图7(c)为翅片个数和翅片厚度变化范围内热源2温度分布图。从图7(a)、7(b)中可以看出翅片高度对热源温度变化趋势的影响是严格负相关的,在任一翅片厚度或翅片个数条件下,翅片越高,热源温度越低。此现象符合常理,在风机风压、风量足够且不变的情况下,翅片越高,散热面积越大,而热源温度越低。但是,在任一翅片高度条件下翅片厚度和翅片个数都能找到一个使热源温度最低的情况。从图7(c)中可以看出,翅片厚度和翅片个数对热源温度的影响是相关联的,不同翅片厚度条件下都能找到一个使热源温度最低的翅片个数,并且该数值不是固定的,反之亦然。通过图8可以更明显地看到,当翅片厚度从0.5 ~3 mm不断增加时热源1的最低温度点所对应的翅片个数不断减小。分析其原因,当翅片厚度不断增加时,由于冷板总宽度190 mm不变,翅片个数会随之减少来保证翅片间有足够的空间使流体流过进行换热。因此,对于总尺寸固定的冷板,使冷板散热效果较好的翅片间隙总是维持在一个相对稳定的范围内。从图8中可知,当热源1温度最低时不同厚度的翅片所对应的翅片间隙如表4所示。翅片厚度变化时,最优的翅片间隙总维持在3.5~5 mm,对于常用的1~2.5 mm厚的冷板翅片,其最优的翅片间隙在4 mm左右。

3 结束语

本文运用FloTHERM软件对某风冷机箱的散热方案进行初步设计、优化改进。在散热单元总体尺寸不变的情况下,通过数值试验并进行响应面优化,得到了使热源温度最低时的冷板翅片参数组合,两个热源温度均比初步设计时降低了5 ℃。通过对数值试验结果的分析,进而得到如下结论:在风机风压、风量足够的情况下,翅片越高,散热面积越大,热源温度越低。因此,在结构尺寸允许范围内及考虑了加工难易程度情况下,尽量增加翅片高度对散热是有益的;冷板翅片厚度与翅片个数对散热效果的影响是相关联的,冷板设计时,并不是翅片越多越好,对于常用的1~2.5 mm厚的冷板翅片,其最优的翅片间隙在4 mm左右。上述结论可对风冷冷板的设计提供有益的参考价值。

图8 不同翅片厚度情况下翅片数量对热源1温度的影响

表4 热源1温度最低时不同厚度的翅片所对应的翅片间隙