石墨烯对液冷冷板均温性的影响

2019-03-10徐太栋

陈 杨,徐太栋

(中国船舶重工集团公司第七二四研究所,南京 211153)

0 引 言

近年来,随着相控阵雷达的快速发展,T/R组件的热流密度急剧增加,对相控阵雷达散热技术提出了新的挑战。随着组件功率的提高,受到液冷冷板散热效率的影响,功率器件之间的均温性也会随之恶化,而均温性指标会直接影响到组件的幅相一致性等电讯性能。[1]已有研究表明,相同功率器件的温度差超过10 ℃后天线的波束空间合成性能将受到输出信号相位差的影响,导致雷达电讯性能下降。[2]因此,采用合理的散热方案以保证组件均温性良好是提高组件电讯性能的重要保障。

石墨烯是以sp2键紧密排列碳原子而形成的二维蜂窝状晶格结构,单层石墨烯的导热率就可以达到5 300 W/mK。[3]相控阵雷达组件要求功放与冷板间良好接地,因此界面材料应具有良好的导电性。石墨烯导热膜与基体材料易于实现强耦合、成本低且导电性好,相对于其他传统界面材料更适合用于降低组件内部接触热阻。[4]本文拟针对石墨烯导热膜研究液冷冷板均温性。

1 理论计算

1.1 理论分析

提高液冷冷板均温性能主要方法就是提高冷板的换热效率。从传热学的角度来看,影响冷板上各热源之间均温性的因素主要有以下几点:

(1) 热源分布形式:当热源沿冷却液流向串联分布时,由于冷却液在流动时被加热,造成了串联下游的热源更易温度偏高,引起均温性变差。由式(1)可知,冷板进出口温差最终会反映在热源间的均温性上。因此,为了避免这一影响,在条件允许的前提下,热源相对冷却液流向应尽量采取并联分布方式,流道可以设计为树状分支结构。

Q=cmΔT[5]

(1)

式中,Q为组件热量,c为冷却液比热容,m为冷却液质量流量,ΔT为冷却液进出口温差。

(2) 冷板结构:冷板的结构会对热源间的均温性造成明显影响。当冷板局部流道翅片较密集、流量较大、对流换热系数大时,其附近的热源散热良好,温度偏低,反之热源温度偏高。这一因素最终也会引起热源间均温性变差。因此,各热源间的冷板局部结构趋同、流量分配均匀,是改善热源间均温性的一个办法。

(3) 功率器件热耗:从根本上讲,热源间温差受冷板综合热阻与热源热耗两者影响,如下式:

Δt=qR[6]

(2)

式中,Δt为热源相对环境温差,q为热耗,R为冷板综合热阻。当热耗下降,热源相对环境温差也会下降,与之等比例地热源间温差也随之缩小。

(4) 冷板热传导性能:冷板的热传导性能越差热量越不易通过冷板的热传导快速扩展至水道壁面,对大面积散热翅片的利用率会降低,局部热点温升就越高, 进而造成热源间温差被放大。因此,提高冷板热传导性能、降低局部热点温度能够有效改善热源间均温性。

(5) 接触热阻:接触热阻的存在也会导致热源间的温差被放大,其机理与(4)类似。接触热阻的存在会使局部热点的温度更高,相对其他热源的温差被放大。同时,接触热阻的不确定性也引起了热源间温差的不确定性。因此,降低接触热阻也是改善组件热源间均温性的重要方法。在冷板设计中,流道设计往往受到功率器件排布的限制,无法提高换热效率。那么,进一步减小接触热阻或者梯度性的设计接触热阻也是提高冷板均温性的重要方法之一。

1.2 仿真计算

本文在试验之前进行了基于计算流体力学的流固耦合传热数值仿真。仿真在ANSYS Workbench平台下的Fluent模块中进行。冷板冷却介质采用去离子水,入口流量2 L/min,每个热源半径10 mm、热耗60,共加载6个热源。考虑到冷板内部流动较复杂,存在转捩流动,对边界层流动阻力和对流换热性能具有重要影响[7-8],流体粘度模型采用Transition SST模型[9]。该粘度模型在转捩区域的表现优于RNGk-ε、SSTk-ω等模型[10-12]。仿真基于SIMPLEC算法,离散格式均采用二阶格式,网格划分保证计算完成后流体近壁面无量纲数y+值不大于2。

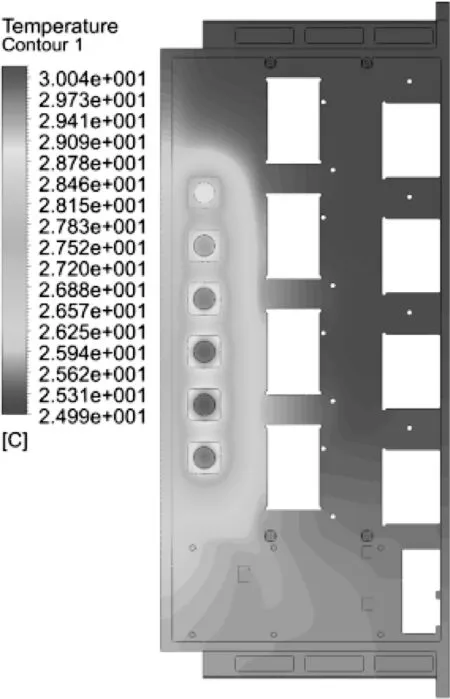

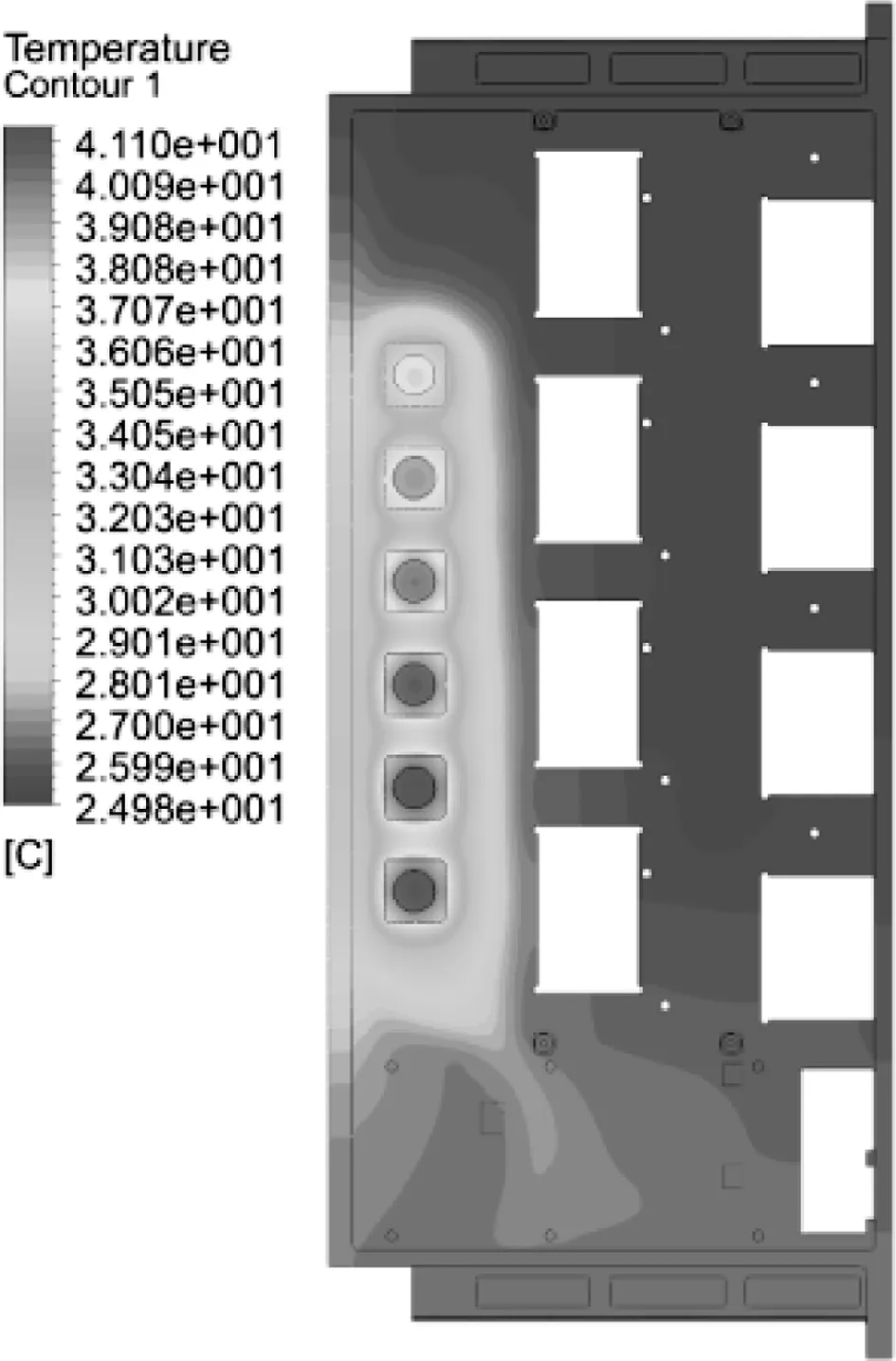

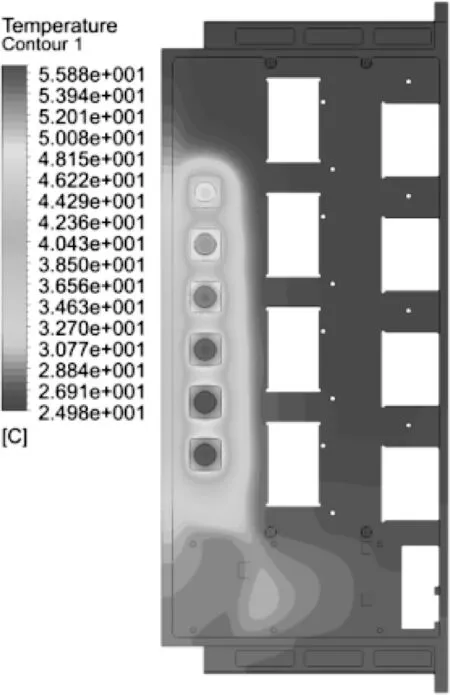

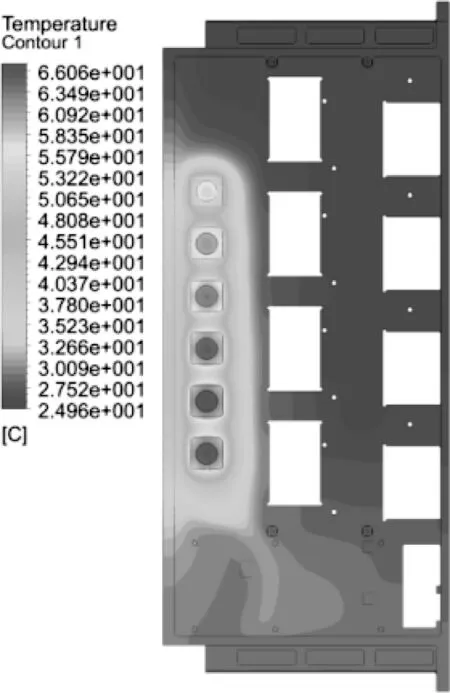

图1~4所示为仿真所得不同热源功率情况下各仿真模型的温度云图。从图中可以看到,沿着冷却液流动方向,模拟热源基座下方的温度是上升的,这是由于冷却液在流动过程中被加热造成的温差。但是,由于仿真计算时不考虑模拟热源与冷板表面的接触热阻影响,会造成与实际结果的差异。

图1 10 W/个模拟热源仿真结果

图2 30 W/个模拟热源仿真结果

2 试验测试

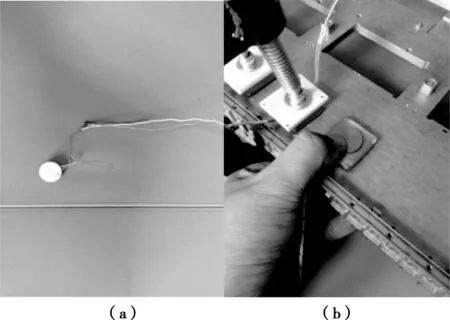

为了研究石墨烯对液冷冷板均温性的影响,本文分别采用10、30、60和90 W的模拟热源针对有无石墨烯导热垫进行了传热试验。模拟热源及其安装方式如图5所示。

图3 60 W/个模拟热源仿真结果

图4 90 W/个模拟热源仿真结果

图5 模拟热源和模拟热源的安装

模拟热源采用圆形陶瓷加热片。安装时首先将一个铜合金基座紧贴在冷板表面,然后将模拟热源放置在铜合金基座上部的圆面上,再将聚四氟乙烯做成的方形隔热盖板放置在模拟热源上部,最终用C型夹具将上述部件夹紧在冷板上,采用力矩扳手控制C型夹具的预紧力,保证各个热源的夹紧力相同。

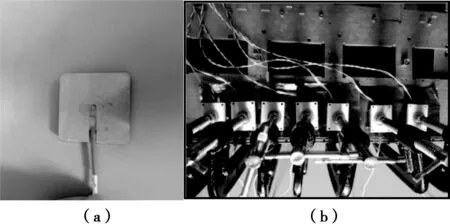

如图6所示,铜基座下方设计了热电偶温度传感器的放置槽,槽内填充适量导热硅脂,测量时使用铜基座将热电偶压在冷板表面与铜基座之间,测量所得为液冷冷板表面的温度。

图6 铜基座上的传感器开槽和模拟热源顺序排布

3 结果分析

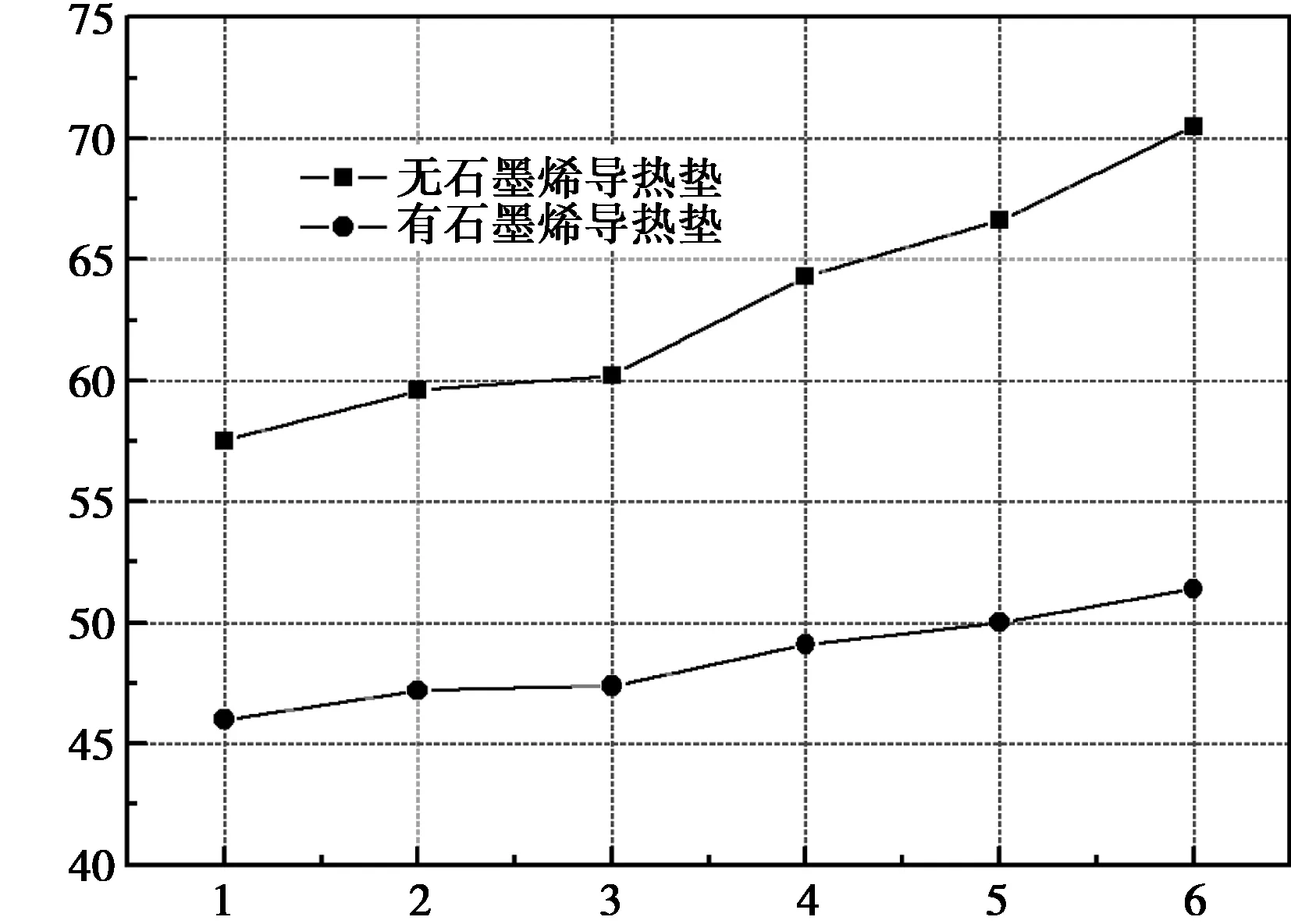

通过对10、30、60和90 W/个热量的不同模拟热源进行相同条件测试,并针对有无石墨烯导热垫进行数据比对,具体对比图表如图7~10所示。

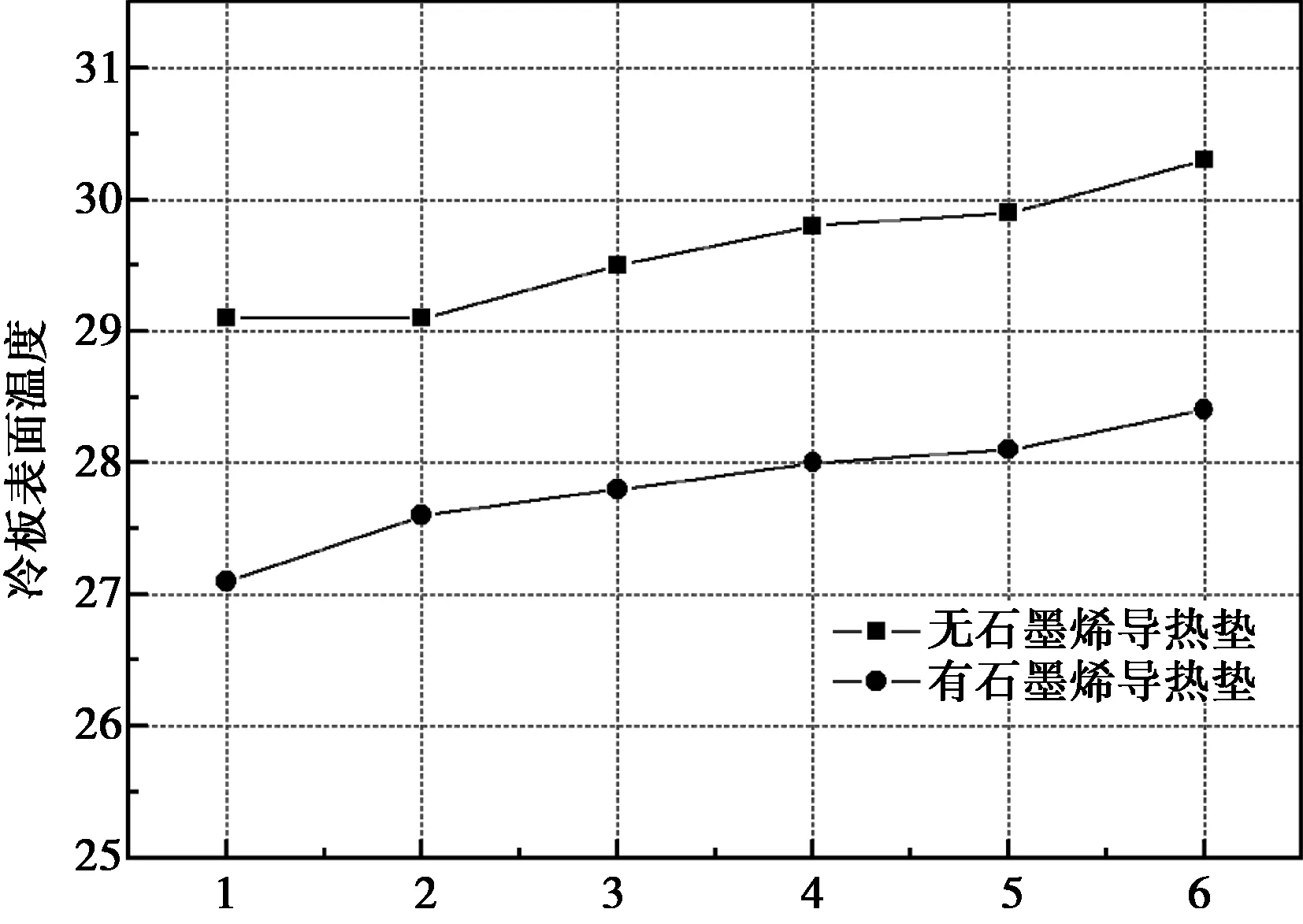

从图7可以看出,当模拟热源为10 W/个时,由于总热量较小,有无石墨烯导热垫的温度平均值分别为27.83 ℃和29.62 ℃,温度差异在2 ℃左右,均方根差值分别为0.45和0.48,均温性指标并没有明显提升。

图7 10 W/个模拟热源测试对比

图8表示了模拟热源为30 W/个时液冷冷板各测试点温度有所升高,有无石墨烯导热垫的温度平均值分别为33.2 ℃和39.8 ℃,温度差异扩大为6 ℃左右,均方根差值分别为1.1和1.84,均温性的差异开始显现。

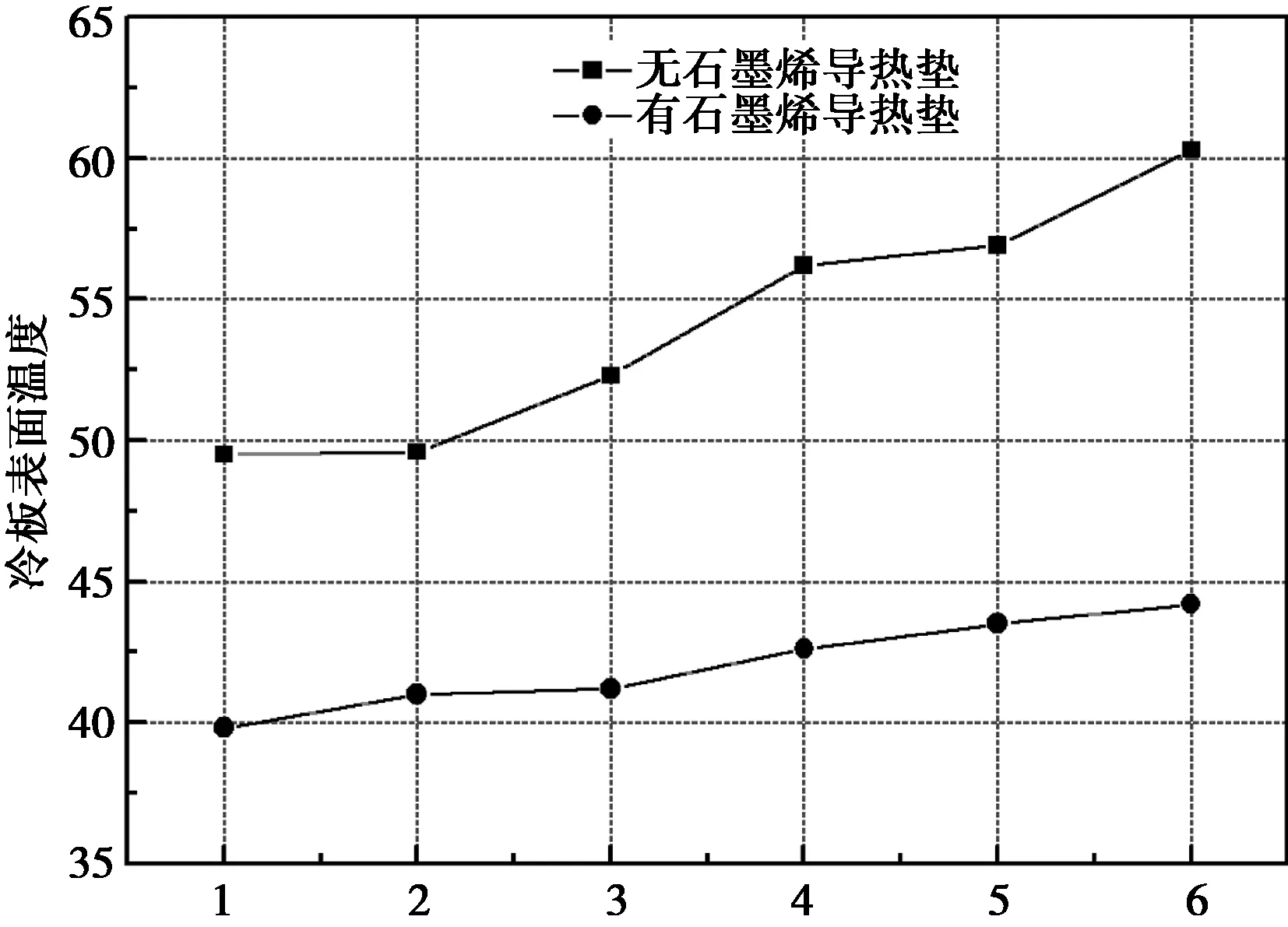

当模拟热源的热量达到60 W/个时(如图9所示),液冷冷板各测试点温度收到总热量增加的影响,继续升高,有无石墨烯导热垫的温度平均值分别为42.05 ℃和54.02 ℃,温度差达到了12 ℃左右,方根差值分别为1.67和4.29,有石墨烯导热垫的均温性作用非常明显,甚至好于30 W/个模拟热源无石墨烯导热垫的测试状态,冷板散热效率明显提高。

图8 30 W/个模拟热源测试对比

图9 60 W/个模拟热源测试对比

当模拟热源的热量达到90 W/个时(如图10所示),有无石墨烯导热垫的温度平均值分别为48.52 ℃和63.12 ℃,温度差达到了15 ℃左右,方根差值分别为2.01和4.91,均温性差异越来越明显,冷板的散热效率进一步提高。

图10 90 W/个模拟热源测试对比

4 结束语

本文对液冷冷板均温性进行了理论分析、数值仿真,并对有无石墨烯导热垫进行了对比分析。结论表明,石墨烯导热垫能够明显降低热源与冷板间的接触热阻,进而降低热源的温度,并改善热源间的均温性。在试验测试工况下,同时采用石墨烯导热垫能够使液冷冷板热源间温度均方差相对无石墨烯导热垫冷板降低23.13%,大幅度改善了组件热源间的均温性。