高强钢冲压件的回弹及预防措施

2019-03-06周晶

周 晶

广汽乘用车有限公司(广东广州 511434)

1 引言

随着高强钢冲压件在车身结构中的大量应用,针对高强钢冲压件的回弹,制定有效预防措施及回弹补正数据的准确性,显得尤为重要。现有的回弹预防方面的书籍大部分都侧重于理论和方法的讨论,面向工程技术人员的、入门槛较低的实用性文献较少。这使得工艺技术人员很难在仅仅依靠其多年的经验积累情况下设计出很好的工艺方案,而低水平的设计方案将直接影响到后续的模具结构设计、制造和调试,甚至还有可能最终导致模具报废,对制件的生产成本和公司的发展造成不可估量的损失。基于目前这种现状,本论文通过实际检验理论,从而得出控制高强钢回弹的方法及回弹补正数据制定的依据。由于前、后纵梁本体件具有拉伸深度高、长度超1米等制件造型特征属性,因此用于作为本篇论文预防高强钢回弹措施具有代表性。

2 高强钢梁类件冲压工艺

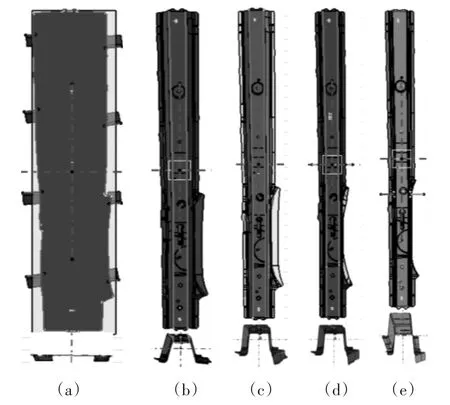

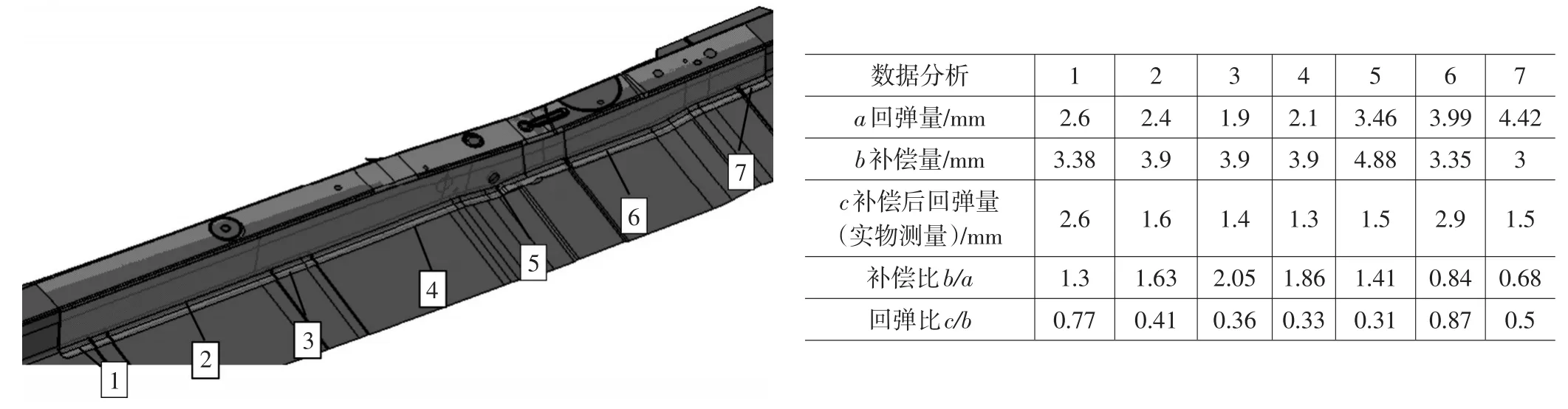

根据制件造型特征采用了落料成形工艺从而提升了材料利用率,考虑到侧壁的内凹与翘曲设定侧整工序进行回弹补偿。全工序排布为落料、成形、翻边、侧整、冲孔共5道工序,如图1所示。

图1 冲压工艺排布图

3 有限元分析软件在冲压成形中的应用

计算机辅助工程的利用大大缩减了制件开发周期,提供了预防高强钢回弹措施方向和方法,给出了回弹修正数据参考值,成为提升制件质量必不可少的辅助工具。

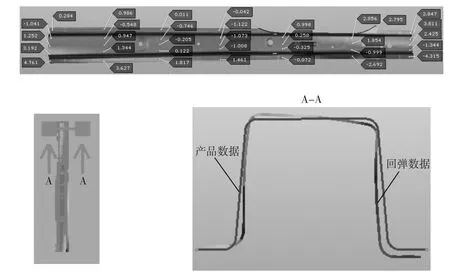

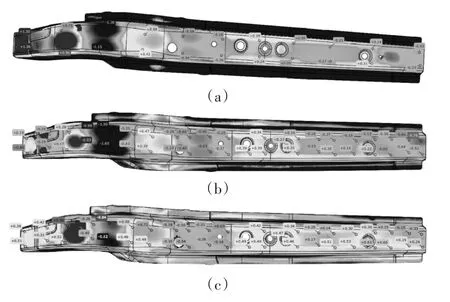

采用有限元分析软件AutoForm对后纵梁本体件进行了回弹分析,结果显示制件主平面存在扭曲,侧壁产生内凹,与工艺排布设想一致(见图2)。参考回弹数据制作补偿数据。

使用ThinkDesign软件进行回弹补偿数据制作,根据回弹趋势,制件回弹无规律可循,使用1:1进行回弹补偿(见图3)。

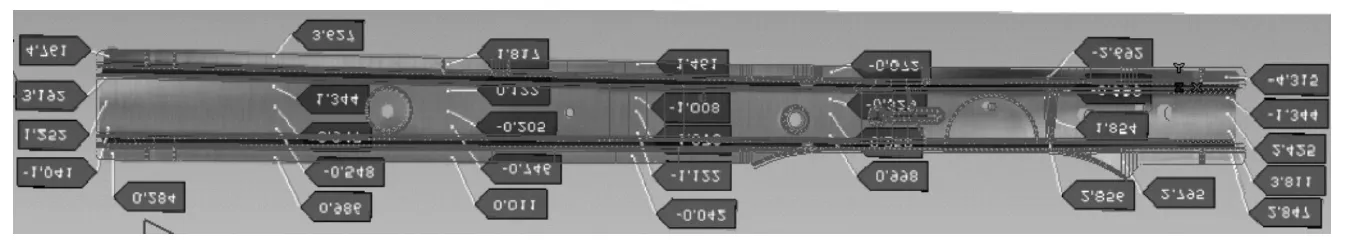

使用补偿数据分析回弹,结果显示回弹趋势趋于一致(见图4),下一步需要对回弹补偿数据进行量化分析。

4 回弹补偿方案的理论与实际相互验证

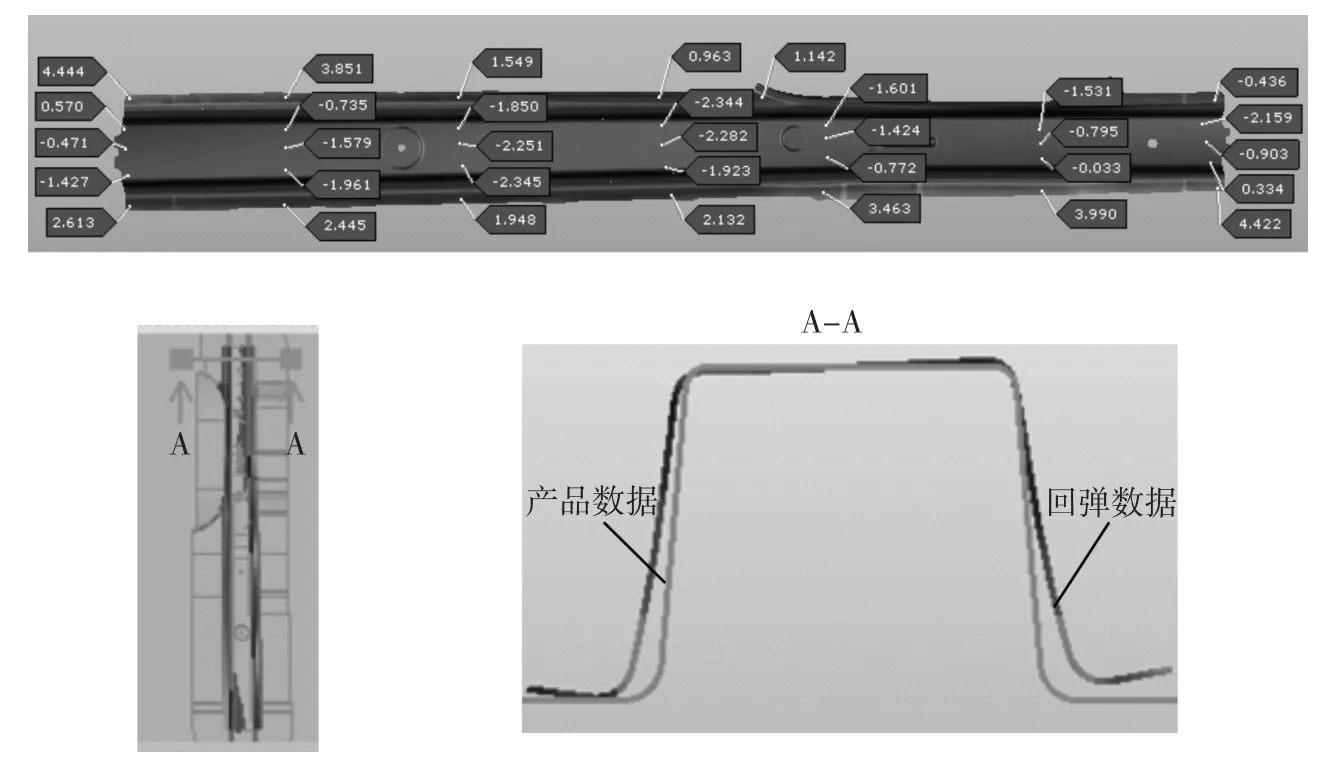

通过实物数据采集分析,回弹量与回弹补偿量比率接近0.5,得出制件回弹量是回弹补偿量的一半的结论(见图5),因此下一轮制件精度提升回弹补偿量设置为回弹量的2倍进行修模数据制作,是较为合理的。

图2 有限元分析制件回弹量(与制件数据比对)

图3 回弹补偿数据制作

图4 回弹补偿数据分析结果(与回弹补偿数据比对)

图5 回弹补偿数数据量化分析

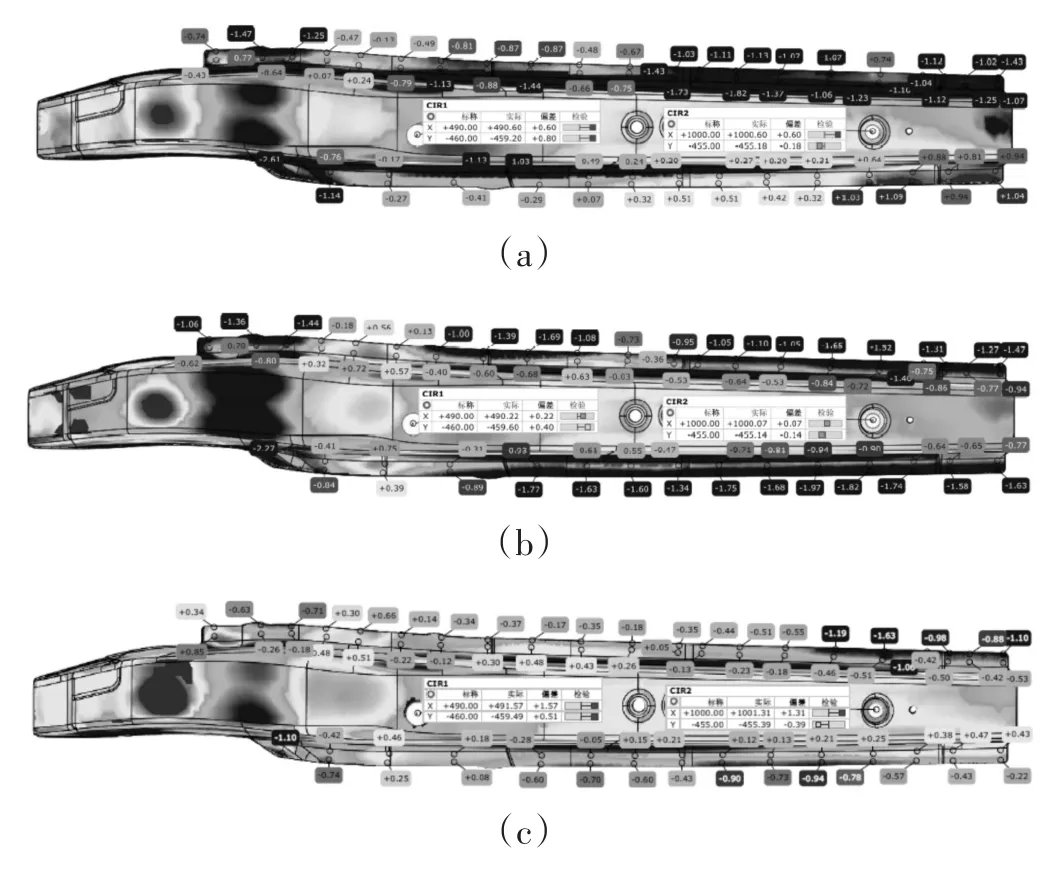

5 高强钢梁类件型面回弹修正流程

受制件造型及材质影响,模具型面在加工阶段做了全型面回弹补正,根据制件在车身上的装配要求对焊接面、搭接面等精度要求高的区域进行修正。考虑高强钢回弹补正后的应力释放,回弹修正数据从制件的主平面开始制作由侧壁过渡到法兰面,每一轮修改都是全型面回弹修正,要想使制件满足装车要求,大都需要3轮以上的回弹修正。第一轮确定回弹修正方向,第二轮确定回弹修正量,第三轮微调。图6、图7是前纵梁本体件进行了3轮回弹修正后的制件主平面、法兰面扫描测量结果。

图6 前纵梁本体件回弹补正后主平面扫描测量数据

图7 前纵梁本体件回弹补正后法兰面扫描测量数据

经过3轮的回弹补正,通过扫描测量数据显示前纵梁本体件基本满足装车要求,可对个别超差点进行局部回弹修正,不需要进行全型面的回弹补正,从而提升制件精度合格率。

6 结束语

针对高强钢冲压件的回弹预防措施可以通过以下方案得以实现:

(1)冲压工艺排布阶段,通过对制件回弹预测,制定修正回弹的工序,制件在成形工序对制件主平面产生的扭曲进行修正,在侧整工序对侧壁及法兰面的回弹进行修正。

(2)借助计算机辅助工程对冲压钣金件进行成形仿真及使用回弹补偿技术重新构造修正数据,确定制件精度提升方案。

(3)结合实物检测精度与回弹补偿值数据收集分析,制定回弹补偿量,高效提升制件精度。

(4)高强钢冲压件回弹修正最少需要进行3轮修模,精度才能满足装车要求,模具开发成本、周期需根据制件形状复杂度、材质、料厚等基本条件作相应调整。