提升高铅黑铜吹炼品质的生产实践

2019-03-05刘忠平

刘忠平

(白银有色集团红鹭资源科技公司,甘肃 白银 730900)

白银有色集团红鹭资源科技公司主要开展和从事从高铅杂料(渣)中回收铜、铟、金银等有价金属的综合回收和利用工作。在铜的回收工序,将含铜高铅杂料(渣)采用铜铅分离炉进行熔炼产出次黑铜,对产出的次黑铜利用配套的两台6M2固定式连续吹炼炉进行吹炼,生产出的粗铜予以外销,两台吹炼炉采用一开一备的交换生产组织模式。由于连续吹炼炉投资少,运行维护成本低,吹炼渣(Cu:6%~10%)含铜比较低,铜直收率高,在实际生产中发挥出了比较好的生产优势[1]。但所产粗铜(Cu:80%~85%,Pb:5%~12%)因含铅较高,使加工成本和售价均受到较大影响,降低了生产收益,影响了产能优势的发挥。为提高粗铜品质,降低生产成本,本文结合生产控制实际,从杂质元素的性质、氧化、造渣等方面,对吹炼过程进行分析总结,提出改进措施。

1 影响黑铜吹炼品质的因素分析与实践

(1)吹炼过程中主要杂质的去除机理:吹炼过程,主要是在熔融状态下,利用强烈的氧化性质,将铜料中的金属杂质氧化成氧化物,挥发进入炉气或造渣除去,铜富集于炉内成为产品粗铜。铅的沸点为1744℃,在850℃~900℃时就出现强烈的挥发;氧化铅(PbO)的沸点1440℃,在800℃时就已强烈挥发。吹炼炉吹炼生产过程中,炉内温度控制在1000℃~1250℃左右,在此温度下,铅以金属态或氧化铅的状态大量挥发出来,随烟气除去,另一部分氧化铅与加入的石英熔剂造渣形成铅的硅酸盐除去。氧化铅的比重较大,不易上浮在熔体表面,为加强氧化铅的挥发和与熔剂反应,应增强熔体的搅动作用。

砷固态时的密度为5.72g/cm3,加热到613℃便可由固态直接升华为蒸汽;锑的熔点630.5℃,沸点1590℃。在吹炼温度下,砷、锑被大量氧化,形成氧化物,低价的As2O3、Sb2O3挥发随烟气排出,但氧化成As2O5、Sb2O5后则不能挥发,而与其它金属氧化物化合进入渣中。

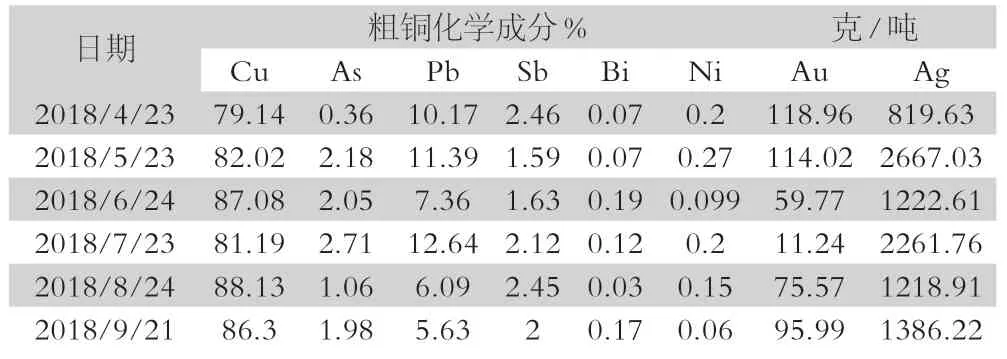

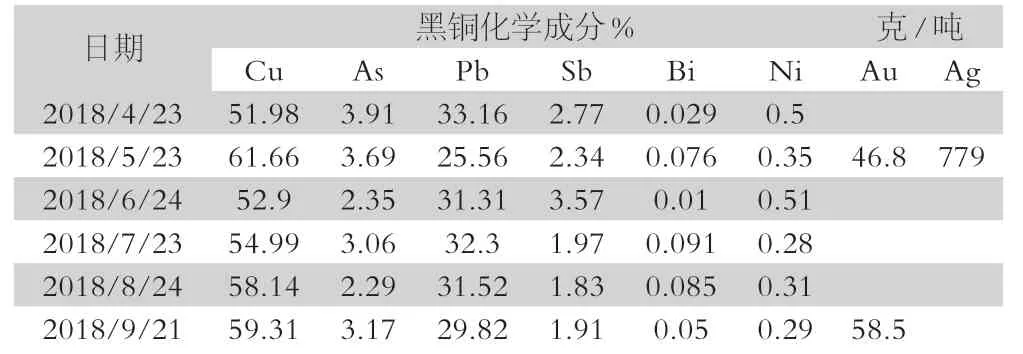

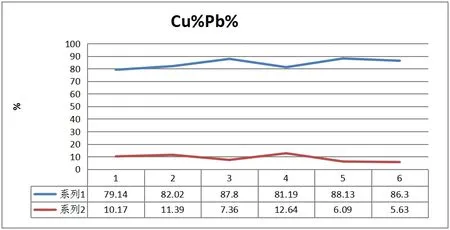

(2)吹炼过程生产实践:黑铜中的主要杂质是铅,平均含量23%~32%,铅的去除程度是影响粗铜品质的主要因素。对近六个月的入炉黑铜和产出粗铜的化学成分进行系统的分析和统计:黑铜中除主要杂质铅外,其他杂质元素基本稳定,波动在正常范围[2]。粗铜中含铜量随铅的增高而明显降低,相互之间呈明显的对应关系,其他杂质影响不明显。表1、表2为近半年来粗铜和黑铜月平均化学成分情况:

表1 2018年4月到9月粗铜化学成分

表2 2018年4月到9月黑铜化学成分

由于常见杂质Fe、S、Zn含量较低,通过吹炼基本能够除去,不是影响粗铜品质的主要杂质,故未列出。

图1 粗铜的铜铅含量相对应折线图

(3)吹炼炉的风口固定,风口没入熔体深度位置相对不变,高压风与熔融液体的搅拌反应不充分,氧的利用率低,杂质的氧化速度慢。

(4)吹炼炉供风风压较小,吹不到炉子中心,对熔体的搅动作用差,杂质的氧化、挥发、造渣效果差。

2 提高粗铜品质的改进措施

2.1 及时排渣,降低渣层厚度,增强烟气抽力,促进铅和氧化铅的挥发

(1)将铸渣机的一次铸渣量,由原来的5吨/次调整为3吨/次,促使勤放渣工作得以及时执行,杜绝了炉内渣量存量增加的人为干扰,确保了炉内渣层厚度的降低。

(2)将烟道抽力控制阀的调节由手动改为电动控制,增大烟气抽力,使大量的铅和杂质氧化粉尘能及时从炉内排出。并与炉温实时连锁,及时调整阀门的开启度,防止因抽力过大而造成炉温过低的情况。

2.2 调整吹炼炉风口至炉底的中心高度

6M2连续吹炼炉共配置8个风口,每侧安装4个风口,炉底向铜口方向倾斜,沿放铜口方向,熔体逐渐汇集,至放铜口处形成熔池最深部位。由于配置在距铜口较近的四个风口距炉底较高,物料含铅高、比重大,在此部位形成较大的沉淀状态,风不能深入熔体底部,对熔体的搅拌作用有限,过热不良,物料氧化缓慢,影响铅和其他杂质的脱除能力。另外,因风口相对熔体位置较高,高压风只吹到熔体上部靠表面位置,使渣过吹后铜含量上升。生产实践中将距离铜口较近的左右两侧共四个风口垂直下移80mm,使风口水平至炉底的中心高度由原来的310mm调整为230mm,吹炼时使风能吹到熔体底部,在风的搅拌作用下,使铅和氧化铅能及时上浮挥发。6M2连续吹炼炉风口调整后结构示意图如图2所示。

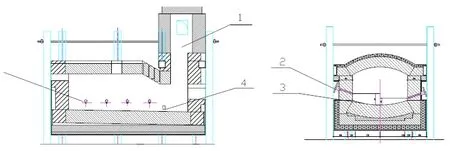

图2 6M2连续吹炼炉风口调整后结构示意图

2.3 优化风口操作风压

将入炉风压由原来的0.08MPa~0.12MPa提高到0.10MPa~0.13MPa。风压的增加,减少吹炼过程因风管粘结而对风口清理捅打的次数,降低劳动强度;同时风压的增加,使风能到达熔体的更深程度,强化了对炉内熔体的搅拌作用,使熔体和溶剂的交互作用得到加强,提高造渣反应速度。

2.4 通过加入焦粉去除杂质砷和锑

在实践操作中,根据勺样断面判断,确认粗铜已吹炼合格后扒除最后一批渣,以每吨铜5Kg~8Kg的量进行估算,向炉内铺洒焦粉,使炉内保持一定的还原气氛,使粗铜表面渣中砷、锑的高价氧化物(As2O5和Sb2O5)被还原成低价氧化物(As2O3、Sb2O3)后予以挥发并随烟气除去,然后再进行放铜作业。此时需确保烟道适量的抽力,防止烟气外溢。

3 效果评价

对风口、调节阀进行调整,目的是增强高压风对较深部位熔体的搅动作用和烟气抽力,使铅及氧化铅充分上浮挥发、造渣,增强主要杂质铅的去除力度;调整铸渣量和放铜前加入焦粉,主要是规范操作行为,优化生产过程控制,促进铅和氧化铅的挥发力度。

通过以上改进措施的实施,粗铜的含铅量平均降低了5%,粗铜品质提高了3%~6%,由于粗铜品质的提高,增加了铜的回收量,降低了生产加工成本,增加了收益。

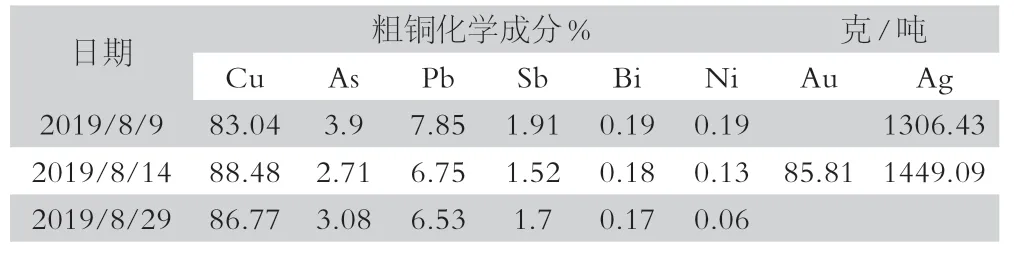

表3 粗铜化学成分

效益测算:

焦粉:550元/吨;

电动阀和仪表:0.75万元;

粗铜产量:13-18吨/日;

粗铜加工成本:4739元/吨;

粗铜:Cu=85%;

生产天数:300天。

以粗铜品位平均提高4%测算,年可多回收铜量:

300*15.5吨/日*4%=204吨;

焦粉费用:300*15.5吨/日*0.0065*550=16623.75元;

年节约生产成本:

204/85%*4739-16623.75-7500=111.3万元。

4 存在的问题及建议

降低靠近放铜口的四个风口高度,增加了压缩风搅动深度,增强铅和氧化铅的挥发,利于铅的去除。但放铜口附近,也是铜进行富集沉淀、杂质上浮形成粗铜熔池的主要区域,因此需判断当吹炼进行到粗铜合格时,要及时关闭或不再捅打靠近铜口的风眼,减少和避免高压风吹入粗铜层,导致铜渣分离不良而使粗铜品质降低。

在实际操作中发现,放铜前加入焦粉的粒度对结果影响较大,面料较多的焦粉不仅杂质多而且燃烧快,作用微弱。对焦粉进行适当的筛分,多采用小于10mm的小焦粒比较经济,效果也好。

5 结语

加强生产过程控制,提升冶炼炉体设施处理复杂物料的能力,是冶炼企业降低生产成本,增加效益的有效途径。在高铅黑铜的吹炼生产中,固定式连续吹炼炉与目前比较普遍采用的转炉相比,由于风眼位置固定,不能根据生产的进行状况,及时调整风口没入深度,保持对熔体的强烈搅拌作用,杂质氧化脱除能力不及转炉。但根据处理的物料特点,通过调整风口位置,弥补不足,并强化和规范生产过程控制,能取得较好的生产收益。