低摩擦速度下CT80油管摩擦磨损性能*

2019-02-20

(1.西安石油大学材料与科学工程学院 陕西西安 710065;2.宝鸡石油钢管有限责任公司国家石油天然气管材工程技术研究中心 陕西宝鸡 721008)

在油井采油过程中,在轴向的压力下或者受到井眼挤压施加载荷的影响,油管和内置电缆将产生随机接触和摩擦。当采油过程造成机械振动时,连续油管便与内置电缆产生往复摩擦磨损,导致油管局部壁厚减薄,从而影响油管安全使用。目前,国内外有关连续油管与内置电缆摩擦磨损的研究非常少,而为保证油管的安全使用,研究摩擦速度对连续油管的摩擦磨损规律以及对连续油管寿命的影响是十分必要的。

通常情况下,摩擦和磨损过程受到载荷、速度、温度场以及润滑状态等因素的影响[1-4]。其中,摩擦速度的大小对磨损起到关键性的作用。目前,相关研究报道主要集中在较高摩擦速度下[5-6]。摩擦副在干摩擦状态下以较高的速度对磨时,随着速度增加合金的磨损率逐渐降低。但是当速度增加至临界速度时,高速摩擦产生的热量会导致摩擦副表面温度上升,摩擦层破裂会激活额外的滑动面,促进更大的延展性或者发生新的磨损机制,磨损率开始上升。研究表明,临界速度取决于施加载荷、热扩散系数及材料表面硬度[7-8]。对于低速摩擦而言,刘玉文等[8]的研究结果表明:铜合金与GCr15钢对磨时,随着摩擦速度的增加磨损率先增大后减小,临界摩擦速度为0.112 m/s。

摩擦是一个复杂多变的过程,而油管与电缆接触时发生的是较低速下2种钢材之间的磨损,且由于是承受固定接触力,电缆与油管的形状决定了随着磨损加剧二者之间的接触应力逐渐降低,因而其磨损机制与文献[8]不完全相同,所以摩擦过程中变应力、低摩擦速度作用下油管的摩擦磨损及剩余强度变化规律需要进一步研究。本文作者研究了采油过程中连续油管与电缆发生低速摩擦时油管的摩擦磨损性能、磨损机制,以及连续油管剩余强度的演变规律。

1 试验材料与方法

1.1 试验材料

CT80连续油管的化学成分如表1所示,试样尺寸为70 mm ×70 mm×4.6 mm,试样中心开有直径7 mm的通孔用于安装试样。电缆长度约为80 mm。用HV显微硬度计测得油管硬度(测试压力3 N)为HV238,电缆钢丝硬度为HV540。试验弯曲电缆以保证仅电缆侧面与油管壁接触,电缆采用钢丝绞制而成,每根钢丝的直径约1.2 mm,如图1所示。试验前依次采用100、400、800、1 000目砂纸打磨油管试样表面,并在丙酮溶液中超声波清洗10 min。

表1油管化学成分(质量分数)

Table 1 Chemical composition of the tubing %

元素CSiMnPSCrMoNiFe含量0.1610.3960.786<0.0050.0010.6560.1230.12997.42

图1 试验过程中电缆与油管安装及电缆特征示意图Fig 1 Schematic of cable and tubing installation and cable characteristics

1.2 试验方法

摩擦磨损试验在MMX-3G多功能摩擦磨损试验机上进行,油管试样在上并与试验机主轴相连,电缆被夹持固定浸泡在充满原油的聚四氟乙烯油浴容器内。原油(密度为961.4 kg/m3)润滑下的摩擦磨损条件为:油管/电缆摩擦副的摩擦速度模拟原油的流速分别选取0.01、0.04、0.07、0.10、0.13 m/s共计 5种试验速度;压力为100 N;砂砾直径约为300 μm,质量分数为8.0%;磨损时间为8 h。试样磨损前后的质量采用分析天平(GL224i-1SCN,精度0.1 mg)称量3次,取平均值。

基于试样失重通过公式(1)计算试样壁厚减薄量:

(1)

式中:ΔT为油管壁厚减薄量(μm);Δw为磨损质量损失(mg);ρ为油管密度 (g/cm3);A为油管磨损面积(cm2)。

采用公式(2)计算试样磨损率:

(2)

式中:Iw为油管磨损率(mg/m);d为油管摩擦痕迹的直径(m);n为8 h内试样总转数(r)。

采用金相显微镜(Neophot21)和扫描电子显微镜(JSM6390A)表征油管磨损形貌。

2 结果与分析

2.1 摩擦磨损性能

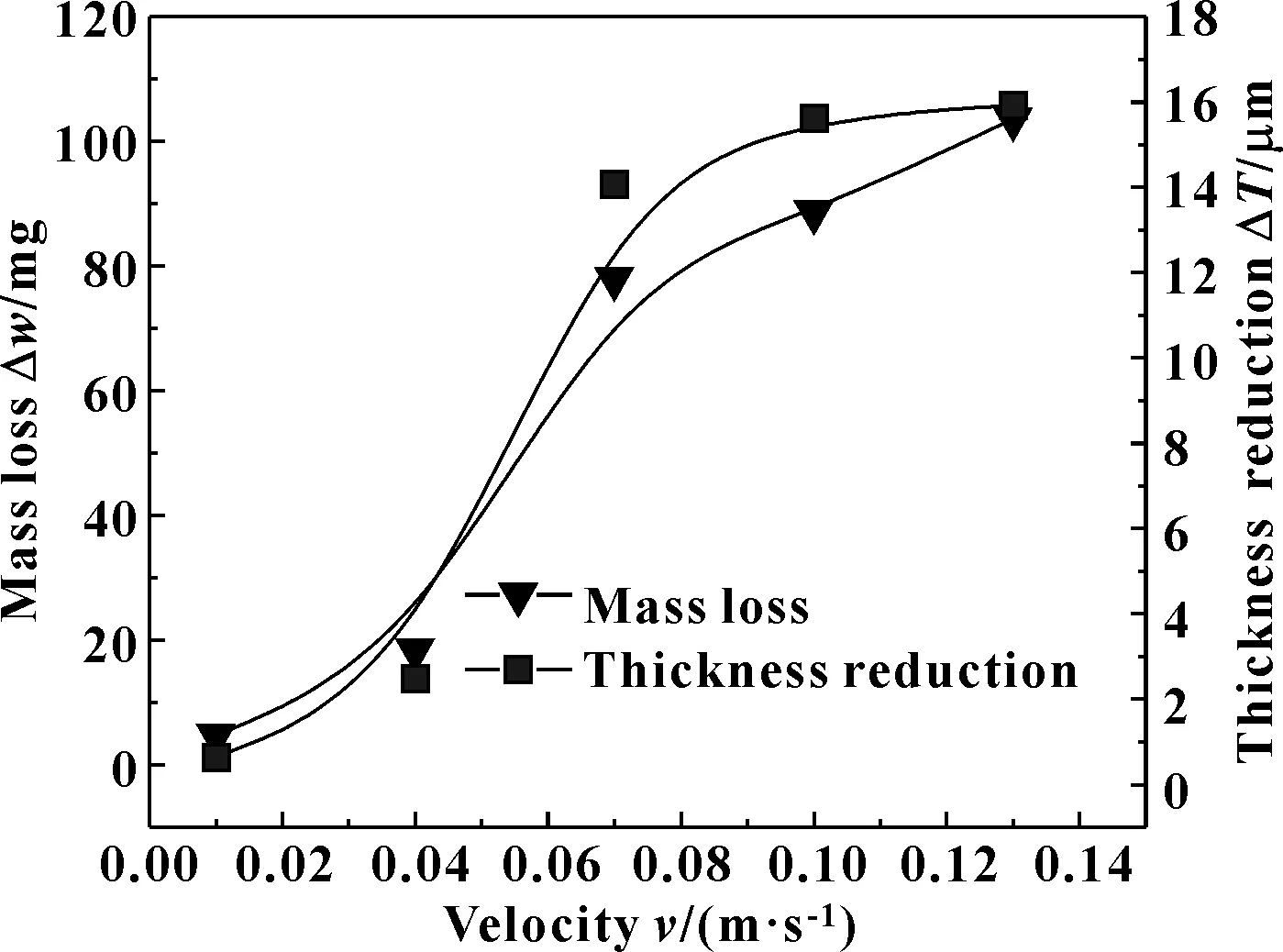

图2所示为摩擦速度对油管磨损量及壁厚减薄量的影响。结果表明:随着摩擦速度增加油管磨损量及壁厚减薄量的变化趋势基本一致;当摩擦速度从0.01 m/s增大至0.07 m/s过程中,油管磨损质量损失及壁厚减薄快速升高;当摩擦速度增加至0.07 m/s以上时油管磨损质量损失及壁厚减薄上升缓慢并逐渐趋于平稳。这是因为,随着摩擦速度增大油管表面凹槽数量增多、深度逐渐加深,这为电缆与油管摩擦表面提供了储油空间,增大了润滑效果;同时,随着磨损质量损失增加电缆与油管接触面积增大,油管与电缆的接触应力变小。因此,随着磨损程度增大,油管与电缆的接触应力是一个逐渐降低的过程。上述因素的联合作用导致油管的磨损质量损失及壁厚减薄量在较大速度时逐渐趋于稳定值。

图2 不同摩擦速度下油管磨损量与壁厚减薄量变化Fig 2 The wear mass loss and thickness reduction as the function of friction velocity

图3所示为不同摩擦速度下油管与电缆的摩擦因数曲线。结果表明:随着摩擦速度增大,电缆/油管之间的摩擦因数升高;当摩擦速度增加至0.07 m/s时摩擦因数趋于平稳。与油管磨损量的变化趋势相同,随着磨损加剧,尽管摩擦因数有上升的趋势,但是油管表面磨痕深度增加为摩擦副提供了额外的润滑油槽,且电缆与油管之间的接触表面增大同样导致摩擦因数降低。因此,摩擦因数在摩擦速度大于0.07 m/s时趋于平稳。

图3 不同摩擦速度下油管/电缆的摩擦因数Fig 3 Friction velocity dependence of friction coefficient between tubing and cable

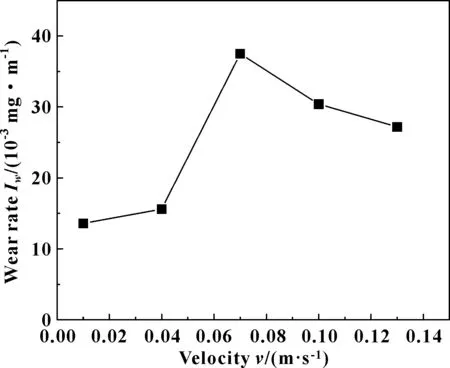

图4所示为磨损率随着摩擦速度的变化规律。当摩擦速度从0.01 m/s增加至0.07 m/s时磨损率增大;在摩擦速度为0.07 m/s时油管磨损率最大,约为35×10-3mg/m;随后摩擦速度再增加磨损率却呈减小的趋势。基于油管壁厚减薄及摩擦因数分析可知磨损率的变化规律属于可预期结果。导致磨损率下降的主要原因可能是磨损机制的改变[5]。

图4 摩擦速度对油管磨损率的影响Fig 4 Wear rate of tubing as a function of friction velocity

2.2 磨损形貌及机制分析

图5所示为油管试样摩擦磨损后的表面形貌。摩擦速度为0.01 m/s时,试样表面出现划痕,磨痕深度较小、数量较少,仍然能清晰辨别砂纸打磨痕迹,如图5(a)所示。随着摩擦速度的增加,试样的磨痕深度逐渐增大,试样打磨痕迹逐渐消失。当摩擦速度增加到0.07 m/s以上时,电缆与油管发生摩擦的区域打磨痕迹完全消失,磨痕数量较多、深度较大,如图5(d)、(e)所示。

为更清晰地表征油管试样表面的磨损形貌,采用扫描电镜进一步研究了油管表面形貌,如图6所示。与图5结果相同,油管试样表面出现不同程度的犁沟。同时油管试样表面出现腐蚀坑,且随着速度升高腐蚀坑尺寸增加、数量增多,如图6中箭头所示。这表明磨损过程中油管发生了腐蚀,且摩擦速度越大腐蚀越严重。油管磨损过程中其表面不断出现新鲜表面,与原始表面相比,新鲜表面由于位错、缺陷等因素增多导致表面能升高,表面处于非平衡状态,极易与原油中的水分等反应形成腐蚀物。同时,由于腐蚀产物疏松,其与致密氧化膜降低摩擦因数的作用[9]不同,疏松的腐蚀产物极易脱落导致油管新鲜表面不断曝露,这导致油管表面在磨损过程中一直处于高能状态,并且随着摩擦速度增大油管曝露在原油中的新鲜表面越多,油管腐蚀越严重。因此,油管表面发生了腐蚀磨损,且摩擦速度越高腐蚀磨损越严重。

图5 不同摩擦速度下油管表面摩擦磨损形貌(100 N)

Fig 5 The surface morphologies of tubing after wear tests at different friction velocities(100 N)

图6 不同摩擦速度下油管表面腐蚀形貌(100 N)Fig 6 Corrosion morphologies of tubing after wear tests with different friction velocities(100 N)

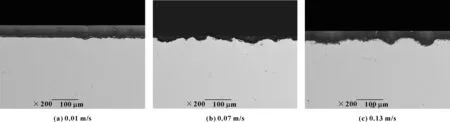

图7所示为油管试样截面形貌图。由表面形貌图图6和截面形貌图图7可看出:所有试样均出现一定数量的磨损沟槽,且随着相对摩擦速度升高沟槽深度逐渐增大、数量也随之增加,因此随着相对摩擦速度增加油管磨损程度增大。其主要原因为:摩擦速度增加导致油管与电缆的磨损加剧,与油管接触的电缆钢丝数量增多。由油管截面图图7(a)—(c)可看出:沟槽边缘的金属发生凸起,在沟槽两侧边形成脊缘,这表明磨损过程中沟槽发生了明显的塑性变形。基于表面及断面磨损形貌可知:油管典型磨损形貌为犁沟+塑性变形+腐蚀产物+点蚀坑。因此,文中试验条件下油管表面的材料损失主要由磨粒磨损与腐蚀磨损造成。

图7 摩擦速度对油管断面形貌的影响Fig 7 The influence of friction velocity on section morphology of tubing

图8所示为磨损断面的金相组织。结果表明,基体与犁沟两侧晶粒形态完全不同,犁沟两侧及犁沟底部的晶粒均被拉长,如图8中白色标记圈内所示。因此,油管发生的主要为高应力作用下的冷塑性变形,其主要原因为原油润滑及冷却作用,油管磨损面发生变形时的温度较低。基于前文分析可知:随着摩擦速度增加油管腐蚀趋于严重,但是磨损区域的冷变形强化增加。因此,随着摩擦速度的增大,腐蚀磨损造成的材料损失越来越严重,相反磨粒磨损造成的损失越来越低。

图8 不同摩擦速度下油管磨损断面的金相组织形貌Fig 8 The cross-sectional microstructure and morphology of tubing after wear test

2.3 剩余强度分析

通常情况下,磨损后油管剩余强度的计算方法是基于月牙形模型的最小壁厚法[10-12],但由于电缆钢丝绞线特征,磨损形貌近似为“正弦曲线”。因此,文中油管剩余强度基于API TR 5C3-2008公式[13]及最大磨损深度计算,油管屈服强度由当量屈服强度代替。

图9所示为摩擦速度对油管剩余抗内压强度及抗挤毁强度的影响规律。

图9 摩擦速度与油管剩余抗内压强度及抗挤毁强度的关系Fig 9 Variation of collapsing strength and residual internal pressure strength of tubing with velocities

结果表明:随着摩擦速度增加油管剩余抗内压及抗挤毁强度逐渐降低,且二者降低规律基本一致,均呈现先缓慢降低后急剧降低,最后强度降低趋势趋于稳定。这意味着摩擦速度升高到一定值后剩余强度基本与摩擦速度无关。另外,油管抗挤毁及抗内压强度的降低量有限,仅为油管原始抗挤毁及抗内压强度的0.7%和1.2%。因此,电缆钢丝与油管经历8 h对磨后,油管的剩余抗内压强度变化程度较小,且基于强度变化与摩擦速度的关系可知,在采油过程中电缆钢丝与油管内壁磨损造成的油管损伤基本可以忽略。

3 结论

(1)文中试验情况下,CT80油管与电缆配副时,随着摩擦速度增加,油管磨损量及壁厚减薄量先增大后趋于平稳。

(2)采油过程中,磨粒磨损与腐蚀磨损2种机制共同作用于CT80油管,但是随着摩擦速度升高,由于接触应力的降低及冷变形强化,磨粒磨损造成油管损失降低,腐蚀磨损造成的损失升高。

(3)CT80油管与电缆在较低速范围内(约0.13 m/s)对摩时,摩擦因数随摩擦速度先增大后趋于平稳;磨损率随着摩擦速度的增加先增大后减小,在摩擦速度为0.07 m/s时磨损率最大,约为35×10-3mg/m。

(4)较低速(约0.13 m/s)下,随着摩擦速度增加CT80油管的剩余抗挤毁强度以及剩余抗内压强度均呈现先降低后趋于平稳的趋势,最大降低量约为油管原始抗挤毁及抗内压强度的0.7%和1.2%。因此,低速情况下,电缆对油管剩余抗挤毁强度及剩余抗内压强度的影响基本可以忽略。