ZrO2晶型对铜基粉末冶金摩擦材料摩擦学性能的影响*

2019-02-20

(中南大学粉末冶金国家重点实验室 湖南长沙 410083)

在高速铁路系统中,制动摩擦材料关系着列车运行的安全、平稳及舒适性,为高铁系统的高效运行提供了保障[1-2]。粉末冶金摩擦材料被广泛应用于高速列车制动系统中,为适应高速列车运营速度不断上升的趋势,需进一步提高粉末冶金摩擦材料的性能来匹配更高速度的制动要求[3]。

更高的制动速度需摩擦材料提供高而稳定的摩擦制动力,而粉末冶金摩擦材料中的摩擦组元用于调节机械相互作用力的大小,增加滑动阻力,是保障高速制动过程中摩擦材料制动性能的关键组元之一[4-5]。其中,ZrO2因具有硬度高、熔点高、耐磨性好、化学性质稳定等特点,成为近年来高速列车制动闸片摩擦组元的研究热点[6-7]。CHANDRA等[8]采用加入大量ZrO2等提高并稳定制动盘片系统的摩擦因数;王秀飞等[6]研究了ZrO2对列车制动材料摩擦磨损性能的影响,发现在高速条件下添加ZrO2对材料摩擦因数有所提高,且降低了材料磨损量。但是,目前国内外学者仅定性地研究了ZrO2的添加对摩擦材料性能的影响,而未深入分析及对比不同晶型ZrO2对材料摩擦磨损性能的影响及作用机制。

ZrO2随着温度变化存在3种不同的晶型,室温及较低温度下为单斜相,随着温度升高转变为四方相,极高温度转变为立方相[9]。而在ZrO2中加入一定量的稳定剂(如Y2O3、CaO) 并形成置换固溶体后,可使同素异构转变温度大大降低,从而在室温下可获得稳定的ZrO2高温相(四方相、立方相)[10-11]。其中,由于纯四方相ZrO2在低温下易转变为单斜相,若要保证四方相ZrO2在低温下稳定存在,必须限制其尺寸在较小范围内[12],而粉末冶金用摩擦组元需要有一定的颗粒大小,从而保证摩擦表面与对偶有合适的啮合,同时保证其在基体中具有良好的结合强度[13],因此纯四方相ZrO2不适合作为摩擦材料中的摩擦组元。因此,本文作者采用单斜相和立方相的ZrO2作为铜基粉末冶金摩擦材料的摩擦组元,研究不同制动速度条件下含不同晶型ZrO2摩擦材料的摩擦学性能,深入探究ZrO2晶型对粉末冶金摩擦材料摩擦学性能的作用机制。

1 试验部分

1.1 试验材料及制备

试验采用的主要原材料为单斜相ZrO2、立方相ZrO2(添加CaO并进行稳定化处理)、铜粉以及石墨,其主要技术参数如表1所示。图1示出了单斜相和立方相ZrO2的颗粒外部及内部显微形貌,可见2种粉末形貌均为带棱角的多边形结构且内部完整致密。其中单斜相ZrO2颗粒棱角较钝,表面较粗糙;立方相ZrO2颗粒表面光滑平整且棱角尖锐。图1(b)、(d)中周围黑色区域为镶嵌用的树脂材料,颗粒内部形貌是经过树脂镶嵌后在磨抛机上平磨及抛光后在显微镜下观察所得。

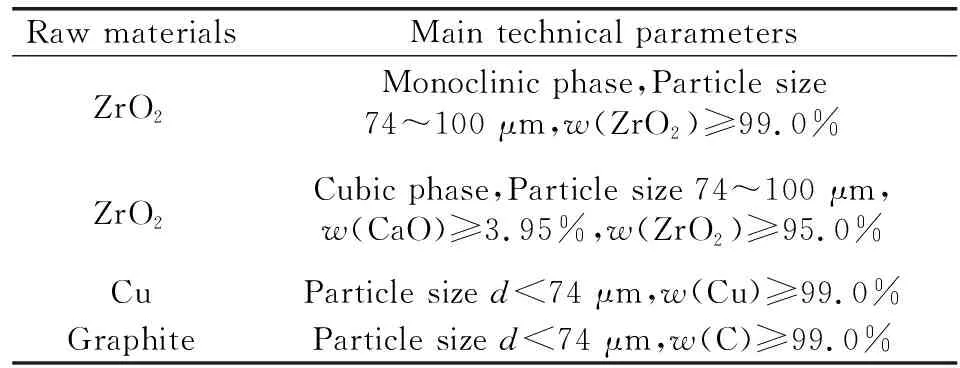

表1 原材料的主要技术参数Table 1 Main technical parameters of raw materials

图1 单斜相与立方相ZrO2颗粒形貌Fig 1 Morphology of particles of two phases of ZrO2(a)surface of monoclinic ZrO2 particles;(b)interior of monoclinic ZrO2 particles; (c)surface of Cubic ZrO2 particles;(d)interior of Cubic ZrO2 particles

选用2种不同晶型ZrO2粉末制备铜基粉末冶金摩擦材料,成分设计如表2所示。按表所示比例称量粉末并混合均匀,在400 MPa压力下压制成形,然后加压烧结(烧结压力为2.1 MPa,烧结温度为970 ℃,保温时间为3 h,保护气氛为H2,水冷至120 ℃出炉)。将烧结后的材料按JB/T 7269-2007加工成φ75 mm×53 mm标准环形试样。

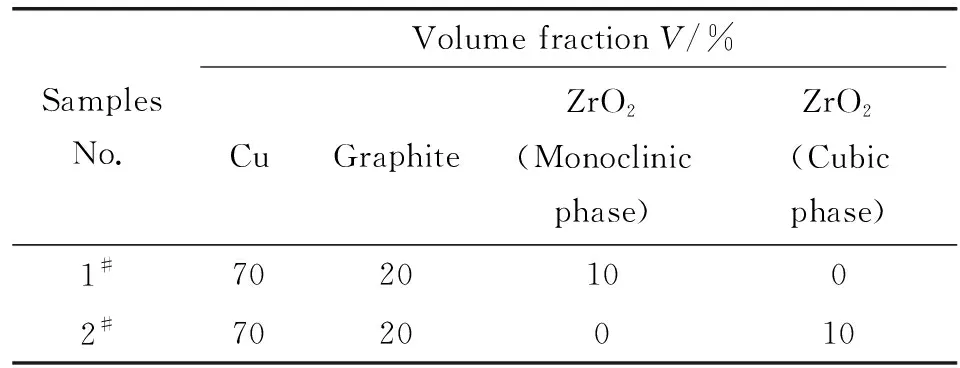

表2 材料的成分设计Table 2 Composition design of materials

1.2 性能检测

利用310HBS-3000型布氏硬度计测量试样4个不同位置的硬度,取其平均值作为摩擦试样硬度。采用BUEHLER 5104型显微维氏硬度计测量试样中10个不同位置ZrO2颗粒的硬度,取其平均值作为2种晶型ZrO2颗粒的显微硬度。利用D/max 2550型X射线衍射仪分析烧结后ZrO2的晶型。采用MM-3000型摩擦试验机并用环-环接触方式进行摩擦磨损性能测试(对偶材料选用30CrSiMoVA合金钢,硬度为HRC37~42)。试验参数为:制动压力0.6 MPa,转动惯量0.35 kg·m2,制动速度分别为2 000、4 000、6 000、8 000 r/min。每个试样进行10次摩擦试验,并用千分尺测量摩擦试验前后试样的厚度,计算试验前后试样厚度的差值作为其线磨损量。用KH 7700型光学表面分析仪对摩擦试验后的试样磨损表面形貌进行观察,并利用QUANTA FEG 250型扫描电子显微镜观察试样表面及磨屑形貌。

2 结果与讨论

2.1 显微组织及硬度分析

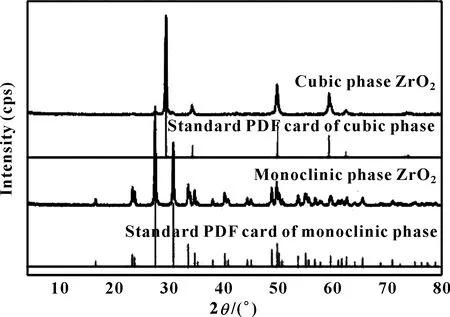

图2所示为烧结后含2种晶型ZrO2的摩擦材料试样经过化学溶解后,得到的ZrO2残余粉末的XRD衍射分析结果。经与标准PDF卡片对比后可知:ZrO2仍分别为单斜相与立方相,与ZrO2烧结前后相结构相同。

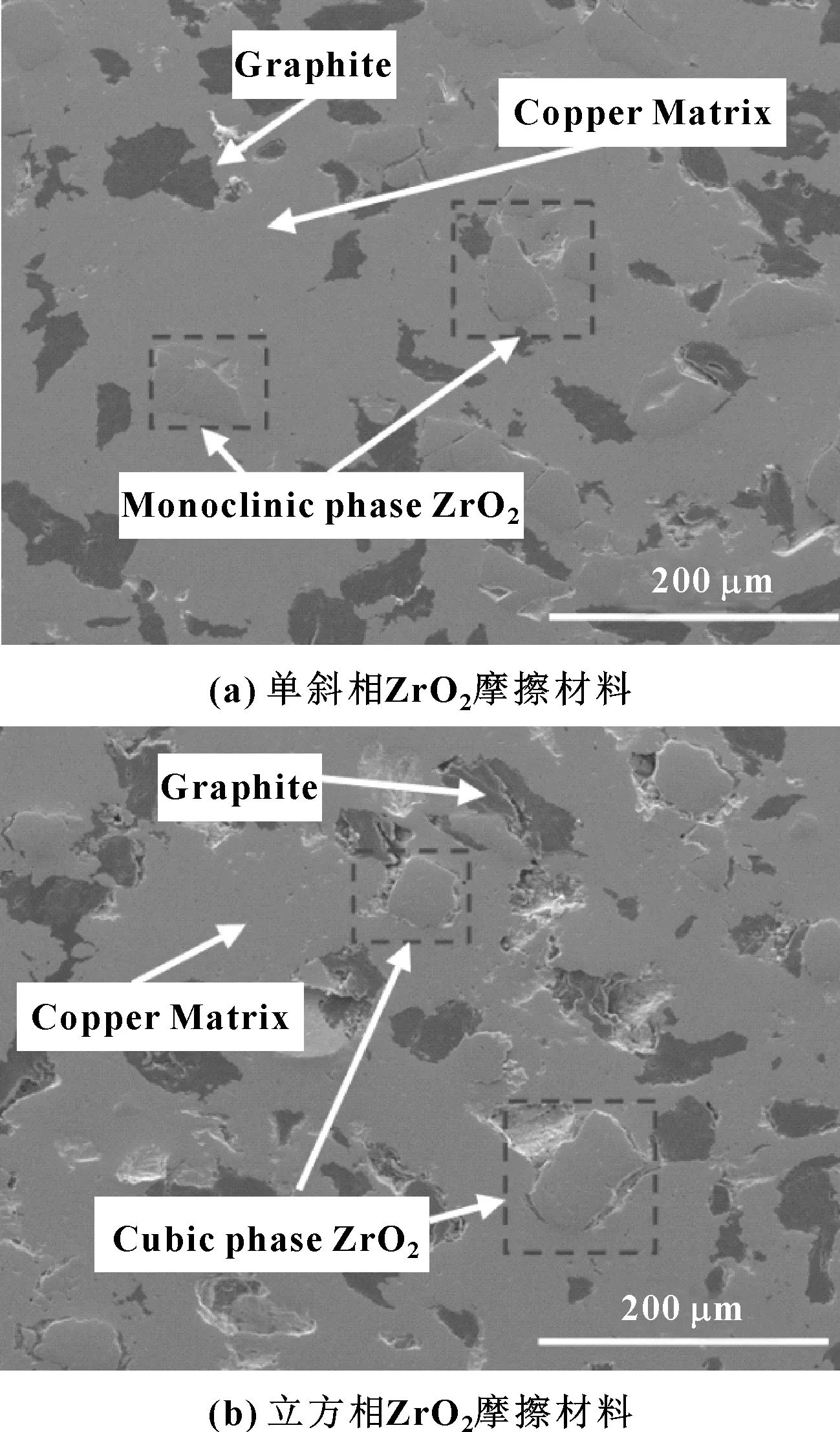

图3所示分别为添加2种晶型ZrO2摩擦材料试样的显微组织形貌图。其中,铜基体呈现浅灰色;石墨为黑色颗粒状或条状;2种晶型的ZrO2颗粒均为浅灰色,与铜基体衬度差异较小,呈不规则多边形均匀分布于材料基体之中。

图2 烧结后2种晶型ZrO2的X射线衍射分析结果Fig 2 XRD on two phases of ZrO2

图3 2种晶型ZrO2摩擦材料的显微组织形貌图Fig 3 Microstructure of friction materials containingtwo phases of ZrO2(a)friction materials containing monoclinic ZrO2; (b)friction materials containing cubic ZrO2

图4(a)、(b)所示分别为烧结后单斜相与立方相ZrO2颗粒及其与基体界面结合的组织形貌图。可知:单斜相ZrO2颗粒与基体之间界面结合较为紧密,而立方相ZrO2颗粒与基体之间的界面结合较差,结合处存在明显的缝隙。由图4(a)可知:经过烧结过程,单斜相ZrO2颗粒内部产生了大量微裂纹,并出现少量孔隙。这是在升温过程中由于单斜相的ZrO2会沿轴向发生各向异性的膨胀(沿a、c轴膨胀系数高,沿b轴膨胀系数低),同时ZrO2颗粒内部各晶粒间存在位向差异,在加压烧结的作用下裂纹及孔隙产生[9]。而立方相ZrO2颗粒由于相烧结过程的膨胀是沿单轴进行的,膨胀均匀性更好,所以烧结后内部结构完整且致密,如图4(b)所示。

图4 烧结后2种摩擦材料中ZrO2颗粒及界面形貌图Fig 4 Morphology of interface bonding and two phases of ZrO2after sintering(a)friction materials containing monoclinic ZrO2;(b)friction materials containing cubic ZrO2

同时,由于单斜相的ZrO2颗粒棱角较钝,形状更接近于球形,比表面积较高,与铜基体形成的接触界面较多,且烧结过程中ZrO2颗粒的体积膨胀效应促进了颗粒与基体的界面结合,增加了摩擦材料基体中的内应力,因此颗粒与基体之间的界面结合较为紧密;而对于立方相的ZrO2颗粒,其表面光滑平整,棱角尖锐,同时由于其与铜基体的膨胀系数存在差异,且在烧结过程中无相变带来的明显体积变化,故立方相ZrO2颗粒与基体的界面结合较差,结合处产生较为明显的缝隙。

表3列出了材料中2种晶型ZrO2颗粒显微维氏硬度与材料布氏硬度,单斜相ZrO2颗粒显微维氏硬度较低,而立方相ZrO2颗粒显微维氏硬度较高;对于材料宏观硬度,含单斜相ZrO2的摩擦材料布氏硬度

反而较高,而含立方相ZrO2的摩擦材料布氏硬度较低。布氏硬度因其测量的压痕面积较大,能够较全面反映较大范围内各个组元组成整体的综合性能,因此其值受组元之间的界面结合情况影响较大;而显微维氏硬度测量范围更小,测量目标更精确,能够精准采集到单一颗粒的硬度数据。依据上文分析,基于ZrO2与铜基体形成的界面结合特点,虽然单斜相ZrO2具备较低的颗粒硬度,但其与基体的结合效果更好,因而,其摩擦材料的布氏硬度稍高;而立方相ZrO2颗粒硬度虽高,但其与基体界面结合较差,界面不能够更好地传递载荷,故其对基体产生的颗粒强化效果较差,摩擦材料的布氏硬度稍低。

表3 单斜相与立方相ZrO2的颗粒硬度与对应材料硬度Table 3 Hardness of particles and friction materials containing two phases of ZrO2

2.2 ZrO2晶型对材料摩擦磨损性能的影响

摩擦因数的稳定系数由如下公式定义:

(1)

图5(a)示出了含2种晶型ZrO2摩擦材料的摩擦因数变化曲线。随着制动初速度的增大,二者的摩擦因数均呈现降低的趋势。其中,含单斜相ZrO2的摩擦材料在各个制动速度下均具有较高的摩擦因数,而含立方相ZrO2的摩擦材料虽在低速下的摩擦因数较低,但随制动速度增大其摩擦因数的降低幅度较小。图5(b)所示为2种晶型ZrO2摩擦材料摩擦因数稳定系数的变化曲线,可知:在制动速度2 000~4 000 r/min之间,2种摩擦材料的摩擦因数稳定系数无明显变化;随着制动速度增大,当制动速度为6 000 r/min以及8 000 r/min时,2种摩擦材料的摩擦因数稳定系数均明显减小。整体而言,单斜相ZrO2摩擦材料的稳定系数在不同制动速度条件下均高于立方相ZrO2摩擦材料。

图5 摩擦材料的摩擦因数及其稳定系数变化曲线Fig 5 Variation curves of friction coefficient(a) and stability coefficient(b) at different braking speed

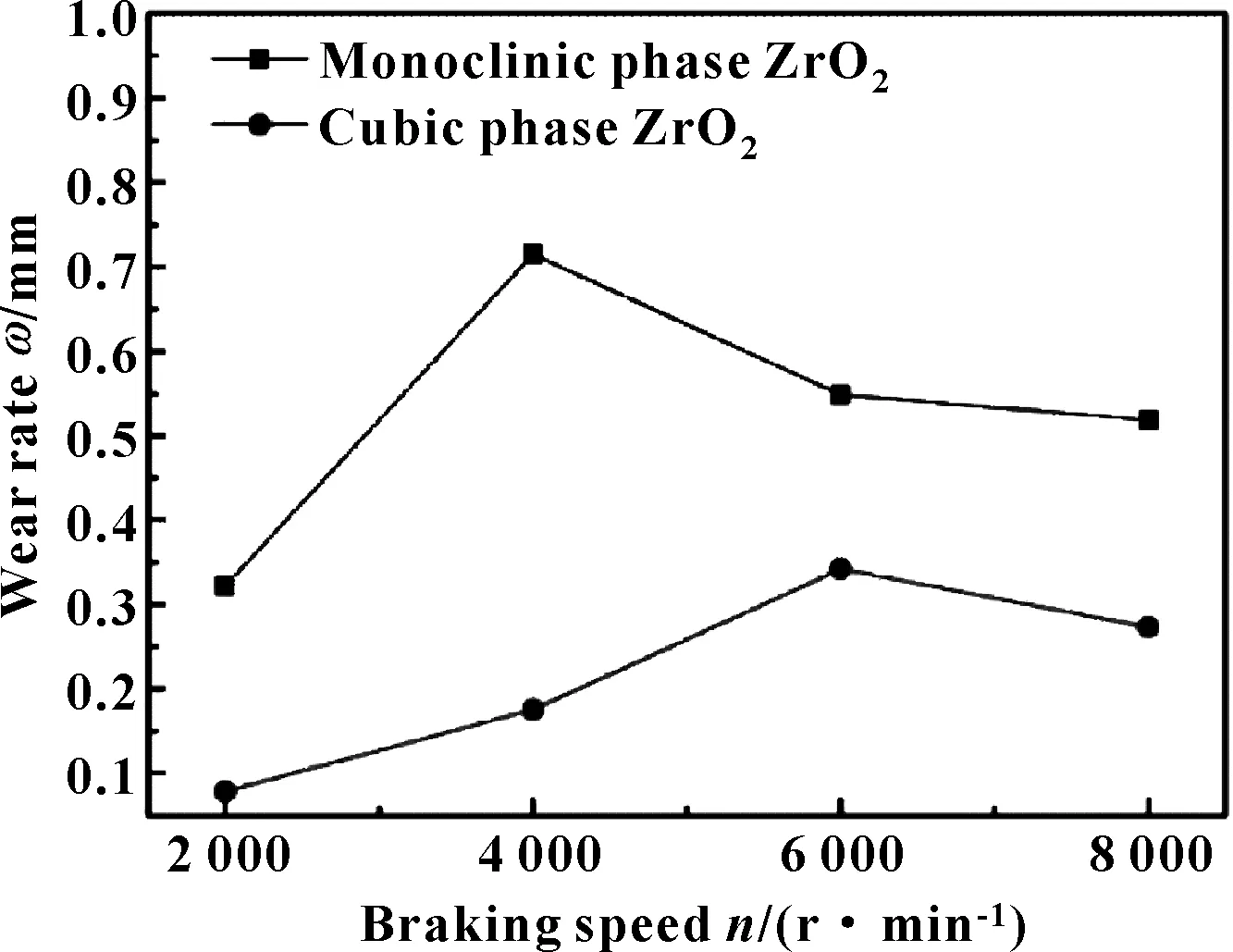

图6所示为含2种晶型ZrO2摩擦材料的磨损量随制动速度变化的曲线。随着制动速度的增大,2种摩擦材料线磨损量均呈现先升高后降低的趋势。对于单斜相ZrO2摩擦材料而言,当制动速度为4 000 r/min时,其线磨损量最高;而对于立方相ZrO2摩擦材料而言,当制动速度达6 000 r/min时,其线磨损量最高。总体而言,单斜相ZrO2摩擦材料线磨损量明显高于立方相ZrO2摩擦材料。

图6 摩擦材料的线磨损量变化曲线Fig 6 Variation curves of linear wear loss in different braking speed

2.3 含2种晶型ZrO2摩擦材料的磨损表面及磨屑分析

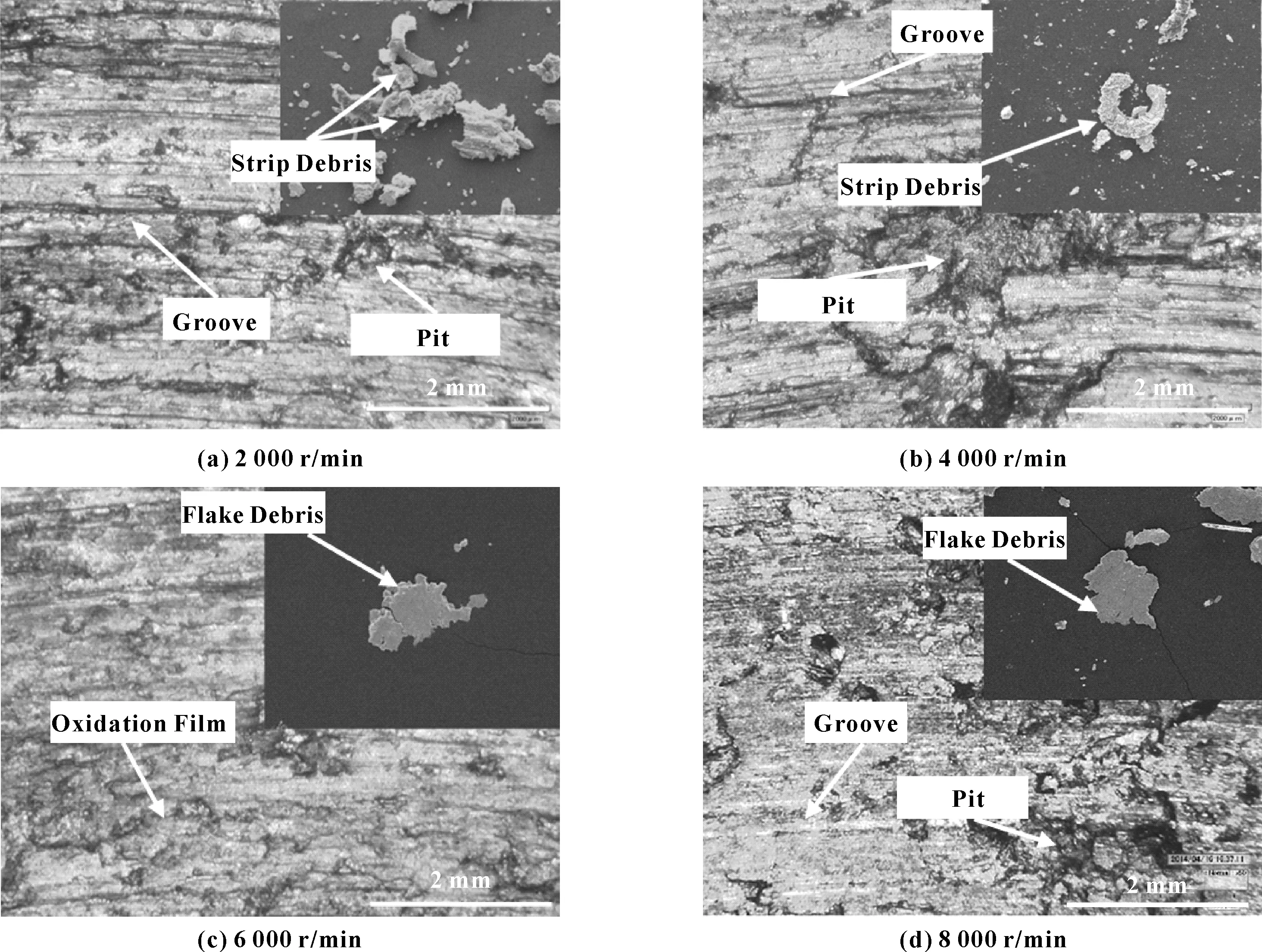

图7所示为不同制动速度下(2 000、4 000、6 000、8 000 r/min)含单斜相ZrO2的摩擦材料的磨损表面形貌,其中附在每张图右上方的小图为对应制动过程中收集到的典型磨屑形貌图。

图7 单斜相ZrO2摩擦材料在不同制动速度条件下的磨损表面及磨屑形貌Fig 7 Worn surface and wear debris morphology of friction materials containing monoclinic ZrO2 at different braking speed

由图7(a)、(b)可知:材料的磨损表面有较多长且深的犁沟,且有部分凹坑,同时观察到所收集的磨屑中有明显的条状犁削磨屑。由图7(c)、(d)可知:随着制动速度的提高,摩擦材料表面逐渐形成较完整的氧化膜,同时观察到收集的磨屑中主要为薄片状磨屑,此时磨损表面产生的凹坑为材料表面剥落残留形成。

图8所示为含立方相ZrO2的摩擦材料在不制动速度下(2 000、4 000、6 000、8 000 r/min)的磨损表面形貌。由图8(a)、(b)可知:当制动初速度为2 000~4 000 r/min时,含立方相ZrO2的摩擦材料表面存在大量的犁沟,此时观察到的磨屑以条状磨屑和颗粒状磨屑为主;而当制动初速度提高至6 000 r/min时,如图8(c)所示,摩擦材料表面存在不完全覆盖的氧化膜,并且依然存在较明显的犁沟,并产生块状磨屑;当制动初速度达到8 000 r/min时,如图8(d)所示,与加入单斜相ZrO2的材料类似,此时材料表层形成了完整的氧化膜,产生的磨屑形貌主要为薄片状。

2.4 ZrO2晶型对摩擦材料摩擦磨损机制的影响

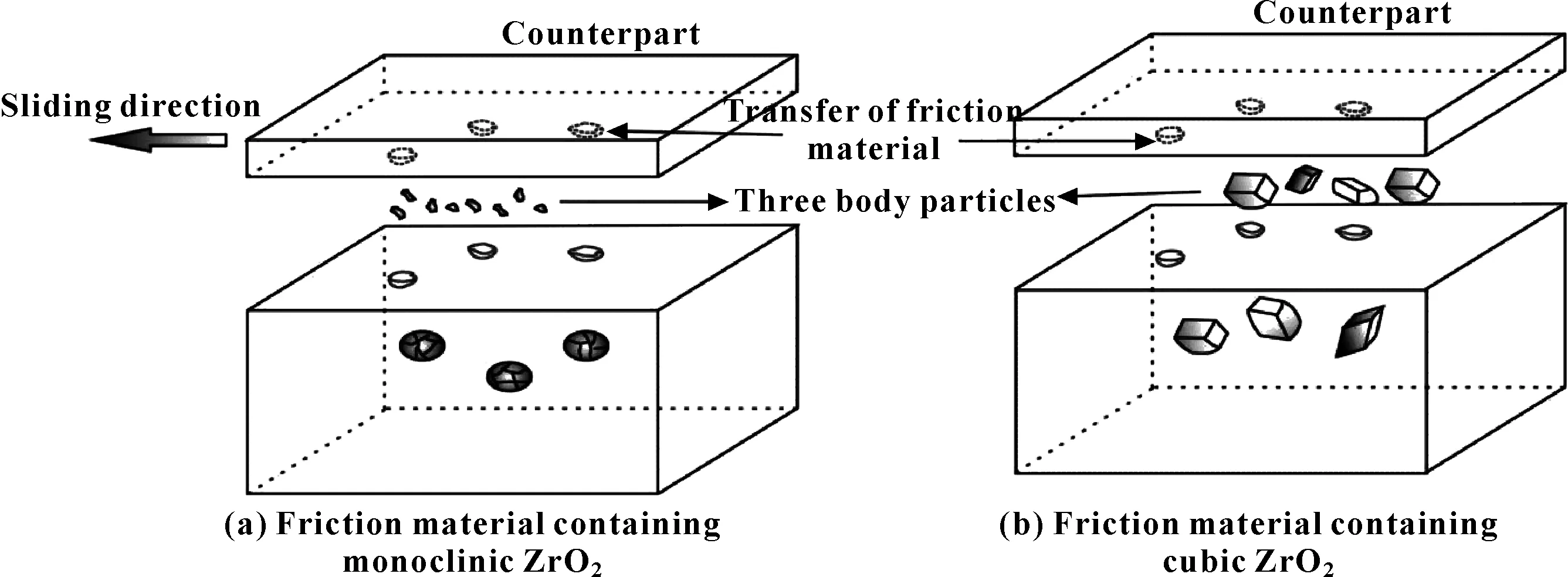

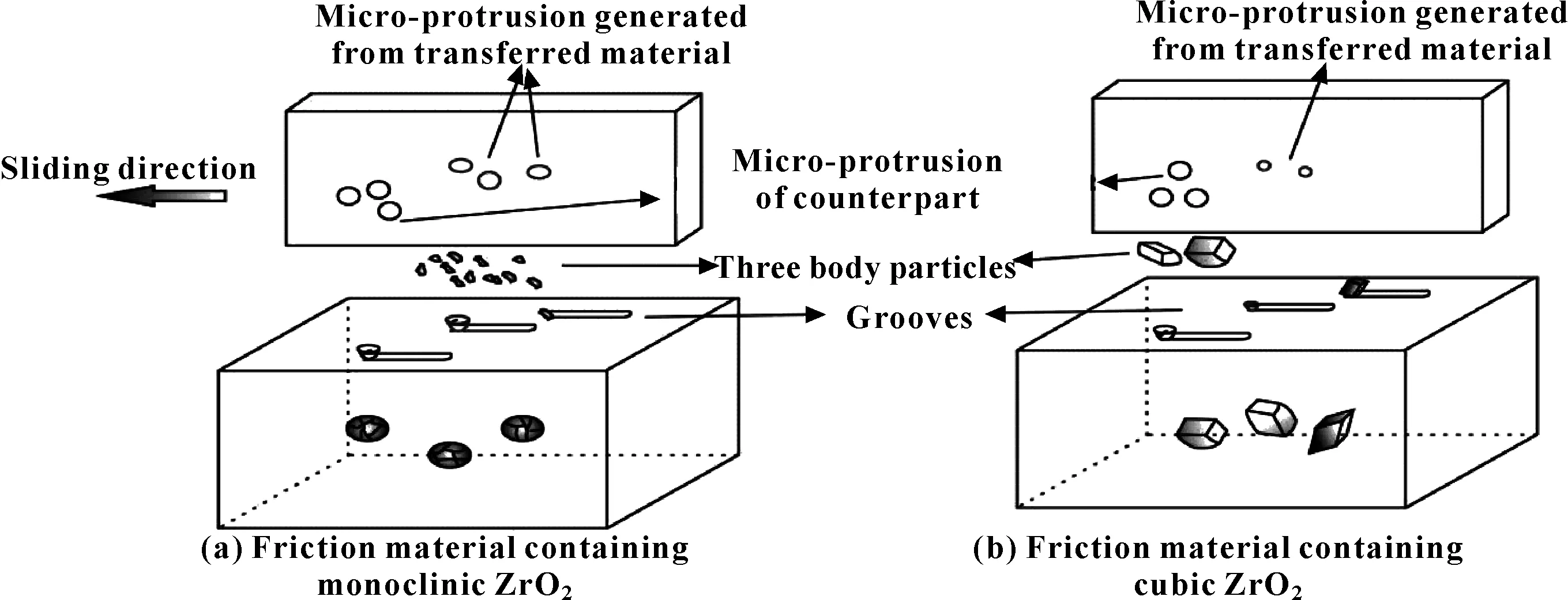

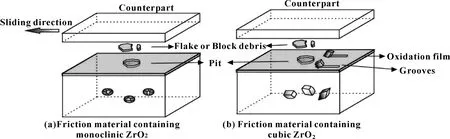

摩擦磨损性能差异来源于2种晶型ZrO2的性质及其对材料摩擦学性能的影响。摩擦过程中,在法向载荷作用下,由于对偶表面较硬,而材料表面主要为软相铜基体,正压力作用的软相铜基摩擦材料与对偶表面较高的微凸体之间会彼此啮合,形成黏着点,导致制动过程中软的摩擦材料会部分转移至对偶表面,经过黏附聚集形成新的微凸体,造成黏着磨损,其磨损机制如图9所示。由于对偶材料表面存在大量微凸体,其与由摩擦材料表面转移而来的黏着点及分布于摩擦界面的硬质第三体,对摩擦材料表面进行刮擦,形成了较多长且深的犁沟,造成了大量的犁削磨损,其磨损机制如图10所示。

当制动速度为2 000~4 000 r/min时,对于添加单斜相ZrO2的材料而言,由于烧结过程导致了ZrO2颗粒裂纹的产生,在制动压力和制动能量的影响下,材料中ZrO2颗粒易破碎,作为摩擦组元难以起到去除对偶表面转移材料所形成的微凸体的作用,导致黏附聚集的转移材料不断增多,造成黏着磨损。同时,转移到对偶表面的材料及对偶本身的硬质微凸体造成了大量的犁削磨损。此阶段由于黏着与犁削现象同时存在,含单斜相ZrO2的摩擦材料摩擦因数及磨损量均较高;而对于添加立方相ZrO2的摩擦材料而言,由于ZrO2颗粒硬度较高,且颗粒在烧结过程中仍保持内部完整,因此其能够有效去除对偶表面上的材料转移,降低了黏着磨损发生的趋势。但由于立方相ZrO2与基体结合较弱,易在摩擦过程中发生剥落,游离的第三体硬质颗粒增多,能一定程度上减弱材料与对偶之间的接触啮合现象,减弱黏着磨损的同时,第三体对材料的犁削磨损仍然存在。此阶段,由于黏着现象较弱,含立方相ZrO2材料的摩擦因数及磨损量均低于含单斜相ZrO2的材料;同时,由于磨损机制的差异,立方相ZrO2颗粒多以大颗粒剥离材料表面,在制动过程中一定程度影响到材料制动的平稳性,而对于单斜相ZrO2摩擦材料,其以小颗粒形式剥离材料表面,在制动过程中材料与对偶之间接触更为平稳,因此其摩擦因数稳定系数明显高于立方相ZrO2摩擦材料。

图9 单斜相与立方相ZrO2摩擦材料黏着磨损机制示意图Fig 9 Adhesive wear of friction materials containing monoclinic and cubic phase ZrO2

图10 单斜相与立方相ZrO2摩擦材料犁削磨损机制示意图Fig 10 Plough wear of friction materials containing monoclinic and cubic phase ZrO2

在制动速度为6 000~8 000 r/min时,由于摩擦因数偏高,添加单斜相ZrO2的摩擦材料具有更高的制动效率,单位时间内制动产生的热量远大于传递到环境中的热量,因此其制动过程聚集的摩擦热亦较高。在制动压力与制动热量聚集的双重作用下,材料表面形成一层氧化膜,由于其成分主要由铜的氧化物组成,硬度较高,既能阻碍基体与剥落的硬质颗粒之间的直接接触,减弱第三体犁削基体的程度,又能在一定程度上保护材料表面,使其不被对偶表面上较高的微凸体犁削,黏着与犁削的现象减弱,造成此时摩擦因数快速下降,同时此阶段磨损量降低,主要磨损机制由犁削磨损与黏着磨损转变为剥层磨损。其形成的片状或块状磨屑是由于疲劳的影响,氧化膜逐渐萌生裂纹并扩展,导致最终脱落。图11所示为其磨损机制。

而对于含立方相ZrO2的摩擦材料,当制动速度为6 000 r/min时,由材料表面不完整的氧化膜形貌可知,摩擦表面形成的氧化物在摩擦进行的过程中一部分被磨掉。这是由于材料表面氧化膜形成的速率要小于其磨损速率,因而氧化膜不能完全覆盖住材料表面并阻止微凸体对材料的进一步犁削;同时对偶表面的微凸体经历制动过程中的高温氧化之后硬度提高,犁削作用增强,所以此时材料主要的磨损机制为犁削磨损与氧化磨损。磨损量提高的原因是由于在制动速度提升的情况下,摩擦材料制动距离提升,同时由于没有形成完整的氧化膜,犁削磨损现象仍然存在,因此摩擦因数下降幅度要小于含单斜相ZrO2的摩擦材料。而当制动速度达到8 000 r/min时,材料表层形成了完整的氧化膜,此时氧化膜能够较好地保护基体材料,大大降低了材料磨损的程度,材料的磨损机制由犁削磨损及氧化磨损向剥层磨损转变,同时磨损量及摩擦因数开始下降。该阶段,由于氧化膜的不断形成及被破坏,以及材料中形成较完整氧化膜的区域与剥落凹坑区域厚度不一致,造成摩擦材料与对偶之间的接触平稳性明显下降,因此2种材料的摩擦因数稳定系数均呈显著下降趋势。

图11 单斜相与立方相ZrO2摩擦材料剥层磨损机制示意图Fig 11 Delamination wear of friction materials containing monoclinic and cubic phase ZrO2

3 结论

(1)单斜相ZrO2颗粒表面粗糙、近球形,在烧结过程中与铜基体形成了较好的界面结合;立方相ZrO2颗粒表面光滑且棱角尖锐,与铜基体形成的界面结合较差。

(2)单斜相ZrO2摩擦材料摩擦因数及其稳定系数均高于含立方相ZrO2的摩擦材料。随着制动速度增大,2种晶型ZrO2摩擦材料的摩擦因数均降低,但立方相ZrO2摩擦材料的摩擦因数降低幅度较小。2种晶型ZrO2摩擦材料磨损量均呈现先上升后降低的趋势,其中含单斜相ZrO2的摩擦材料在制动速度为4 000 r/min时磨损量达到最大值,而含立方相ZrO2的摩擦材料在制动速度为6 000 r/min时磨损量达到最大值,且单斜相ZrO2摩擦材料的磨损量在各制动速度条件下明显高于立方相ZrO2摩擦材料。

(3)随制动速度提升,单斜相ZrO2摩擦材料主要磨损机制由黏着磨损与严重犁削磨损转变为剥层磨损;而立方相ZrO2摩擦材料主要磨损机制由犁削磨损转变为犁削磨损与氧化磨损,最后转变为剥层磨损。