核电厂汽轮机差胀探测器摩擦转子问题分析与处理

2019-02-11

(中广核工程有限公司,广东 深圳 518124)

某核电厂使用HN1119-6.43/280/269-H型汽轮机,该汽轮机为饱和蒸汽、单轴、4缸、6排汽、中间再热、冲动凝汽式半速汽轮机,使用9级高压和4级中压的高中压合缸[1],该型汽轮机为ALSTOM技术许可国产化制造的压水堆核电用汽轮机。调试期间汽轮机热抽真空试验过程中,电动盘车启动后汽轮机转子以8 r/min的盘车转速旋转,汽轮机轴封蒸汽系统按计划正常投运,当轴封蒸汽母管温度达到95.6 ℃时,现场巡检人员发现汽轮机前箱附近有机械摩擦的异常声响,因异常声响来源不明,热抽真空试验暂停。为了查明问题原因,调试人员按照以下3个步骤对异响的来源进行检查:1)单独启动辅助盘车;2)单独启动电动盘车;3)启动电动盘车后,投运汽轮机轴封蒸汽系统。经过试验,前两步检查均未发现有异常声响;执行第3步检查,当汽轮机轴封蒸汽投入后,异常声响复现,目视观察发现汽机HIP转子钟摆式差胀探测器的摆架垂直臂和MPT存在明显晃动,发现泄漏的轴封蒸汽直接接触MBS外表面。因此,异常声响是由MPT与MBS发生接触摩擦所致。MPT摩擦损伤记录见图1。

图1 磁性拖板摩擦损伤Fig.1 Magnetic pallet friction damage

1 差胀测量原理

HN1119-6.43/280/269-H型汽轮机使用两套探测器实现高压差胀测量,一是测量高压缸缸体绝对膨胀量的AE119探测器;二是测量HIP转子轴向变形量的DP243探测器,DP243测量值减去AE119测量值即为高压差胀值。DP243为一套支架固定在汽轮机前箱上的钟摆式探测装置,MPT跟随MBS在轴向移动的同时带动摆架垂直臂移动,力矩传递到摆架的水平臂使之发生垂直方向位移,电涡流探测器与水平臂间隙发生变化导致监测电压发生变化,经后端信号处理输出HIP转子轴向变形量监测值;钟摆式探测器测量原理见图2。

2 问题原因分析

现场检查后排除了因DP243支架紧固螺栓松脱、摆架垂直臂脱落等机械故障导致MPT与MBS间隙变小的可能。查询安装数据发现,DP243首次安装是在室温下机务推汽轮机大轴到位,停运顶轴油泵后使用1.00 mm间隙完成首次安装。即,MPT与MBS的间隙为1.00 mm。汽轮机顶轴油泵投运后HIP转子顶轴油膜建立,其顶轴高度为0.15 mm[2]。因此,DP243首次安装完成、HIP转子顶轴油膜建立后MPT与MBS实际最大间隙为0.85 mm。

金属体受热后发生膨胀,当温度改变不大时,其单位长度的改变量近似与温度改变量成正比[3]。由此可得MBS受热后在直径向的膨胀量计算式:

ΔR=αΔTR

(1)

式中:

α——转子钢线热膨胀系数,10-5/℃;

ΔT——MBS平均温度相对室温变化量,℃;

R——MBS直径,mm。

HIP转子的高压部分为整锻加工制造,转子钢为STM528,MBS与转子高压部分材质相同,室温下MBS的圆周直径为708 mm[4]。根据机组热力参数以及MBS所处实际位置,计算其直径方向热膨胀数据,叠加HIP转子顶轴高度后,可得HIP转子顶轴油膜建立后不同温度下MPT与MBS的间隙变化量G的计算式为:

G=ΔR+h

(2)

式中:

G——MPT与MBS的间隙变化量,mm;

ΔR——MBS直径方向的热膨胀量,mm;

h——HIP转子顶轴高度,mm。

用式(2)以20 ℃为约定室温计算不同温度条件下的G值,G随MBS平均温度T的变化趋势见图3。

现场摩擦首次发生时的轴封蒸汽温度为95.6 ℃,使用100 ℃时转子钢线热膨胀系数计算G=0.82 mm,初始安装间隙相对该值还有0.18 mm的裕量,理论上MPT与MBS不会发生接触摩擦。检查发现MPT几何形状为不规则弧形,其主要摩擦痕迹不在拖板几何中心位置,而是集中在距离中心一定尺寸的弧段上,且呈左右对称分布。安装阶段使用塞尺测量MPT与MBS的机械间隙,测量方法是从弧形体两侧沿MBS周向实施测量;从摩擦结果看这种间隙测量方法不能保证MPT全弧段与MBS间隙均为1.00 mm。

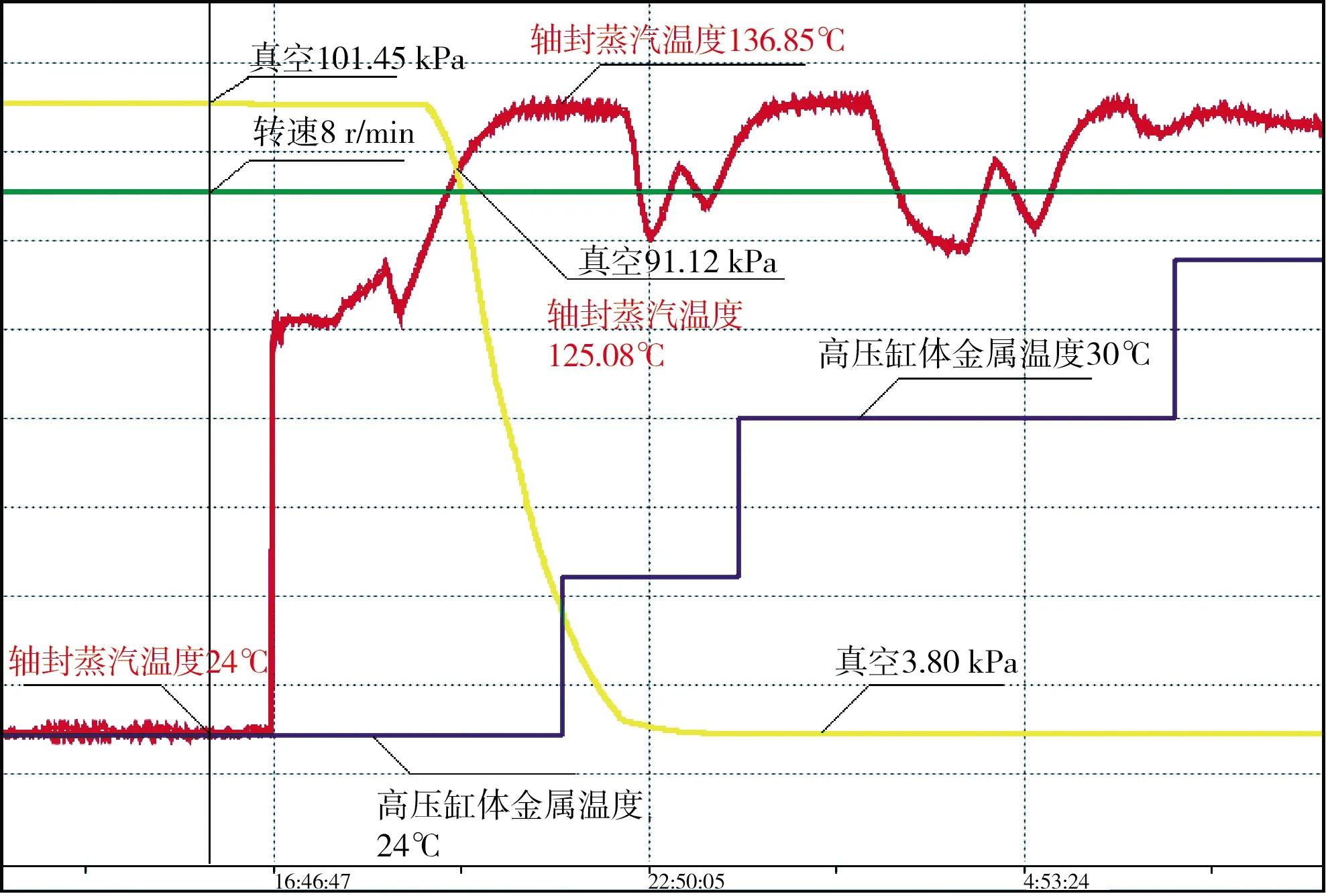

参考相同技术路线、主要热力参数基本相同的HN1086-6.43/280/269-H型汽轮机热抽真空数据,该型汽轮机热抽真空过程中泄漏的轴封蒸汽是MBS热膨胀的主要热源,真空建立之前,尤其是真空泵启动的初始阶段,汽轮机真空为91.12kPa时,轴封蒸汽温度已达125.08 ℃,此时轴封蒸汽泄漏量较大,泄漏的轴封蒸汽加热MBS及其附近HIP转子的高压部分后造成其发生热膨胀。查询G—T趋势曲线可知,当T=125 ℃时,G=1.05 mm,因安装间隙为1.00 mm,即便MPT全弧度安装间隙均合格,此时MPT也必与MBS发生接触摩擦。因此,安装间隙测量方法不当导致实际安装间隙局部不合格只是摩擦问题的原因之一,而不是其根本原因。HN1086-6.43/280/269-H型汽轮机热抽真空期间轴封蒸汽温度记录见图4。

图3 G—T趋势曲线Fig.3 G—T trend curve

图4 热抽真空期间轴封蒸汽温度记录曲线Fig.4 Temperature record curve of shaft seal steam during thermal vacuum test

汽轮机真空建立后的轴封蒸汽泄漏量相比热抽真空初期的泄漏量可以忽略不计,HN1119-6.43/280/269-H型汽轮机启动和运行期间实际轴封蒸汽温度均不高于150 ℃,T=150 ℃时,G=1.28 mm。虽然图4所示的热抽真空试验过程中轴封蒸汽温度最高为136.85 ℃,但从安全角度考虑,后续计算分析将以轴封蒸汽可能达到的150 ℃进行计算分析。

MBS位于高压汽缸外,且暴露于空气中自然冷却,参考HN1086-6.43/280/269-H型汽轮机运行经验,机组带满负荷稳定运行期间T实测值不超过110 ℃,基于T=150 ℃计算出的G是相对较大值。对于主要热力参数相同的HN1119-6.43/280/269-H型汽轮机而言,当DP243探测器安装间隙大于1.28 mm就可避免因G值变化导致MPT与MBS发生接触摩擦的问题;所以DP243探测器在HN1119-6.43/280/269-H型汽轮机的Csmin=1.29 mm。因此,DP243探测器在该核电厂汽轮机首次安装后的C0 DP243探测器制造厂实验室测试报告给出的安装间隙允许范围是[1.00 mm, 1.50 mm][5]。据此把DP243探测器的最大安装间隙选定为1.50 mm,该值对应的T≈175 ℃。现场按照1.29 mm≤Ci≤1.50 mm的要求,在室温条件下重新安装DP243探测器,可以确保安装间隙相对G有充足的安全裕量。安装过程中根据MPT弧段结构,沿轴向分3段实施测量[6],确保各弧段安装间隙符合要求。间隙测量可使用塞尺,也可使用标准厚度垫块;安装间隙测量方法示意图见图5。 图5 安装间隙测量方法示意图Fig.5 Schematic of installation clearance measuring method 该汽轮机的DP243探测器重新安装、调试后,在汽轮机热抽真空、冲转、并网直至带满负荷过程中MPT与MBS未再发生接触摩擦,汽轮机高压差胀监测功能正常。同型汽轮机应用上述解决方案后,MPT与MBS接触摩擦问题未重发。 ALSTOM技术路线核电半速汽轮机普遍采用钟摆式差胀探测器,需根据汽轮机参数计算出探测器的Csmin。探测器选型时应确保Camax>Csmin,实际安装间隙应满足Csmin≤Ci≤Camax的要求。3 解决方案及验证结果

4 结 论