杏北油田集输系统停掺冷输实施效果与潜力分析

2019-02-06霍妍佳

霍妍佳

(大庆油田有限责任公司第四采油厂)

杏北油田在运转油(放水)站51座,脱水站7座,管辖共计8 082口油井的集输系统。随着油田开发规模的不断扩大,集输能耗持续上升,近5年集输耗电升高50%,耗气升高131%。

集输能耗主要消耗在单井掺水以及中转站加热炉升温方面。随着油田产能规模的不断扩大,采出井数逐年增加,与2013年对比,采出井总数由7 226口上升至8 375口,受其影响年均掺水量由2 715×104m3升高至4 064×104m3;因此,耗能单元基数不断扩大是集输系统能耗上升的主要因素。

1 实施背景

随着油田开采程度的不断深入,采出液含水浓度不断升高,凝固点逐渐下降,对于特高含水油田来说,不加热停掺冷输是油田节能降耗的必然趋势[1]。但采用不加热集油之后,将面临井口回压上升速度快、低温脱水、低温污水处理、低温破乳剂选取、计量间采暖温度下降等诸多问题[2]。由于每个区块具体生产环境不同,面临的问题也不同,所取得的经验及认识并不适合完全套用,需要在生产实践中不断摸索总结经验,形成并不断完善各区块自己的制度[3]。

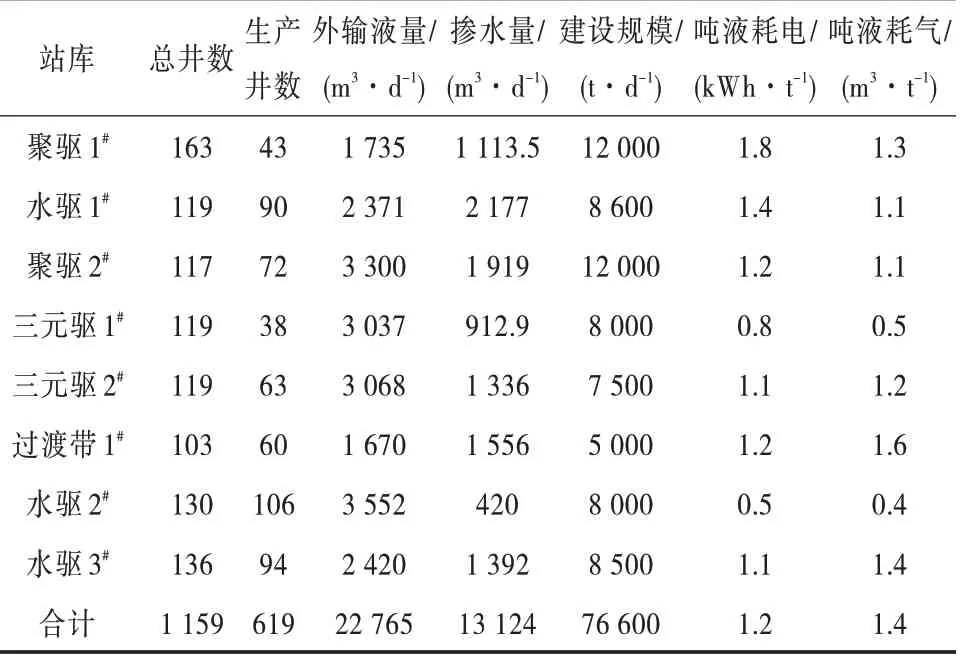

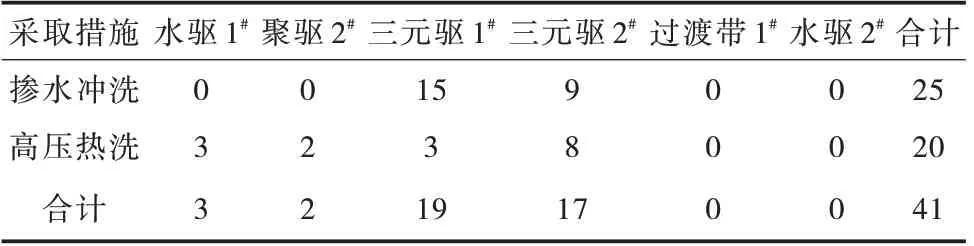

为此,2018年杏北油田选取8座转油站开展停炉停掺冷输试验,其中水驱转油站3座,聚驱转油站2座,三元驱转油站2座,过渡带地区转油站1座,进一步挖潜集输降掺潜力,降低油田生产能耗,为后期推广提供技术储备[4]。停炉停掺冷输试验区生产情况见表1。

表1 停炉停掺冷输试验区生产情况

2 停掺冷输试验运行

2.1 整体运行

自2018年7月实行以来,试验区整体运行较为平稳,聚驱1#转油站及水驱3#转油站先后由于单井回压明显升高,现场生产管理困难等因素恢复掺水运行,其他各队运行较为平稳。

2.2 生产运行

停掺冷输过程中,转油站外输液量未见明显变化趋势。以聚驱2#转油站及过渡带1#转油站为例,试验实施期间外输液量整体较为平稳,即停掺冷输运行不会对液量有较大影响。

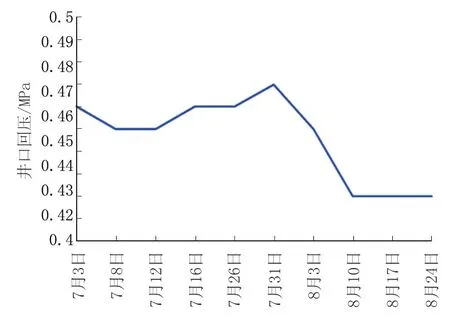

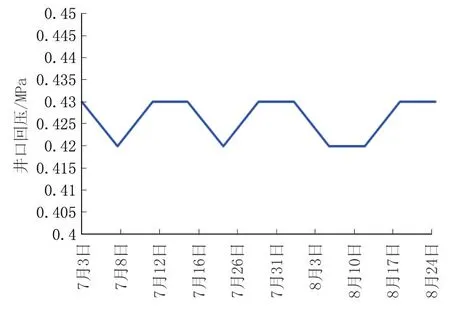

2.3 单井回压

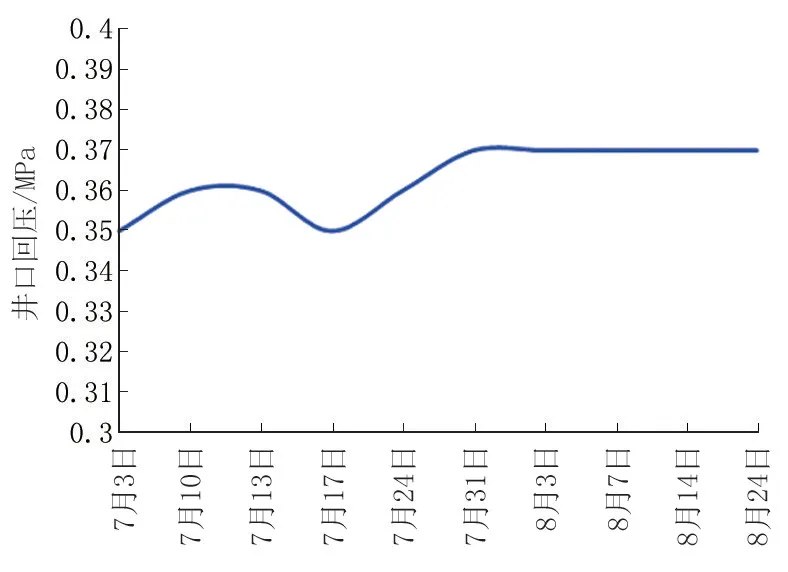

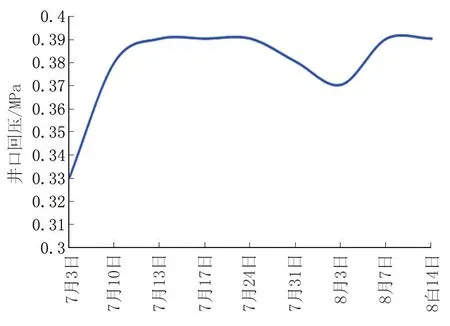

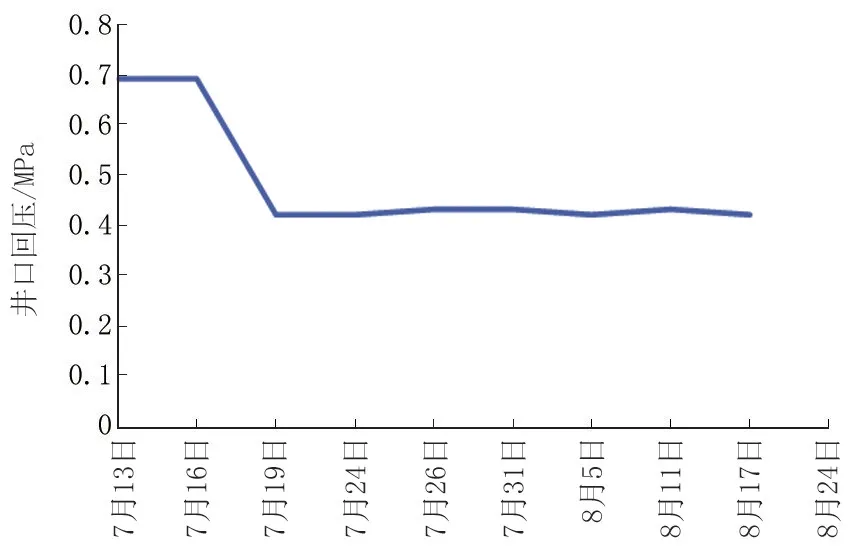

试验区井口回压未见明显波动,生产运行平稳。其中,水驱2#转油站停掺后单井回压稳定在0.43 MPa左右;水驱1#转油站及过渡带1#转油站停掺后单井回压有所升高,但基本可控制在0.5 MPa以内;三元驱1#转油站、三元驱2#转油站以及聚驱2#转油站由于自身井口产液大,出油温度高,停掺后阻断了温度相对较低的掺水,单井回压显著下降。具体单井回压变化曲线如图1~图6所示。

图1 聚驱2#转油站单井回压变化

图2 水驱2#转油站单井回压变化

图3 水驱1#转油站单井回压变化

图4 过渡带1#转油站单井回压变化

图5 三元驱2#转油站单井回压变化

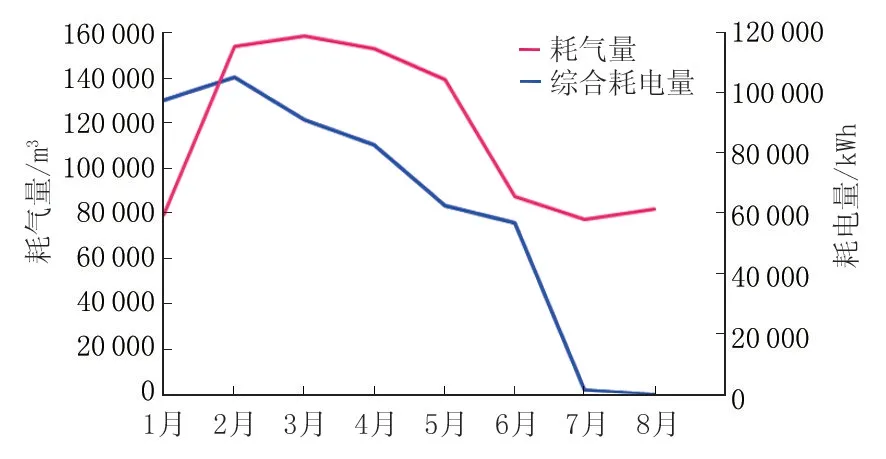

2.4 能耗

试验实施以来,除热洗周期外,掺水泵及加热炉均停止工作。以水驱1#转油站为例,2018年1月—8月的平均日耗气量及日综合耗电量的变化情况如图7所示。

自停炉停掺冷输试验以来,平均日耗气量及日综合耗电量大幅度下降。耗气方面:6月份1002转油站耗气量为75 814 m3,7月份降至1 844 m3,8月份未热洗耗气量为0。耗电方面:6月份耗电量为65 686 kWh,7月份降至58 032 kWh,8月份耗电量略有升高为61 404 kWh。综上所述,通过停掺冷输工艺,节能效果显著,节约了大量的生产运行费用。

图6 三元驱1#转油站单井回压变化

图7 水驱1#转油站耗气及耗电变化

2.5 措施

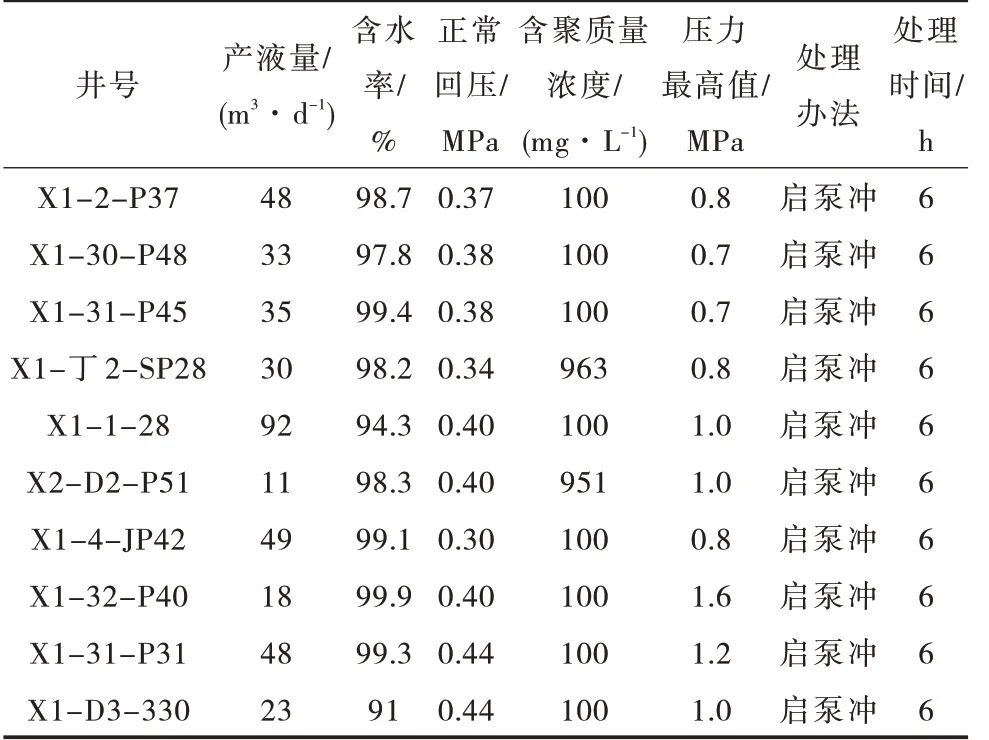

停掺后部分井因出油温度低、含水低等因素影响,导致井口回压偏高,需采取掺水冲洗、高压热洗等措施维持正常生产,全月累计执行措施41井次,保障生产平稳运行。停炉停掺冷输试验区措施情况见表2。

表2 停炉停掺冷输试验区措施情况 (井次)

2.6 恢复掺水站库原因分析

聚驱1#停炉停掺冷输后,有10口单井因含聚浓度较高、单井回油压力大等因素造成无法正常生产,通过开展大排量掺水冲洗、高压热洗等措施后才恢复正常生产,加大了基层管理难度,因此恢复掺水运行。聚驱1#停炉停掺冷输试验区措施情况见表3。

表3 聚驱1#停炉停掺冷输试验区措施情况

水驱3#转油站的521#、516#计量间部分单井由于管线长、运行年限久、内部结垢严重,进行停炉停掺冷输试验5天,单井回压明显上升,通过启炉掺水冲洗后恢复正常生产。部分异常井生产情况见表4。

表4 水驱3#转油站部分异常井生产情况

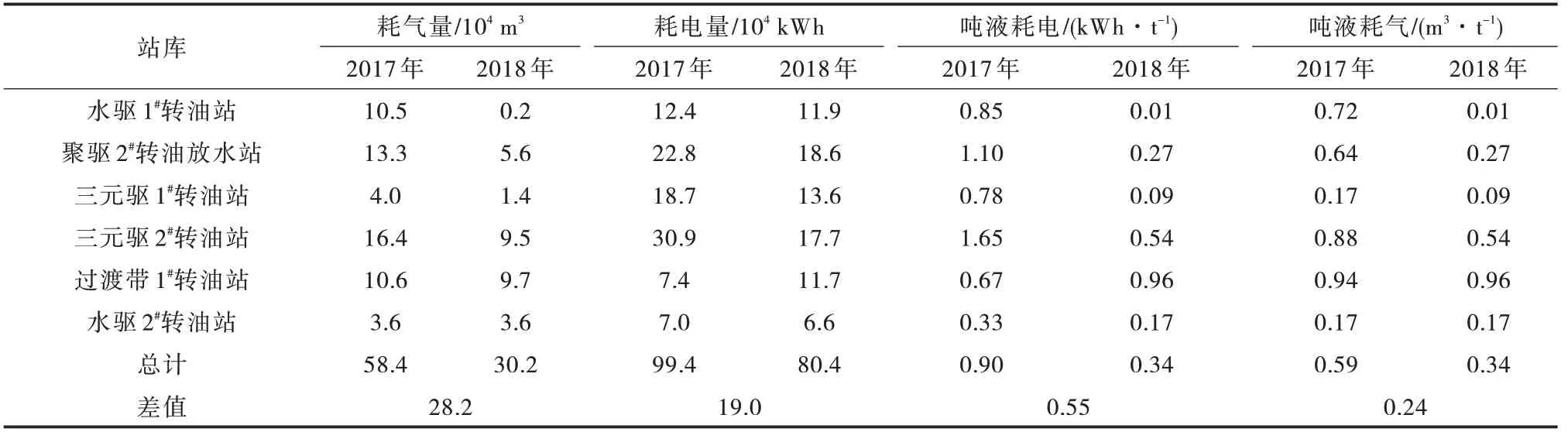

2.7 经济效益

通过开展停掺冷输试验工作,与去年同期(2017年7月1日—8月31日)相比,6个试验队累计节约电量18.99×104k Wh,节气28.21×104m3,吨液耗电降低0.55 kWh/t,吨液耗气降低0.24 m3/t。按照工业耗气单价0.55元/m3[5]、耗电单价0.638元/k Wh计算,累计节约运行费用27.64万元。停炉停掺冷输试验区措施效果见表5。

3 经验规律与潜力分析

通过对各试验队产液量、井口出油温度、集输半径、含聚浓度和异常井比例进行对比(表6),可得出以下结论:

1)单井产液量高,利于停掺冷输工艺。随着单井产液量的升高,黏度降低,流体阻力减小[6],更有利于停掺冷输:三元驱1#、三元驱2#转油站平均单井产液量高,分别为79.92 m3/d、48.7 m3/d,试验阶段除个别井需进行掺水冲洗外,全队整体单井回压较为平稳,停掺冷输实施效果较好。由聚驱2#转油站和水驱3#转油站生产数据对比可知,在其井口回油温度、含聚浓度接近、集输半径基本相同的情况下,聚驱2#转油站平均单井产液量为45.83 m3/d,水驱3#转油站平均单井产液量为25.74 m3/d,聚驱2#转油站停掺冷输过程中运行平稳,水驱3#转油站多口单井井口回压高。

2)出油温度高,利于停掺冷输工艺。过渡带1#转油站位于西部过渡带,单井产液量较低,但井口平均出油温度高达32℃,因此运行过程中回压平稳,停掺冷输实施效果较好。水驱2#转油站平均出油温度达30℃,试验阶段不需增加措施即可运行平稳,井口回压变化小,节能效果明显。

表5 停炉停掺冷输试验区措施效果

表6 停炉停掺冷输试验区生产数据对比

3)集输半径短,利于停掺冷输工艺。集输半径短,水头损失小,更利于油气集输,但由于各站集输半径相对差异较小,从目前运行效果来看,集输半径的大小对停掺冷输工艺运行影响较小[6]。

4)含聚浓度低,利于停掺冷输工艺。由表6可知,聚驱1#转油站含聚质量浓度高达271.6 mg/L,进行停炉停掺冷输试验6天时,10余口井井口回压升高,影响正常生产。

5)异常井少,利于停掺冷输工艺。在实际生产过程中,部分管道受年限长、结蜡堵塞等因素导致管道缩径严重[7],容易导致井口回压升高,无法正常运行。如试聚驱1#转油站和北五转油站,其问题井数分别为15、13口,直接影响到停掺冷输工艺能否持续运行[8]。

4 结论

根据本次停炉停掺冷输试验工作的经验发现,单井平均产液量及井口出油温度高,含聚浓度低,异常井比重低,有利于进行停掺冷输[9]。通过现场数据加权平均得出,平均单井产液量在27 m3/d以上,平均回油温度超过30℃,含聚质量浓度低于150 mg/L,问题井数小于10口时适于进行停炉停掺冷输工艺运行[10]。