2,4-二氯苯基丁酮合成工艺优化

2019-02-04宋鹏斌赵军

宋鹏斌 赵军

摘 要: 2,4-二氯苯基丁酮是一种重要的农药、医药中间体,其合成路线包括氧化法、格氏反应、傅克酰基化法等四种路线,存在原料成本高、反应选择性差等问题。傅克酰基化法由于其原料易得,且选择性强是目前合成的主要工艺,但存在收率较低问题。采用傅克酰基化法,以正丁酰氯、间二氯苯、三氯化铝为原料,利用单因素进行了工艺探索,在单因素试验结果基础上利用响应面法对工艺进行了优化,最优条件为:滴加温度=9.3 ℃,n(正丁酰氯)∶n(间二氯苯)=1.17,n(三氯化铝)∶n(正丁酰氯)=1.11時,产品收率可达69.53%。

关 键 词:2,4-二氯苯基丁酮;响应面优化;傅克酰基化

中图分类号:TQ 325.7 文献标识码: A 文章编号: 1671-0460(2019)11-2521-04

Optimization of 2, 4-Dichlorophenyl Butyl Ketone Synthesis Process

SONG Peng-bin1, ZHAO Jun2

(1. College of Chemistry and Chemical Engineering, Yan'an University, Shaanxi Yan'an 716000, China;

2. College of Environmental Science and Engineering,Tongji University, Shanghai 200092, China)

Abstract: 2,4-Dichlorobenzene butyl ketone is a kind of important pesticide and pharmaceutical intermediate, its synthesis routes include oxidation process, Grignard reaction and Friedel-Crafts acylation.The Friedel-Crafts acetoxylation is the main synthesis process due to its abundant raw materials and good selectivity, but its yield is low. In this paper, by Friedel-Crafts acetoxylation method, 2,4-dichlorobenzene butyl ketone was synthesized from n-butyl chloride and m-dichlorobenzene with aluminium trichloride as catalyst.The process was studied by using single factor experiment. On the basis of single factor experiment results, the process was optimized by using response surface method, the optimal condition was determined as follows: the temperature 9.3℃, n(butyryl chloride):n(m-xylene)=1.17, n(aluminium trichloride):n(butyryl chloride)=1.11.Under above conditions, the product yield reached 69.53%.

Key words: 2, 4-dichlorophenyl butyl ketone; Response surface optimization; Friedel-Crafts acylation

随着我国经济的不断发展,对农药[1-4]、医药[5-8]化学品的需求也逐年增加,2,4-二氯苯基丁酮是一种重要的精细化工中间体,在医药、农药领域应用广泛,是合成肾上腺激素药物重要原料之一[9],还可以用来合成杀菌剂戊菌唑[10,11],其在防治白粉菌料,黑星菌属及其他疾病的孢菌纲,担子菌纲和半知菌类的致病菌具有明显的效果,近年来随着农药、医药领域的不断发展,2,4-二氯苯基丁酮的需求量逐年增加。

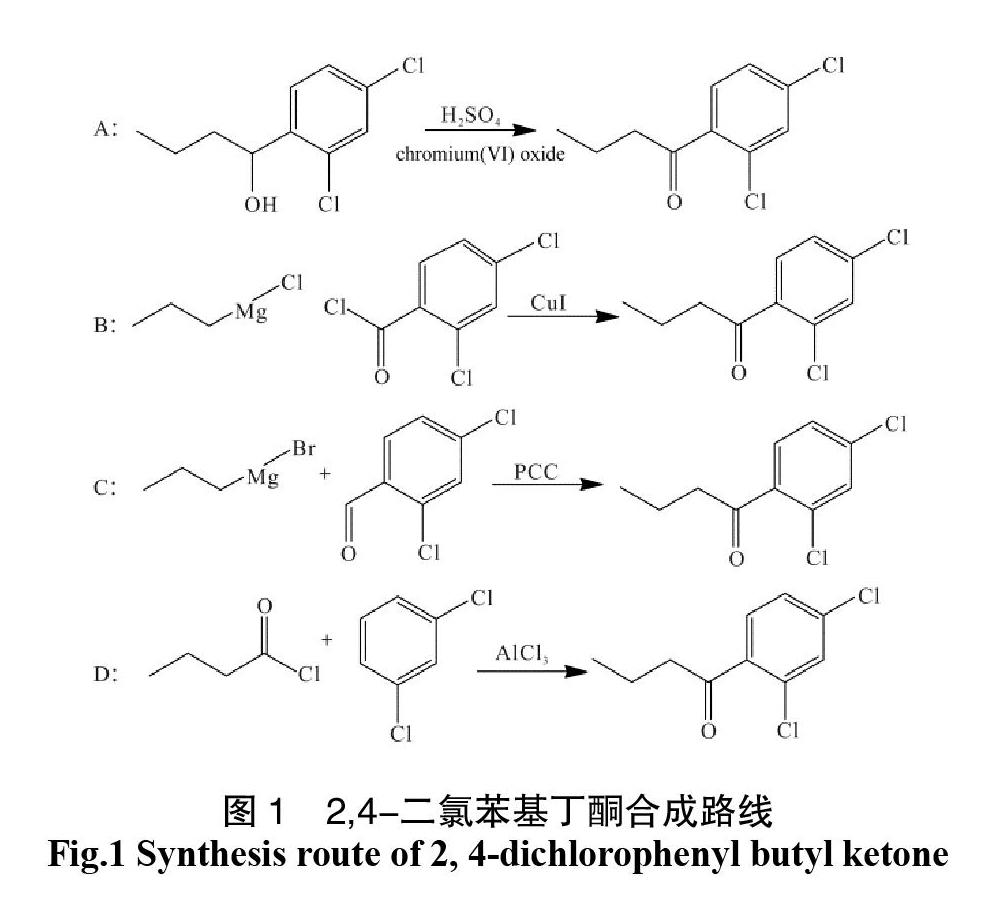

目前合成2,4-二氯苯基丁酮的工艺路线已报到多种,Rossello [12]A等采用2,4-二氯苯基丁醇、浓硫酸为原料,丙酮作为溶剂,在三氧化铬氧化剂作用下,0 ℃反应0.5 h合成了2,4-二氯苯基丁酮,其工艺路线见图1A。该合成路线反应收率高,选择性好,但存在原料较难获得的问题;Nuss J M[13]等采用2,4-二氯苯-5-酰氯为原料在CuI催化下,在-20 ℃下,缓慢滴加正丙基氯化镁格氏试剂,继续反应1 h酸化后得到2,4-二氯苯基丁酮,其工艺路线见图1B,该工艺原料转化率较高,但存在选择性较低的问题,Ramirez[14]等同样采用格式反应路线,正丙基溴化镁替代正丙基氯化镁作为格氏试剂,其工艺路线见图1C,在氯铬酸吡啶盐作用下,收率与选择性有明显提升,但该路线存在格式反应工艺步骤繁琐,合成成本较高等问题。吴翔[15]等人采用正丁酰氯与间二氯苯发生傅克酰基化反应生成2,4-二氯苯基丁酮,其工艺路线见图1D,该路线原料易得,但收率将对较低。

针对上述问题,本文采用正丁酰氯傅克酰基化反应路线,对2,4-二氯苯基丁酮合成工艺进行了优化。

1 实验部分

1.1 试剂与仪器

试验试剂:正丁酰氯,试剂级,国药集团化学试剂有限公司;间二氯苯,试剂级,上海麦克林生化科技有限公司;无水三氯化铝,试剂级,国药集团化学试剂有限公司;

试验仪器:DF-101S集热式加热磁力搅拌器,巩义市予华仪器有限公司;DLSB-40/80低温冷却循环泵,巩义市予华仪器有限公司;SHZ-D(III)循环水式真空泵,巩义市科瑞仪器有限公司;GC7890B氣相色谱仪,安捷伦科技(中国)有限公司。

1.2 2,4-二氯苯基丁酮的合成

四口烧瓶内加入0.5 mol 间二氯苯及0.65 mol无水三氯化铝,开启搅拌,设置反应温度9.3 ℃,缓慢向反应瓶中滴加0.58 mol正丁酰氯,滴加结束后,将体系温度升高至100 ℃,在该温度下保温反应2 h,反应终止后,用向反应瓶中缓慢加入冰水,搅拌30 min,静止分层,有机物相经精馏得到产品2,4-二氯苯基丁酮,用气相色谱仪对产品进行纯度分析,计算产品收率。

2 结果与讨论

2.1 滴加温度对2,4-二氯苯基丁酮收率的影响

由于反应过程中放热,温度过高易导致原料及中间体分解,因此滴加温度是影响产品收率的重要条件,对滴加温度进行了单因素试验考察,固定n(三氯化铝)∶n(正丁酰氯)=1.1,n(正丁酰氯)∶n(间二氯苯)=1.1,试验结果列于表1。

由表1可以看出,在温度低于10 ℃时,2,4-二氯苯基丁酮收率,且随着温度的变化呈现出先增加再降低的趋势,因此最佳反应温度为10 ℃。

2.2 正丁酰氯加入量对2,4-二氯苯基丁酮收率的影响

反应过程中正丁酰氯与间二氯苯发生傅克酰基化反应,反应前期速度进行较快,且原料易分解,因此正丁酰氯与间二氯苯的比例是影响产品收率的重要因素,对n(正丁酰氯)∶n(间二氯苯)进行了单因素试验考察,固定n(三氯化铝)∶n(正丁酰氯)=1.1,反应温度10 ℃,试验结果列于表2。

由表2可以看出,当正丁酰氯加入量低于化学计量数1时,2,4-二氯苯基丁酮收率较低,随着正丁酰氯加入量增加超过化学计量数时,2,4-二氯苯基丁酮收率随之增加,当n(正丁酰氯)∶n(间二氯苯)为1.2∶1时,达到极致收率为64.1%,继续增加正丁酰氯加入量产品收率缓慢下降,因此,正丁酰氯加入量为n (正丁酰氯)∶n(间二氯苯)=1.2∶1。

2.3 三氯化铝加入量对2,4-二氯苯基丁酮收率的影响

反应过程中,三氯化铝是傅克酰基化反应中的催化剂,三氯化铝与正丁酰氯的氯发生配位,使正丁酰基具有较强的亲电能力,再与间二氯苯苯环π键电子发生亲电取代,三氯化铝加入量与正丁酰氯理论化学计量数为1,因此三氯化铝加入量是影响产品收率的重要参数之一。对n(三氯化铝)∶n(正丁酰氯)进行了单因素试验考察,固定n(正丁酰氯)∶n(间二氯苯)=1.2∶1,反应温度10 ℃,试验结果列于表3。

由表3可以看出,当三氯化铝加入量低于化学计量数1时,2,4-二氯苯基丁酮收率较低,随着催化剂三氯化铝加入量的增加2,4-二氯苯基丁酮收率同时随之增加,当n(三氯化铝)∶n(正丁酰氯)为1.1∶1时,收率为64.1%,继续增加三氯化铝加入量产品收率变化不明显,因此,三氯化铝加入量为n(三氯化铝)∶n(正丁酰氯)=1.1∶1。

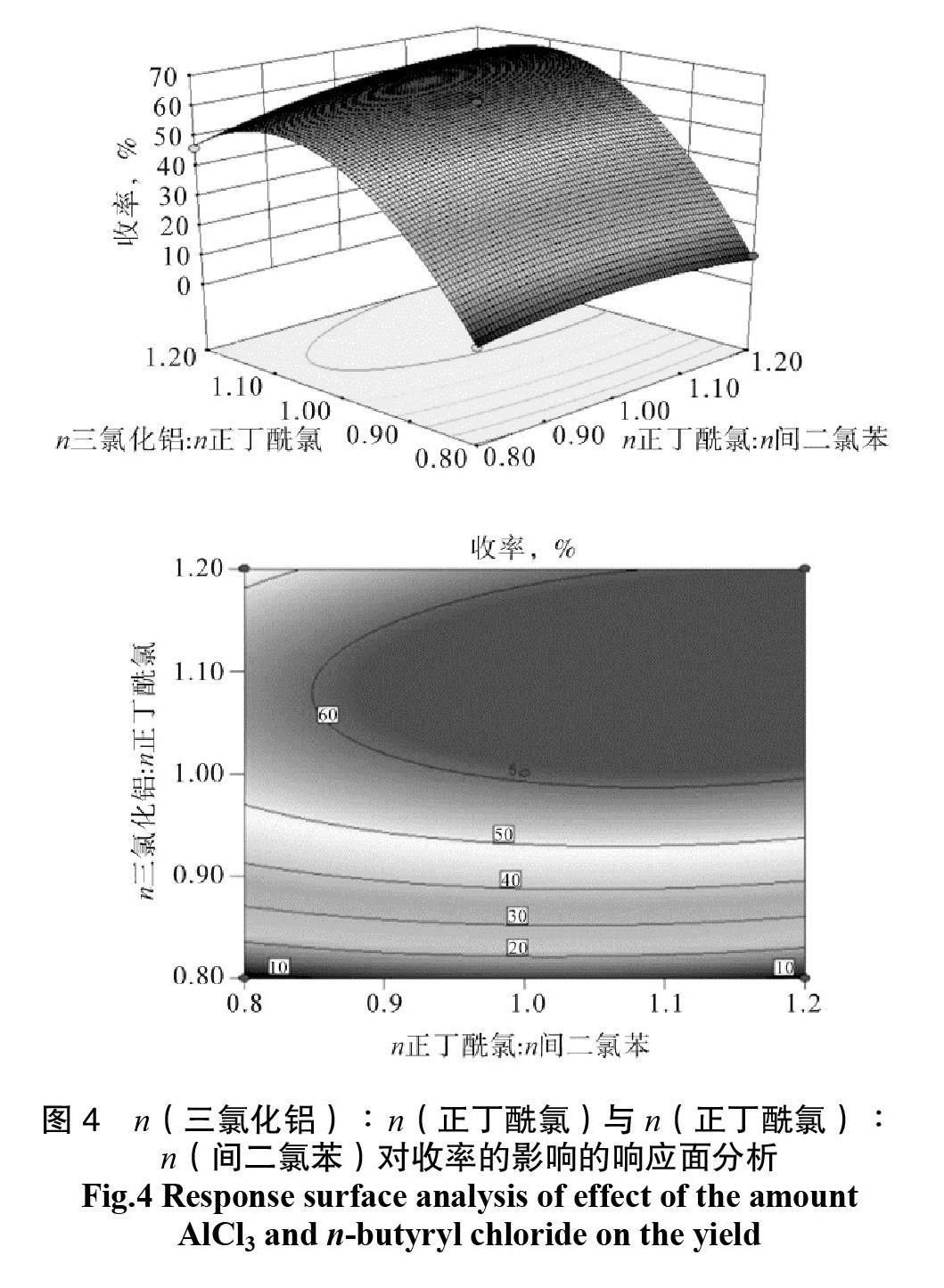

2.4 响应面法优化实验

在单因素实验结果基础上,对无水乙醇用量(A)、催化剂加入量(B)、反应时间(C)进行三因素三水平的响应面分析,实验编码见表4,实验设计及结果见表4。

利用Design-Expert软件对响应面结果进行分析,结果见表6,得到实际值的二次拟合回归方程为:

收率=-711.055-2.17200A+226.75B+2613.45C+3.26A

B+4.18AC+316BC-0.1056A2-365.5B2-2565C2

由表6可以看出,方差分析响应面的回归参数,各变量的响应值的显著性由F值来判断,其概率P值越小,应变量的显著性越大,A、B、C三个因素的影响程度为:C-n(三氯化铝)∶n(正丁酰氯)>B-n(正丁酰氯)∶n(间二氯苯)>A-滴加温度,本模型的P值为0.000 1<0.01为极显著,失拟项P值为0.075 1>0.05为不显著,表明该模型拟合效果较好。从表3中可以看出,在一次项中,A、B、C对应P值<0.000 2,A、B、C的P值均<0.01,达到极显著水平;在二次项中AB、AC、BC对应P值均<0.05是显著的。

利用Design-Expert软件继续对结果进行数值最优化计算,最优条件为:滴加温度=9.3 ℃,n(正丁酰氯)∶n(间二氯苯)=1.17,n(三氯化铝)∶n(正丁酰氯)=1.11时,产品收率可达69.53%。对此最优条件进与Design-Expert模拟计算的结果接近,说明采用响应面优化的萃取条件是可行的。

3 结论

(1)采用正丁酰氯、间二氯苯为原料,三氯化铝为催化剂,经傅克酰基化反应合成了2,4-二氯苯基丁酮,该工艺收率高,选择性好。

(2)在单因素试验结果基础上,利用响应面优化法对2,4-二氯苯基丁酮的合成工艺进行了优化,优化后工艺为:滴加温度=9.3 ℃,n(正丁酰氯)∶n(间二氯苯)=1.17,n(三氯化铝)∶n(正丁酰氯)=1.11时,产品收率可达69.53%。

参考文献:

[1]赵平. 2015年全球农药市场概况及发展趋势[J]. 农药, 2017(2): 79-85.

[2]杨益军. 2015年我国农药市场和大宗产品行情走势及预测分析[J]. 农药, 2015, 54(9):625-628.

[3]胡笑形. 世界农药发展趋势及重点专利农药潜力分析(续)[J]. 今日农药, 2014, 35(10):1-11.

[4]周普国. 经济新常态下农药产业发展研究和新思考[J]. 农药科学与管理, 2016, 37(11):9-22.

[5]曾铮. 中国医药产业发展概况及其趋势研究[J]. 经济研究参考, 2014(32):4-39.

[6]侯勇, 干荣富. 简析新政引领下的医药工业现状与发展趋势[J]. 中国医药工业杂志, 2014, 45(4):10003-10010.

[7]干荣富. 我国医药市场现状及行业发展探讨[J]. 中国医药工业杂志, 2013, 44(1):101-105.

[8]徐稳, 刘永军. 中国医药CRO产业发展现状及趋势分析[J]. 中国市场, 2018,974(19):7-10.

[9]Maier L James R M Yun F X et al. CRF receptor antagonistsand methods relating thereto:US, 5795905[P].1998-08-18.

[10]D, Kunz W D. Process for the preparationof phenylethyl triazoles: EP, 0063099[P]. 1982-10-20.

[11]Koike Kengo, Yoshida Hiroshi. N-Substituted azolederivative and fungicidal composition for agricultural and horticultural use containing saidderivative as active component:JP,62-181263[P].1987-08-08.

[12]Rossello A, Bertini S, Lapucci A, et al. Synthesis, antifungal activity, and molecular modeling studies of new inverted oxime ethers of oxiconazole[J]. Journal of Medicinal Chemistry, 2002, 45(22): 4903-4912.

[13]Nuss J M, Harrison S D, Ring D B, et al. Inhibitors of glycogen synthase kinase 3: U.S. Patent 7,045,519[P]. 2006-5-16.

[14]Ramirez, Mai-ly; Garey, Donna; Pena, Michael R. An approach to substituted 4-hydroxypyran-2-ones[J]. Cheminform, 1995, 32(5): 1657–1660.

[15]吳翔, 马勇, 杨震宇,等. 2,4-二氯苯丁酮合成工艺研究[J]. 广东化工, 2016, 43(22).