无粘结预应力CFRP板加固受损钢梁疲劳试验研究

2019-01-31叶华文李新舜曲浩博

叶华文 ,李新舜 ,帅 淳 ,曲浩博 ,徐 勋 ,卫 星

(西南交通大学土木工程学院,四川 成都 610031)

截止到2013年,中国的桥梁总量已经超过86万座,有93 000座老旧桥梁需要修复加固,其中钢桥所占比例相当大,世界其他地区也面临同样的问题[1]. 钢桥传统的加固方式是采用焊接、栓接钢板或粘贴纤维增强复合材料(fiber reinforced polymer,FRP)等方式,一定程度上改善了钢结构的受力状态,但也容易引入新问题,如应力滞后、自重增加、腐蚀、施工不便等. 针对传统加固方法的不足,预应力碳纤维增强复合材料(carbon fiber-reinforced polymer,CFRP)板加固技术将体外预应力与新型高强材料CFRP板结合,展现了广泛的应用前景.

国内外学者对预应力CFRP板加固钢结构方面,尤其在提高受损钢梁疲劳性能方面进行了较多研究[2-6]:Täljsten等[7]通过对比研究发现,较非预应力CFRP板加固,预应力CFRP板在改善受损钢梁疲劳性能、延长疲劳寿命方面,效果非常明显;Bassetti[8]用预应力CFRP板加固钢板和老旧钢梁并进行疲劳试验,结果发现,预应力CFRP板加固的结构其疲劳寿命延长了16倍;Colombi等[9]通过数值模拟进行参数分析发现,提高预应力水平可最大限度地提高疲劳寿命;Ye等[10-11]的试验结果也表明预应力度的增加显著地提高了受损钢板的疲劳寿命;其他研究成果[8-18]表明,预应力CFRP板应用于钢结构加固的关键问题在于预应力效应的确定. 非粘结预应力CFRP板加固可不考虑粘结界面的老化和施工要求,但相关研究很少,少量研究结果[19]显示,有无粘结对加固结构承载能力影响不大,只是失效模式不同.

根据现有研究成果可见:(1) 已有研究基本上都关注有粘结CFRP板,而实际工程中无粘结型在取得与有粘结型相同的加固效果情况下,能适应不同表面情况,施工也更快;(2) 已有疲劳试验梁尺寸都较小,长度不超过1 m,与实桥杆件尺寸差异较大.疲劳性能与尺寸效应有紧密联系,因而试验结果可能与实桥加固情况差异较大;(3) 预应力水平对疲劳加固效果有决定性影响,但已有研究对于疲劳寿命与预应力水平间的关系研究甚少.

针对无粘结CFRP板加固钢结构疲劳行为,基于自主研发的预应力CFRP板锚固及张拉系统,设计大比例受损钢梁,采用多预应力水平CFRP板进行加固,通过疲劳试验和理论分析,评估无粘结CFRP板加固受损钢梁疲劳性能,提出简便实用的疲劳寿命计算理论和分析方法.

1 疲劳试验设计

1.1 试验设置

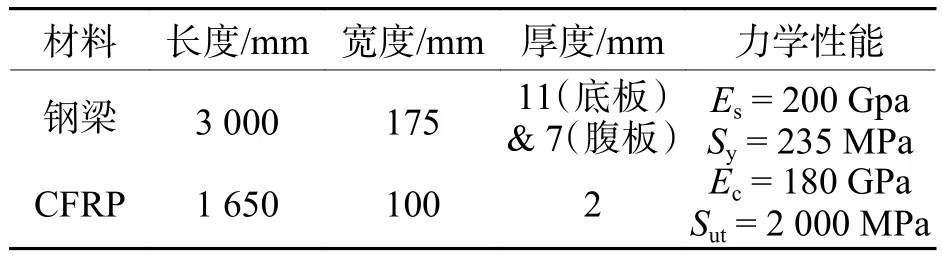

试验选用3 m长的标准热轧Q235钢梁HN350 ×175 ×11× 7,几何和力学特性如表1所示,其中:Es和Ec为钢和CFRP的弹性模量; Sy为钢材屈服强度;Sut为CFRP板抗拉强度. 为模拟实际钢梁的初始疲劳损伤,考虑试验时间和成本参考文献[5],在跨中受拉底板的两侧切开两个宽度为8 mm的U型缺口,U形孔内半径r =4mm,如图1所示. 试验共设计了6根带缺口的受损钢梁,其中一个未加固钢梁作为对比梁,其它5根受损钢梁分别施加不同的有效预应力水平CFRP板,试件S0即未加固的对比梁,CFRP板距离梁底25 mm.

表1 试件的几何和力学性能Tab.1 Properties of specimens

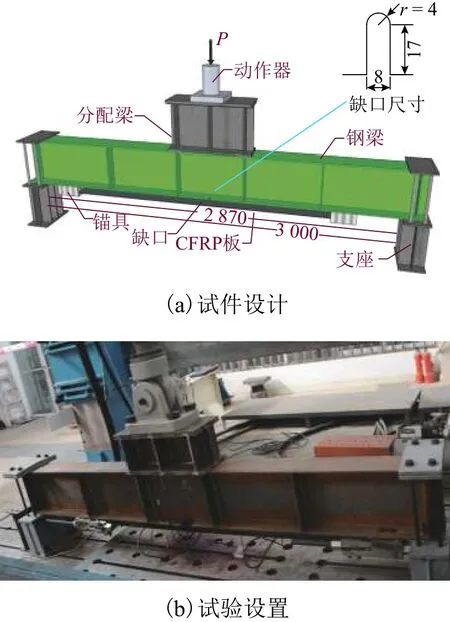

图1 疲劳试验设计Fig.1 Fatigue test setup

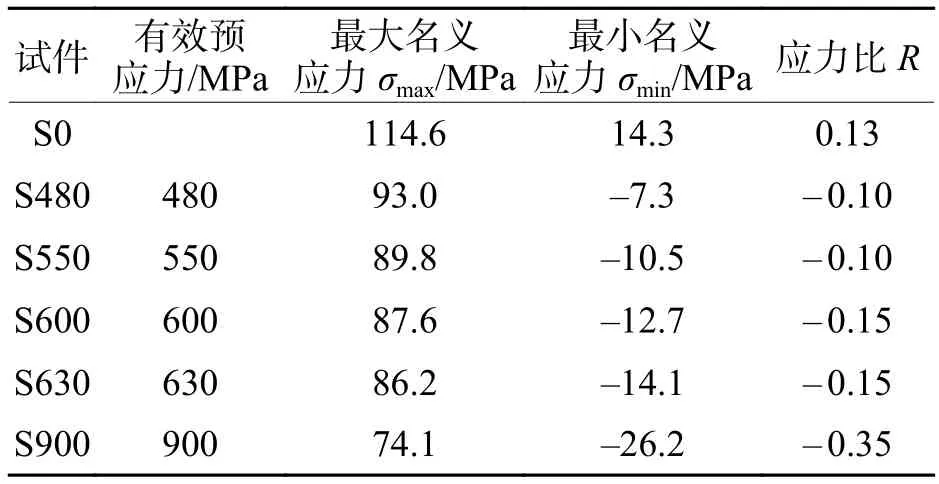

采用MTS试验机进行疲劳加载,量程为500 kN,通过分配梁实现4点弯曲加载,梁净跨为287 cm,加载点间距为500 mm. 施加的常幅正弦疲劳最小荷载Pmin= 20 kN,最大荷载Pmax= 160 kN,加载频率为2 Hz,试件底板最大、最小名义应力如表2,以受拉为正. σmax和σmin考虑钢梁毛截面和增加的CFRP板刚度,不考虑缺口尺寸. 通过MTS测量疲劳荷载,通过位移计测量梁跨中及加载点处位移,为避免疲劳加载过程中构件位置变化,梁两端和加载点位置螺栓固定,试验装置如图1. 每个试件在预设的疲劳荷载范围内进行静力预载试验,实测应力和变形情况,然后根据实测应力值调整疲劳荷载P. 当疲劳加载进行到预定次数时停止,通过逐级加载卸载模拟一次疲劳循环荷载,实测钢梁的应力、裂纹长度和挠度后继续进行疲劳试验,如此反复直至构件破坏,取钢梁完全断裂作为疲劳寿命极限点,且每根梁的疲劳作用次数不超过200.0万次.

表2 试件细节Tab.2 Details of specimens

1.2 CFRP板锚固与预应力张拉技术

锚固系统是实现预应力CFRP板加固的前提,可靠的锚固系统必须具备足够的持力性能、良好的抗腐蚀性、耐久性,且锚固区传力合理、明确. 试验中采用自行设计的CFRP板锚具与张拉系统(专利号:ZL201620402274.8),该系统包括CFRP板机械夹持型锚具和预应力施工固定装置,如图2所示,无需额外反力装置,通过小型千斤顶即可实现预应力张拉.

预应力CFRP板锚固及张拉的流程如下:(1) 将CFRP板夹持于设计的锚具中,采用电动扳手根据设计扭矩拧紧高强螺栓,施加预紧力,锚固CFRP板,如图 2(a);(2) 打磨并清洗钢梁锚固区,将锚固的CFRP板置于预应力张拉固定装置中,对中调整到设计位置;(3) 使用千斤顶张拉精轧螺纹钢施加预应力,当加载到目标荷载后静置一段时间,待应变稳定后扭紧精轧螺纹钢筋的螺母,并将千斤顶缓慢卸载至0.

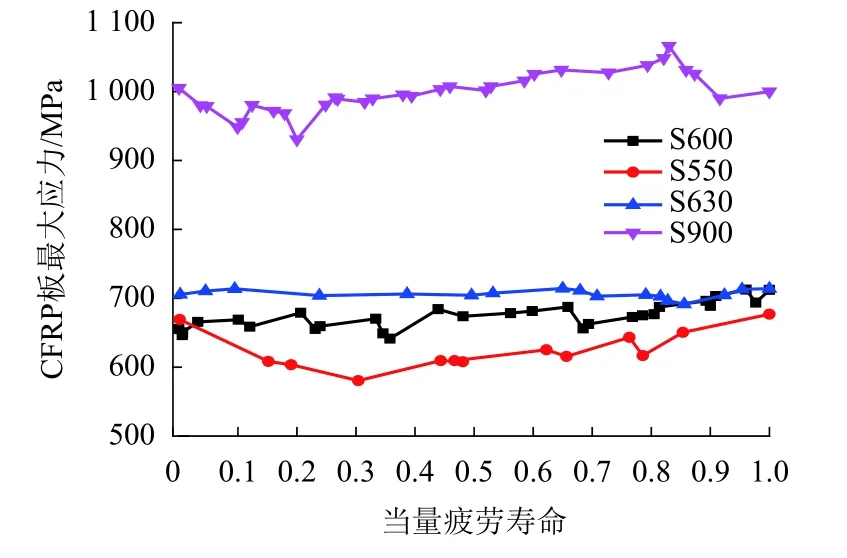

锚固与张拉系统安装完毕后监测整个系统24~48 h,通过应变仪实测CFRP板应变,在整个疲劳试验期间CFRP板最大应力实测值如图3所示,水平轴为当量疲劳寿命.

图2 预应力CFRP板锚固与张拉技术Fig.2 Anchorage and prestressing of CFRP plate

图3 CFRP板最大应力实测值Fig.3 Measured maximum CFRP stress variations

由图3可知:预应力损失为控制张拉预应力的5%~20%;试验过程中所有试件的预应力CFRP板锚具系统没有发生破坏;疲劳试验中CFRP板最大应力实测值基本稳定,表明了其锚固装置是有效和可靠的.

2 试验结果及分析

2.1 裂纹扩展与破坏模式

受损钢梁缺口处有显著的应力集中效应,容易萌生疲劳裂纹. 试验观察发现:裂纹在两缺口位置均萌生疲劳裂纹,但只有其中一条裂纹会不断扩展形成主裂纹,另外的裂纹会萌生并扩展到很短一段距离(小于底板厚)后停止,形成次裂纹,故主裂纹是主导裂纹扩展的裂纹.

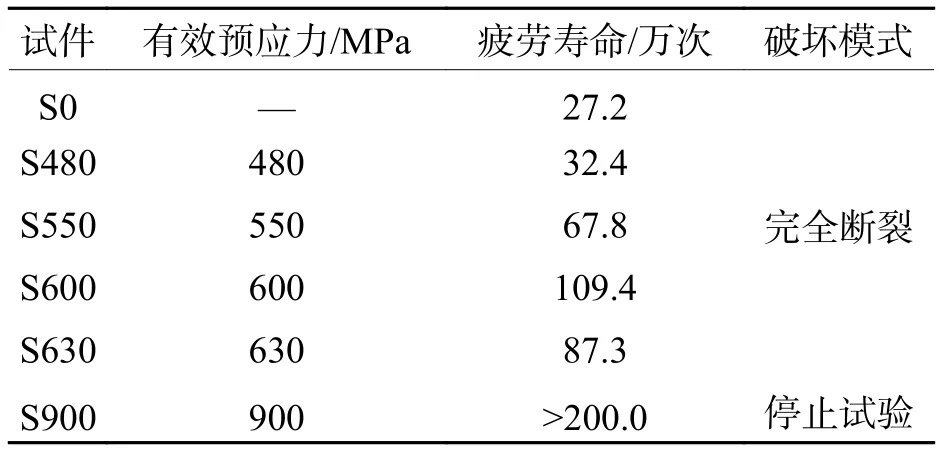

图4为扩展到底板和腹板的疲劳裂纹,根据裂纹扩展速率不同,将其扩展分两阶段:第1阶段,主裂纹在底板缺口萌生并扩展至腹板处,此阶段扩展速率缓慢;第2阶段,主裂纹在底板和腹板同时扩展,此时扩展速率很快,钢梁很快就疲劳断裂. 除S900外,其余试件均发生疲劳断裂. 当疲劳荷载循环次数达到200.0万次停止试验,S900底板裂纹长度只有61 mm. 与未加固试件S0相比,预应力加固试件的疲劳寿命提高显著,其中试件S900的预应力水平最高,其加固效果也最好,与未加固梁S0(27.2万次)相比,其疲劳寿命最少提高了8倍(超过200.0万次),如表3所示.

图4 钢梁疲劳裂纹Fig.4 Fatigue cracking

表3 试件疲劳寿命Tab.3 Fatigue life of specimens

图5为不同预应力水平试件的疲劳荷载循环次数与裂纹长度a关系曲线(裂纹扩展曲线),裂纹长度为主裂纹和次裂纹长度之和(含两缺口长度).图5(a)为底板裂纹扩展曲线,不同预应力水平下裂纹的扩展曲线明显不同,随着预应力水平的提高,疲劳寿命N得到显著延长,可见预应力水平是提高加固试件疲劳寿命的关键因素. 图5(b)为底板裂纹长度与当量疲劳寿命关系曲线,疲劳寿命主要消耗于裂纹扩展的第1阶段,超过总疲劳寿命的80%,而且随着预应力水平的提高(如S600、S630),第1阶段寿命甚至最少可占总寿命的95%. 而与第1阶段寿命相比,第2阶段的疲劳寿命可忽略不计,因此总疲劳寿命主要取决于第1阶段的疲劳裂纹扩展.

图5 疲劳裂纹扩展曲线Fig.5 Fatigue crack growth curves

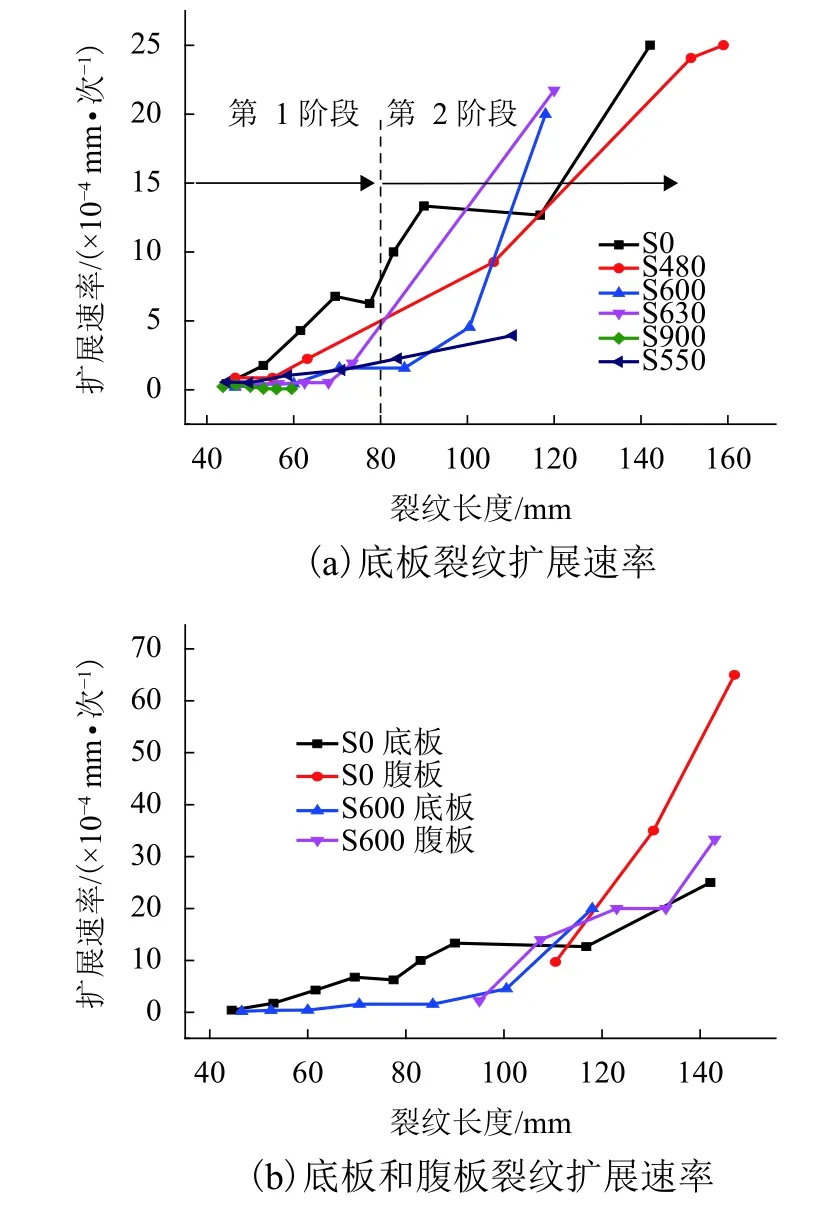

图6 为不同预应力水平试件的裂纹扩展速率分析,不同预应力水平下裂纹的扩展速率明显不同,随着预应力水平的提高,裂纹的扩展速率变小.图 6(a)表明:在裂纹扩展第1阶段,速率在1× 10-5~5 × 10-4mm/次之间. 到第2阶段扩展速率急剧增加,达到 25 × 10-4mm/次,图 6(b)表明了无论是在底板还是腹板,裂纹扩展速率极快且二者速率基本相同.

2.2 刚度衰减

裂纹扩展不但引起钢梁刚度的衰减,而且会产生次要变形和受力. 图7以S600试件为典型代表,研究预应力CFRP板加固钢梁的刚度变化情况.图7(a)表明:在裂纹扩展第1节点,刚度衰减较小,裂纹扩展穿过腹板时,刚度衰减约20%;到第2阶段后,刚度衰减很快超过40%. 图7(b)为不同预应力水平下钢梁挠度变化情况,预应力水平越高,钢梁残余挠度越小. 图7(c)比较了底板不同位置(主裂纹扩展侧与次裂纹侧)的挠度差异,发现底板次裂纹侧的挠度要比主裂纹侧大,扭转变形不容忽视. 图7(d)比较了不同裂纹长度下钢梁截面左右的挠度差,其随裂纹长度增加而增加.

图6 疲劳裂纹扩展速率分析Fig.6 Fatigue crack growth rates

图8 所示为因裂纹扩展导致截面对称轴偏转,从而使得钢梁在对称荷载作用下发生扭转变形. 在裂纹长度为a时,截面的竖向对称轴偏转角度为θ,跨中截面两侧的位移差为Δ,如图8(a). 此时,在竖向荷载作用下,钢梁将受到扭矩作用,产生扭转变形,主裂纹侧底板挠度会比次裂纹侧小,如图8(b).

2.3 疲劳S-N曲线分析模型

钢结构疲劳寿命预测方法主要分为名义应力法(强度-寿命曲线(S-N曲线))和损伤容限法,前者基于大量的试验数据和工程经验,后者基于断裂力学理论和Paris裂纹扩展律. 名义应力法是最简便实用的疲劳设计方法,根据不同的构造细节及其受力特点,各国钢结构设计规范均提出了相应的S-N曲线,常用的S-N曲线均以式(1)描述.

式中:Δσ为名义应力幅;A和m为与构件和连接类别相关的参数.

图7 刚度衰减行为分析Fig.7 Stiffness decay of beams

图8 裂纹扩展引起钢梁扭转变形Fig.8 Fatigue-induced torsion of beam

根据S-N曲线,各疲劳细节的疲劳强度是以200.0万次对应的疲劳应力幅来定义的. 对于带缺口钢梁,欧洲规范[20]给出了明确的S-N曲线形式和疲劳强度50 MPa. 我国钢结构设计规范[21]虽然没有明确给出相应的S-N曲线,但可保守取疲劳强度等级最低的第8条曲线(59 MPa). 规范中一般都取m =3,只是A有差异,且名义应力幅计算方式不同. 对于非焊接细节,欧洲规范[20]中Δσ按式(2)计算.

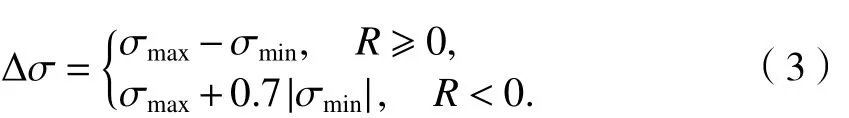

我国钢结构设计规范[21]中Δσ按式(3)计算.

规范中的S-N曲线对预应力CFRP板加固钢梁具有一定的参考价值,但无法考虑很多因素,如裂纹闭合效应、初始缺陷的影响等,需要更有针对性的SN曲线分析方法.

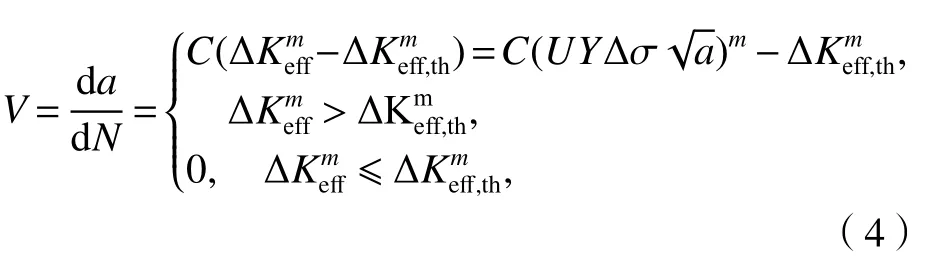

根据修正的Paris公式,可得到疲劳裂纹扩展速率为[7, 10]

式中:ΔKeff为考虑裂纹闭合效应的有效应力强度因子幅;ΔKeff,th为裂纹扩展内在门槛值;C为材料常数;Y为几何修正系数;U为考虑裂纹闭合效应的Elber系数,与应力比R有关.

式中:Δσeff为考虑裂纹闭合效应的有效应力幅.

由于当裂纹处于受压状态时,所得到的负应力强度因子不具备物理意义,因此可得

式中:σp为因预应力产生的压应力.

为计算方便可保守取ΔKeff,th= 0,并忽略临界裂纹长度的影响,可对式(4)积分得到疲劳寿命为[7,10]

式中:ai为初始裂纹(或缺口)的长度.

按式(1)可得

只要确定参数C、Y、U和a即可得到相应的SN曲线方程. 本文中缺口钢梁a = 21 mm,Y根据计算取2;U由式(5)求得;参数C取值离散,且对疲劳强度影响显著,根据 ASTM[22]建议取 6.86 × 10-12MPa-1·m1/2,即 2.17 × 10-13MPa-1·mm1/2.

按对应于200.0万次的疲劳应力幅来定义的疲劳强度Δσc可表示为

若使得疲劳裂纹扩展完全停止,须满足∆Keあ≤∆Keあ,th.

裂纹扩展门槛值ΔKeff,th离散度很高,已有资料[23]表明其在126.5~ 484.8 N/mm3/2,可保守取100 N/mm3/2,合理估算疲劳极限寿命对应的疲劳应力幅为

由式(6)、(9)和(10)可见:预应力的引入,不但可减小了疲劳应力幅,而且通过减小U以提高疲劳强度等级.

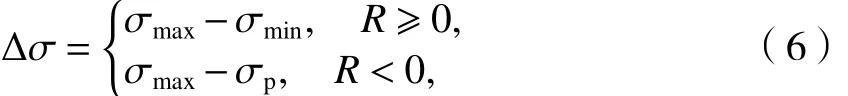

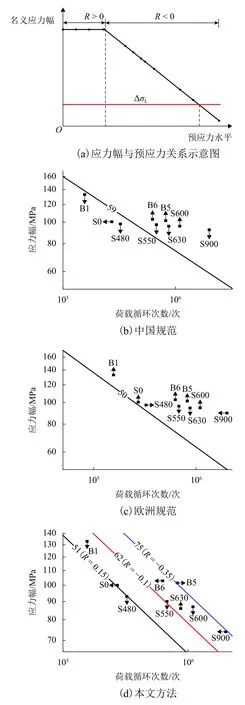

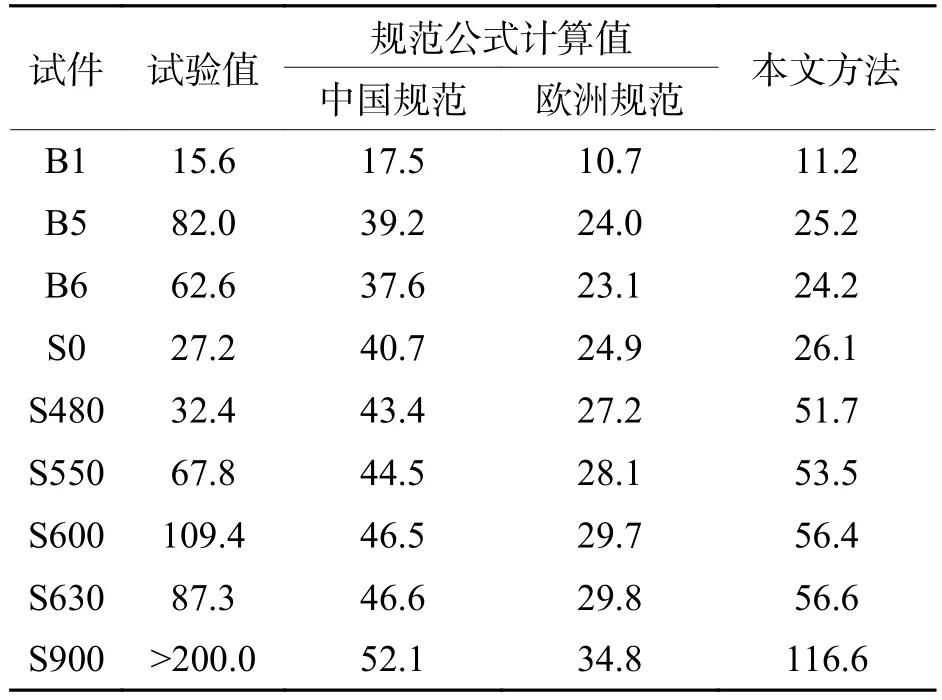

图9为疲劳寿命预测值和实测值在双对数坐标系里的比较,预测值分别基于中欧两规范计算公式和本文所提方法. 由于相关试验数据很少,故增加了文献[5]中非预应力CFRP板加固钢梁的试验数据,如B1、B5和B6,其应力比均为0.2. 本文所提方法要比规范值更接近实测值,得到最合理的预测结果,如表4所示. 考虑到疲劳寿命离散性较大,本文方法得到的预测值与试验值吻合较好,且偏于保守. 要得到更精确的寿命预测方法,还需要更多的试验和理论研究以确定相应关键参数.

图9 疲劳S-N曲线与试验结果对比分析Fig.9 Comparison between the experimental and S-N curve results

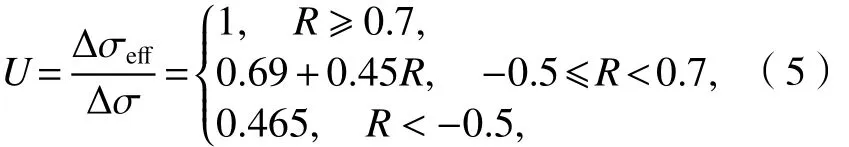

图9 (a)为在预应力水平提高过程中钢梁疲劳应力幅的变化情况的示意图,对于非预应力CFRP加固的钢梁,如B1、B5、B6及S0,均为拉-拉循环应力作用,R > 0时,钢梁疲劳应力幅在加固后减小是有限的. 当预应力使得应力进入拉压循环状态,即R< 0,疲劳应力幅将随预应力增加而显著减小,直至疲劳极限. 图9(b)和(c)可见规范预测值都很保守,而图9(d)可见对于未加固梁和非预应力CFRP加固梁,本文方法得到的疲劳强度为51 MPa,与欧洲规范50 MPa接近.

由于预应力的引入,根据式(8)、(9)和不同的应力比值,可将试件大致分为3类疲劳强度等级:51、62 MPa和 75 MPa,与试验值基本吻合. 因此,预应力水平越高,对钢梁疲劳应力幅和S-N曲线的A值影响越显著,这一点由试验结果也可以看出:S900疲劳寿命提高达8倍以上. 预应力CFRP板加固,不但降低了疲劳应力幅,延长了疲劳寿命,而且也提高了钢梁的疲劳强度等级.

表4 试件疲劳寿命计算值与实测值比较Tab.4 Comparison between the test and predicted results 万次

3 结 论

通过理论和疲劳试验对无粘结预应力CFRP板加固受损钢梁的疲劳性能进行研究,得出以下结论:

(1) 预应力CFRP板加固的受损钢梁与未加固梁相比,裂纹扩展速率大幅度降低,疲劳寿命得到显著提高. 试验结果表明,预应力水平越高,加固效果越好,预应力水平最高的加固梁(S900)疲劳寿命至少提高了8倍.

(2) 裂纹扩展不但使钢梁刚度衰减,而且引起截面不对称而产生扭转变形. 当裂纹扩展到腹板时,钢梁刚度减少20%,当裂纹贯穿底板时,刚度减少超过40%,同时伴有明显的扭转变形. 引入预应力可显著降低残余挠度和次要变形.

(3) 预应力CFRP板加固,不但降低了疲劳应力幅,提高了钢梁的疲劳强度等级,延长了疲劳寿命. 与规范方法相比,所提方法计算值与试验结果符合得更好,且所得结果偏于保守,可作为推荐方法.