不同模式低地板车辆动力学及车轮磨耗分析

2019-01-31李金城丁军君吴朋朋

李金城 ,丁军君 ,吴朋朋 ,杨 阳 ,李 芾

(1. 西南交通大学机械工程学院,四川 成都 610031;2. 中铁物轨道科技服务集团有限公司,北京 100036)

低地板有轨电车具有无污染、能耗小、能效高等特点,相比地铁车辆其线路易于建设、造价低、灵活性好,备受各国青睐. 低地板有轨电车采用槽型轨运行于城市路面,相比干线铁路车辆,其运行线路存在更多的小半径曲线,伴随车辆运行速度的提升和线路曲线半径的减小,车辆在曲线线路的车轮磨耗急剧增加.70%低地板与100%低地板有轨电车是最为常见的轻轨车辆. 相比100%低地板有轨电车,70%低地板有轨电车运用技术更加成熟,应用更为广泛.70%低地板有轨电车头车与尾车一般采用动力转向架且使用传统刚性轮对,车体地板面为高地板,中部车辆为拖车转向架,采用独立旋转车轮或小半径车轮以实现低地板面的要求.

为了解独立旋转车轮的动力学性能,实现其在轨道车辆中的推广应用,国内外学者做了大量研究工作. 文献[1]中针对单个转向架采用刚性轮对、独立旋转车轮以及其组合形式进行对比分析,证明全部采用独立旋转车轮的转向架临界速度最高,刚性轮对在前独立车轮在后的转向架具有较好的导向能力,其计算结果与文献[2]中研究结果一致. 文献[3-4]针对采用独立旋转车轮的单节车辆的直线动力学性能与曲线通过脱轨系数、轮缘磨耗问题进行分析,提出独立旋转车轮的对中能力是急需解决的问题. 文献[5]从独立旋转车轮的导向能力出发,对比了被动悬挂与主动导向两大类悬挂技术的可行性及效果,针对独立旋转车轮稳定性集成控制方法作出说明.

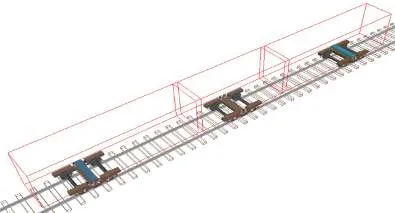

拖车采用传统刚性轮对和独立旋转车轮的低地板有轨电车转向架结构如图1所示.

图1 两种不同模式的有轨电车拖车转向架Fig.1 Two different non-powered tram bogies

两拖车转向架均包括构架、一系悬挂、二系悬挂、基础制动装置等部分,且车轮直径一致,其最大差别在于前者采用刚性轮对,后者采用独立旋转车轮.

车轮磨耗直接反映了轮轨接触状态的优劣. 两端头车采用刚性轮对,中部拖车采用独立旋转车轮的编组形式,轮轨磨耗状态不同于单节车辆及整车全部采用刚性轮对/独立旋转车轮的情况. 本文针对两种模式的70%低地板有轨电车,对其直线运行稳定性、平稳性及曲线通过性能进行对比,并根据Archard磨耗模型计算了两车辆在直线运行时的磨耗分布与运行于不同曲线时的磨耗演变规律.

1 车轮导向原理

车辆运行于曲线或直线线路时,受线路激扰的影响车轮会产生横移、摇头现象,在轮轨间的横向蠕滑力Ty与轮轨间法向力的横向分力Fg共同作用下,减小了车轮横移量y和摇头角ψ. 轮轨间法向力的横向分力在车轮踏面与钢轨接触时表现为左右车轮重力复原力的差值 S,即 S = Sl- Sr(Sl、Sr分别为左、右轮的重力复原力),在轮缘与钢轨接触时表现为轮缘力Ny与S的合力,如式(1)所示.

式中:Δy为车轮轮缘距钢轨距离.

车辆运行时,刚性轮对左右侧车轮通过车轴耦合在一起,无相对转动,其横移与摇头运动同时产生,如图2所示,图中:Txl、Tyl为左轮纵向和横向蠕滑力;Txr、Tyr为右轮纵向和横向蠕滑力.

图2 刚性车轮直线运行导向Fig.2 The guide of rigid wheel running on a straight line

当车辆运行于直线时,在线路激励的作用下轮对相对轨道中心向左偏移y,左右车轮产生的纵向蠕滑力矩会使轮对顺时针偏转角ψ,由于偏转而产生的横向蠕滑力指向轨道中心与左右侧车轮产生的力S共同作用使轮对回到中心位置. 纵向蠕滑力产生的回转力矩在车辆直线运行时可以减小轮对冲角与横移量,起着导向作用.

独立旋转车轮左右侧车轮可以随意转动,当车轮相对轨道中心偏移一定距离时,虽然两车轮间存在轮径差,但不会产生纵向蠕滑力,车轮不会产生摇头运动,此时,只能依靠左右侧车轮的重力复原力的差值调节车轮位置,重力复原力在轮对横移量较大时作用显著. 随着横移量的减小其作用减弱,因此独立旋转车轮需要较长时间才能再次对中,甚至在连续激励的干扰下一直处于不居中状态. 在车轮存在角ψ时,横向蠕滑力使车轮横移,因为无纵向蠕滑力矩,车轮会保持角度ψ横移,直到横向蠕滑力与重力复原力平衡. 独立旋转车轮无纵向蠕滑,无蛇行运动,虽然理论上车辆直线运行速度可以无穷大,但在线路激励的干扰下,其直线运行性能并不一定优于刚性轮对[6].

受运行速度的影响,转向架运行于大半径曲线与其运行于小半径曲线时的轮对位置可能存在较大差异,根据达朗伯定理,转向架在运动的任一瞬间都应保持力与力矩平衡,以采用刚性轮对的转向架为例,车辆在通过曲线时,转向架的力与力矩平衡公式如式(2)、(3).

式中:Ty1l、Ty1r、Ty2l、Ty2r分别为转向架 1、2 位轮对左右侧车轮的横向蠕滑力;Fg1、Fg2分别为转向架1、2位轮对的轮轨间法向力的横向分力;Fc为转向架受到的离心力;Mzx1、Mzx2别为转向架1、2位轮对的纵向蠕滑力矩;Mzy1、Mzy2别为转向架1、2位轮对横向蠕滑产生的绕转向架中心的回转力矩;Mg1、Mg2别为转向架1、2位轮对轮轨间法向力横向分力产生的力矩;Mzo为转向架受到的来自车体等部件的其他力矩.

车辆运行于大半径曲线时,转向架1、2位轮对均向曲线外轨侧偏移,且一般不会发生轮缘接触,此时力与力矩如图 3(a)所示,图中:Tx1l、Tx1r、Tx2l、Tx2r分别为转向架1、2位轮对左右侧车轮的纵向蠕滑力. 曲线上转向架受到的其他部件产生的力矩为逆时针方向,此力矩不利于转向架通过曲线,称之为非导向力矩. 车轮纵向蠕滑产生的纵向力矩有利于转向架曲线通过,为导向力矩. 独立旋转车轮无纵向蠕滑作用,由式(2)、(3)可知,纵向蠕滑力矩的缺失导致轮轨横向力的增加,为提高足够的导向力,独立旋转车轮在大半径曲线上也经常贴靠轮缘导向,其动力学性能一般较刚性轮对差.

转向架运行于小半径曲线时,轮对相对位置如图3(b)所示,转向架处于最大偏斜位置,1位车轮轮缘贴靠钢轨,2位轮对向曲线内侧偏移. 与大半径曲线相同,转向架受到的其他力矩为非导向力矩,1位轮对产生的纵向蠕滑力矩为导向力矩,但此时2位轮对产生的纵向蠕滑力矩与1位轮对相反,为非导向力矩,相比大半径曲线,此力矩的存在减弱或消除了导向力矩,甚至大于1位轮对产生的导向力矩,增加了非导向力矩,不利于车辆通过曲线. 而独立旋转车轮无纵向蠕滑,虽然1位轮对不会产生导向力矩,但2位轮对也不会产生逆时针的非导向力矩,所以根据式(2)、(3)无法直接判断两种模式车辆在小半径曲线上的动力学性能的优劣.

图3 车辆通过曲线时轮对位置Fig.3 Wheelset position when the vehicle passes through a curve

2 模型的建立

2.1 车辆动力学模型

该70%低地板有轨电车由完全相同的两节动力车辆与一节拖车车辆组成,该车辆编组采用动-拖-动的形式. 轨道使用59R2型槽型轨,踏面采用适用于59R2槽型轨的非标准设计踏面,以实现良好的轮轨匹配.

在动力学仿真软件UM (universal mechanism)中建立两列70%低地板整车模型,模型1完全按照广州低地板车辆建立,模型2中将拖车车轮改为独立旋转车轮,其他参数不变. 采用刚性轮对的70%低地板有轨电车动力学模型如图4所示.

2.2 车轮磨耗预测模型

经典的磨耗计算方法分为两大类,一类是基于能量消耗的磨耗模型,如磨耗指数模型、Specht模型;另一类是基于磨耗体积的磨耗模型,如Archard磨耗模型. Archard模型广泛应用于摩擦学分析及轮轨磨损计算[7],文献[8]中将Archard模型与Specht模型的计算结果与实测数据对比,证明了Archard的优越性. 本文选取该磨耗模型计算两低地板有轨电车的车轮磨耗分布.

图4 70%低地板有轨电车动力学模型(模型1)Fig.4 Dynamic model of 70% low floor tram(model 1)

3 车辆动力学性能分析

结合 UIC518[9]、GB/T5599—85[10]对两种 70% 低地板有轨电车稳定性、平稳性、曲线通过性能进行对比分析. 根据车辆运行环境在对车辆进行仿真时采用美国V级谱模拟轨道不平顺.

3.1 稳定性

以头车1位轮对横移量是否收敛作为判别条件,计算得到拖车采用刚性轮对的车辆与拖车采用独立旋转车轮的车辆运行临界速度分别为148 km/h与146 km/h,计算结果无较大差别,拖车是否采用独立旋转车轮对车辆临界速度无明显影响.

按照UIC518中的规定,以轮轨导向力之和、构架横向振动加速度作为车辆稳定性评价指标,计算得到两车辆在不同速度下的轮轨导向力与构架振动加速度如图5所示.

计算结果表明,两车辆模型轮轨导向力之和与构架横向振动加速度的幅值均随车辆运行速度的提升而增加,采用独立旋转车轮的车辆两评价指标随速度增加变化较大. 全部采用刚性轮对的车辆1位轮对的两评价均大于3位轮对,而拖车转向架采用独立旋转车轮的车辆表现为3位轮对的评价指标大于1位轮对. 因为独立旋转车轮没有纵向蠕滑,导向性能差,在线路激扰的作用下车轮靠近轮缘位置,依靠更大的等效锥度产生的重力复原力导向,但该编组中头车采用刚性轮对导向,头车处于轨道中心,头车与拖车之间通过车体间的铰接装置传递力与位移,迫使独立旋转车轮趋向轨道中央位置. 随着线路激扰的不断变化,轮轨接触点在轮缘与中心位置不断变化,独立轮对构架横向振动加速度与轮轨导向力之和相对较大,同时车体间的铰接也带动了该车辆头车的晃动,造成了该车辆1位轮对导向力与构架横向加速度比刚性轮对模型略大.

图5 车辆稳定性Fig.5 Stability of vehicle

3.2 平稳性

按照GB/T5599—85中关于车辆稳定性实验时传感器布置规范设置加速度传感器,仿真得到两车辆运行于不同速度时的车体振动加速度,计算得到相应的稳定性指标如图6.

两车辆相应车体横向振动加速度与平稳性指标随速度的变化规律与轮轨导向力之和相同,采用独立旋转车轮的车辆车体横向加速度与平稳性指标略大,造成此现象的原因与轮轨导向力之和存在差异的原因一致,此处不再赘述. 随着车辆运行速度的提升,两车辆车体垂向振动加速度与垂向平稳性指标均呈现增大趋势且头车大于拖车,两拖车垂向平稳性指标没有明显差异. 两车辆模型在各速度下平稳性评价指标均小于标准限值,拖车采用独立旋转车轮降低了车辆横向平稳性,但对车辆垂向平稳性无影响.

3.3 曲线通过

参考标准GB50490[11],设置不同曲线工况,分别计算两车辆运行于不同半径曲线时的曲线通过性能,与稳定性、平稳性类似,针对车辆头车1位轮对与拖车1位轮对进行对比分析.

图6 车辆平稳性Fig.6 Comfort of vehicle

计算结果表明,头车与拖车各曲线通过性能评价指标均随曲线半径的增大而减小,其中,垂向评价指标如轮轨垂向力等变化幅度较小,而各横向评价指标如轮轨横向力、轮对横移量等随曲线半径的变化较大. 两头车轮对计算结果无较大差异,各评价指标相差最大值为6.84%,拖车采用刚性轮对或独立旋转车轮对头车曲线通过性能无较大影响,此处未一一列举所有计算结果.

相比两头车,两车辆拖车曲线通过性差异较大,计算结果如图7所示. 采用刚性轮对的拖车曲线通过性能变化规律与其头车基本一致,各横向评价指标随曲线半径的变化幅度较大,特别是在曲线半径为200~500 m时各横向指标迅速减小,采用独立旋转车轮的车辆各横向评价指标随曲线半径的变化幅度相对较小.

在曲线半径较大时,转向架1、2位轮轨间纵向蠕滑力产生的导向力矩使得采用刚性轮对的车辆具有较大优势,各横向评价指标优于采用独立旋转车轮的车辆;随着曲线半径的减小,刚性轮对转向架2位轮对的纵向蠕滑力矩变为非导向力矩,此时独立旋转车轮的车辆更具优势,特别是在半径为100 m及以下的曲线时,采用独立旋转车轮的车辆性能更优,此计算结果与上述理论分析结果一致.

3.4 车轮磨耗仿真流程

车轮计算磨耗流程如图8所示.

计算车轮磨耗时,通过Archard磨耗理论计算车轮旋转1周后接触斑内各个位置的磨耗量,车辆运行一定里程后的车轮总磨耗量为

式中: ∆ z(x1,x2) 为车轮运行1周后x1、x2位置的磨耗量.

3.5 车轮磨耗仿真结果

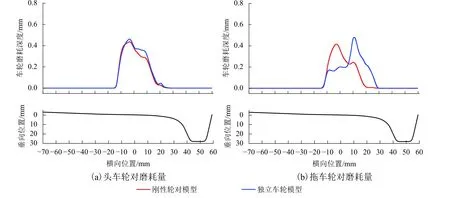

为更加准确的计算车轮的磨耗,按照车辆直线运营时各速度所占比例,设置车辆运行速度权重,计算得到两车辆模型运行10万公里后,不同轮对的磨耗值如图9所示. 由图9可知,两低地板车辆模型头车1位轮对车轮磨耗量及位置分布基本一致,其最大值位于车轮名义滚动圆位置,两车辆头车车轮磨耗值最大值相差5.96%.

不同曲线工况下1位轮对磨耗量如图10所示.

图7 拖车曲线通过性能Fig.7 Curve performance of trailer

图8 车轮磨耗仿真流程Fig.8 Simulation flow of wheel wear

相比头车轮对,两模型拖车1位轮对车轮磨耗值及位置分布相差较大,刚性轮对的车轮磨耗分布与头车1位轮对的车轮磨耗分布一致,峰值略小;而独立旋转车轮磨耗值相对较大,且磨耗范围广,相比刚性轮对,独立旋转车轮磨耗峰值大15%,且更贴近轮缘位置,这是因为独立旋转车轮没有纵向蠕滑,在线路激扰的作用下其导向能力较差,而轮缘位置处车轮踏面等效锥度大,提供给独立旋转车轮更大的重力复原力以使轮对达到导向作用,但该车辆头车采用刚性轮对,在直线线路上具有良好的居中能力,通过车体间铰接装置带动拖车转向架趋于轨道中央位置,因此,在连续的横向激扰的作用下,独立旋转车轮横向晃动大,造成了较大的横向蠕滑力/率,磨耗位置较广且磨耗值大. 头车采用刚性轮对,拖车采用独立旋转车轮的组合方式,与转向架前轮对采用刚性轮对,后轮对采用独立旋转车轮的组合方式类似,但车体间的连接刚度小,其作用效果弱于后者,但相比整车全部采用独立旋转车轮的车辆较好[12].

图9 直线线路1位轮对磨耗量Fig.9 Wheel wear of the first wheelset on a straight line

图10 不同曲线工况下1位轮对磨耗量Fig.10 Wheel wear of first wheelset under different curve conditions

由图10可知,车辆运行于大半径曲线时刚性轮对导向性能较好,磨耗位置更靠近纯滚线附近,而独立旋转车轮磨耗位置更贴近轮缘且磨耗量远大于刚性轮对[13-15]. 随着曲线半径的减小两种车轮的磨耗量增加,磨耗位置向轮缘靠近,其中独立旋转车轮的磨耗位置偏移较小而刚性轮对的磨耗位置随曲线半径的减小变化较大,大约在曲线半径为200 m时两种车轮的磨耗位置相同,当曲线半径减小到100 m及以下时,刚性轮对的横移量大于独立旋转车轮,磨耗位置更靠近车轮轮缘且磨耗值大于独立轮. 随着曲线半径的减小,刚性轮对的纵向蠕滑力迅速增大,后轮产生的纵向蠕滑力矩由导向力矩变为非导向力矩,不利于车轮的曲线通过[16].

综上所述,刚性轮对在大半径曲线上具有导向优势,车轮磨耗较小,随曲线半径的减小,其导向优势减弱,特别是在发生轮缘接触时,其纵向蠕滑力的存在反而加大了轮轨间的磨耗,不利于车辆通过小半径曲线,在曲线半径为25 m时,独立旋转车轮磨耗量仅为刚性轮对的60%.

4 结 论

(1) 编组中拖车是否采用独立旋转车轮对车辆运行临界速度无明显影响,但当车辆受到不平顺激扰时,独立旋转车轮的横向晃动较大,对应车辆的轮轨导向力之和与构架横着振动加速度较大,其直线运行稳定性较采用刚性轮对的车辆差.

(2) 两车辆横向平稳性指标随速度的变化规律与轮轨导向力之和与构架振动加速度相同,采用独立旋转车轮的车辆车体横向加速度与平稳性指标略大,但两拖车垂向平稳性指标无明显差异.

(3) 两车辆模型运行于相同曲线时,头车各曲线通过指标相差较小,最大相差6.84%. 拖车各指标差异较大,在曲线半径较大时,采用刚性轮对的拖车具有较大优势而在小半径曲线上采用独立旋转车轮的拖车各评价指标较佳.

(4) 车辆运行于直线或曲线时,两车辆头车车轮磨耗分布相差较小,两拖车车轮磨耗位置及磨耗体积相差较大,二者磨耗分布随曲线半径的变化规律与其曲线通过性能相似,刚性轮对在直线与大半径曲线时磨耗较小而独立旋转车轮在小半径曲线时更具优势.