基于验证模型的枕梁疲劳寿命预测虚拟实验

2019-01-31胡杰鑫谢里阳喻海洋刘龙玺胡智勇

胡杰鑫 ,谢里阳 ,喻海洋 ,刘龙玺 ,尹 伟 ,胡智勇

(1. 东北大学现代设计与分析研究所,辽宁 沈阳 110819;2. 东北大学航空动力装备振动及控制教育部重点实验室,辽宁 沈阳 110819;3. 中车青岛四方机车车辆股份有限公司,山东 青岛 266000;4. 北京强度环境研究所,北京100076)

地铁车辆枕梁是地铁车辆结构中承载与传递动力的关键部件,尺寸约为2.3 m × 1.5 m,由铝合金板材和型材焊接而成. 一个枕梁结构件中焊缝多达数百条,缺陷及薄弱环节不可避免,若焊缝发生故障,将会直接影响地铁的安全运行,因此评估地铁车辆枕梁的可靠性很有必要[1-3]. 但由于地铁车辆枕梁实验件成本较高、单个实验件实验周期较长(需要3个月),并不适合进行大量实验,故可以考虑利用虚拟实验方法来评估枕梁可靠性.

虚拟实验是根据相关理论知识,建立数学模型,利用计算机仿真来替代真实实验,并获得与实际结果相同的实验方法. 地铁车辆枕梁虚拟实验,则是利用计算机进行Monte Carlo仿真,从而获得多个地铁车辆枕梁寿命数据. Monte Carlo仿真所需要的地铁车辆枕梁应力数据均来自于地铁车辆枕梁的有限元计算,其计算应力的真实性、准确性直接影响虚拟实验结果. 因此,地铁车辆枕梁有限元模型应该与真实的枕梁实验件相同,确保有限元计算获得的应力值即为枕梁实际的应力值,这样虚拟实验结果才可靠.

虚拟实验的方法在各个领域都有所应用:徐赐军[4]对挖泥船抓斗机滚筒进行了虚拟实验分析,预测了抓斗机工作过程中的失效工况;李辉群等[5]利用虚拟实验的方法,对某专用校车顶部结构强度进行分析,证明该结构满足相关标准的要求;杨帆等[6]利用虚拟样机技术,对坦克传动箱箱体结构强度进行了分析;Lei等[7]提出了一种基于可靠性分析的虚拟仿真方法,并对车辆驱动桥进行了分析;Li等[8]对绳索式挖掘机进行了虚拟实验动态仿真,并对其进行了疲劳寿命预测; Yuan等[9]利用虚拟实验方法对汽车前轴进行了优化. 以上各位学者虽然都使用了虚拟实验的方法,并获得了一些分析结果,但都忽略了很重要的一点,即没有对数学模型的正确性进行实验验证.

相反,以下几位学者在利用数学模型进行虚拟实验前,都对模型进行了实验验证:许伟等[10-11]建立了用于交通伤评估的头部有限元模型,并利用了虚拟实验的方法对行人与汽车碰撞中颅骨骨折损伤机理进行了研究;Lee等[12]建立了汽车驱动的计算机模型,并通过实验验证了模型的正确性,为汽车结构的优化及虚拟实验奠定了基础.

本文设计了地铁车辆枕梁静力实验,并将实验结果与有限元分析结果进行对比分析,在验证了地铁车辆枕梁模型正确性的基础上,利用虚拟实验方法对该地铁车辆枕梁进行了恒幅载荷与变幅载荷下的寿命预测与可靠性评估,并将地铁车辆枕梁的恒幅疲劳实验结果与虚拟实验结果进行对比.

1 地铁车辆枕梁静力实验

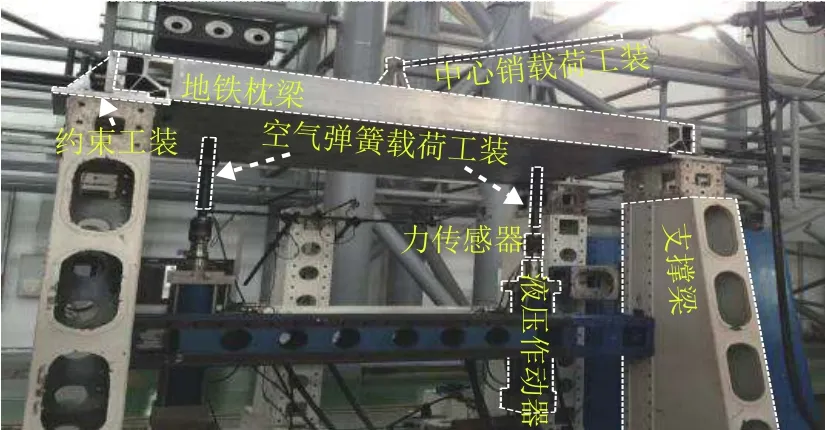

地铁车辆枕梁在实际使用中需要承受车身自重与乘客重量,所受的载荷具体表现为空气弹簧载荷(简称空簧力);地铁车辆枕梁传递的动力来自于转向架,所受的载荷具体表现为中心销载荷(简称中心销力). 地铁车辆枕梁具体承载位置如图1所示.

图1 枕梁承载位置Fig.1 Load bearing locations on the bolster

根据BS EN12663-1:2010对地铁车辆枕梁进行力学分析,计算确定静力实验时,空簧力为110.85 kN,中心销力为50 kN,具体加载位置如图2所示.

图2 地铁车辆枕梁静力实验平台Fig.2 Metro-train bolster static test platform

由于地铁车辆枕梁尺寸庞大,现有的实验设备均不能满足实验要求,故利用MTS疲劳实验系统,搭建地铁车辆枕梁静力实验平台(如图2所示):地铁车辆枕梁通过支撑梁上的约束工装,实现4个角的全约束;利用加载工装与液压作动器,分别对枕梁施加两个垂向的空簧力(110.85 kN)和一个45° 方向的中心销力(50 kN).

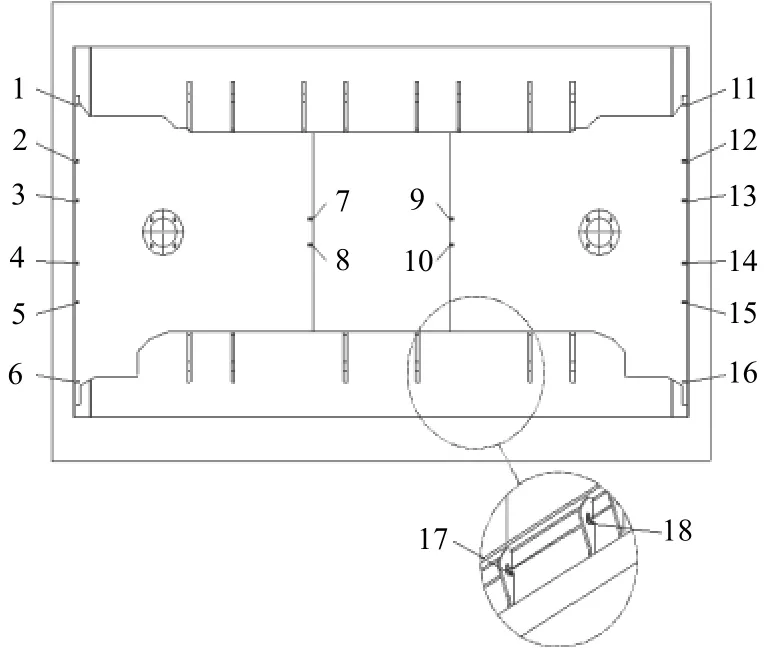

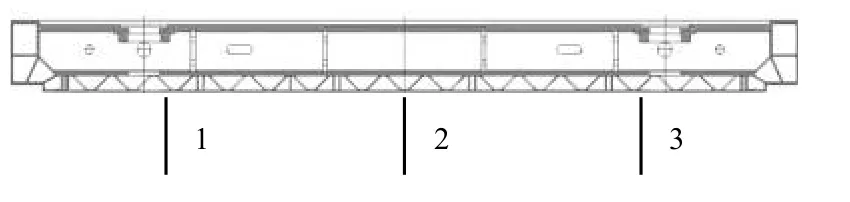

静力实验过程中,利用应变片(测点如图3所示)和位移表(测点如图4所示),分别测量地铁车辆枕梁的测点应力与位移.

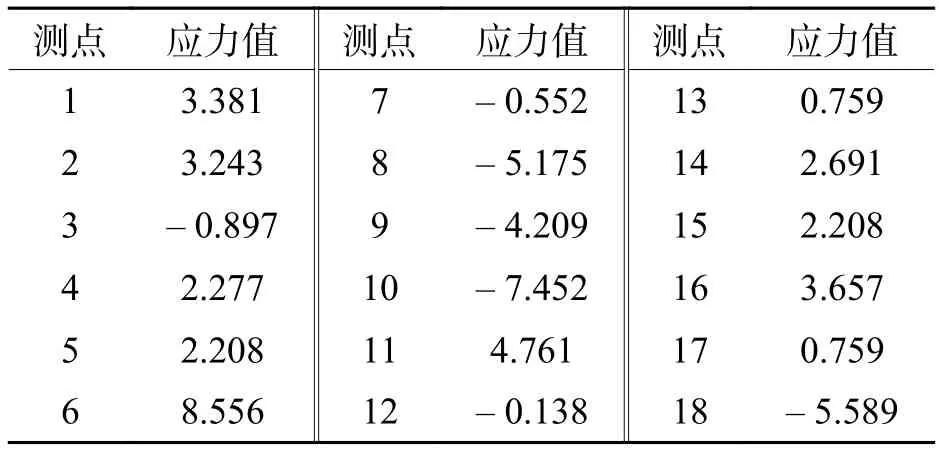

当空簧力与中心销力分别加载到最大值后,利用PAC6000数据采集与处理系统,读取的各个测点应力值如表1所示.

图3 应力测点Fig.3 Stress measurement sites

图4 位移测点Fig.4 Displacement measurement sites

表1 应力测点测量数据Tab.1 Results of the stress measurement sites MPa

利用位移计,测得的枕梁底部各测点位移值如表2所示.

表2 位移测点测量数据Tab.2 Results of the displacement measurement sites

2 有限元建模及静力分析

参照地铁车辆枕梁的设计图纸,利用Solidworks三维建模软件,建立地铁车辆枕梁三维模型. 将三维模型导入Ansys workbench有限元分析软件,材料为铝合金(弹性模量 69 GPa,泊松比 0.3),利用10节点四面体单元(Solid187)划分网格(如图5所示):单元共890 337个,节点共1 671 165个.

图5 地铁车辆枕梁有限元模型网格Fig.5 Grid of the metro train bolster FEM model

按照地铁车辆枕梁静力实验的加载与约束方式,相应的施加在有限元模型上(如图6所示),并进行有限元静力计算.

图6 有限元静力计算Fig.6 Calculation results of FEM method

按照地铁车辆枕梁静力实验中应变片测点和位移计测点位置,读取有限元模型相应位置的计算结果. 有限元静力计算的应力值如表3所示,位移值如表4所示.

表3 应力计算结果Tab.3 Stress calculation results MPa

表4 位移计算结果Tab.4 Displacement calculation results mm

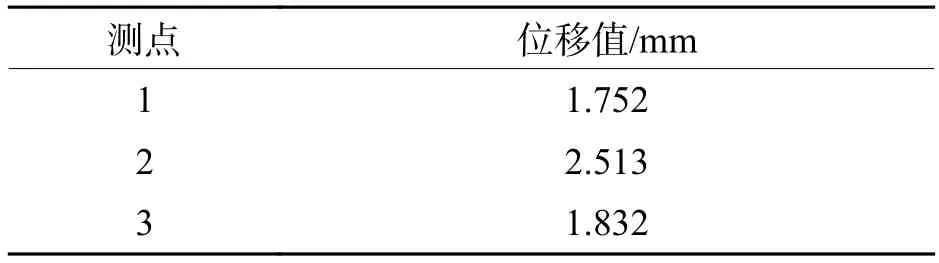

3 验证有限元模型

地铁车辆枕梁静力实验与有限元计算的应力对比结果如图7所示. 测点 1、2、3、4、5、6、8、11、14、15相对误差较小,其中:测点4的相对误差最大,约为10.213%;测点15的相对误差最小,约为0.770%.测点12、13相对误差较大,但测点12的实测应力为 - 0.138 MPa,而计算应力为0.184 MPa,实测应力与计算应力均约等于0;测点13的实测应力为0.759 MPa,而计算应力为1.004 MPa,实测应力与计算应力均约等于1 MPa;测点17、18位于地铁车辆枕梁吊耳处,实际焊接情况与模型并不完全相同,故相对误差较大,测点7、9、10相对误差较大,是因为这些测点的位置接近于加载工装,根据圣维南原理,故应力有误差;测点16相对误差较大有可能是由于实验误差导致.

图7 实测应力与计算应力对比Fig.7 Comparison of measured stresses and calculated stresses

综上,实测应力值与计算应力大小略有差异,但数量级基本相同,并且应力变化趋势也一致;同时地铁车辆枕梁被中心销载荷拉伸的一侧,各个测点的应力相对误差较小.

地铁车辆枕梁静力实验与有限元计算的位移对比结果如图8所示. 测点1的相对误差为8.961%,测点2的相对误差为15.320%,测点3的相对误差为1.965%. 产生误差的原因可能是静力实验中的四角约束并没有像有限元计算中的四角约束那么牢固. 虽然实测位移值与计算位移值并不完全相同,但3个测点的位移值的变化趋势基本相同(位移值由小变大再变小,并且2号位移最大,1号位移最小).

通过地铁车辆枕梁静力实验结果与有限元计算结果对比,该地铁车辆枕梁有限元模型能较好的反映地铁车辆枕梁的真实情况(其中被中心销载荷拉伸的一侧的应力值更接近于实际的应力值),基本满足进行虚拟实验的要求.

图8 实测位移与计算位移对比Fig.8 Comparison of measured displacements and calculated displacements

4 地铁车辆枕梁虚拟实验

根据地铁车辆枕梁有限元分析结果,在地铁车辆枕梁模型上选择最大应力值及应力幅值均明显大于周围应力状态的位置作为潜在危险位置,共确定了16个应力集中位置(均位于被中心销载荷拉伸的一侧). 将地铁车辆枕梁看作是由这16个独立单元组成的串联系统[13],任一个单元发生失效,地铁车辆枕梁即失效. 利用Monte Carlo方法,进行虚拟实验,计算地铁车辆枕梁的寿命分布与可靠性.

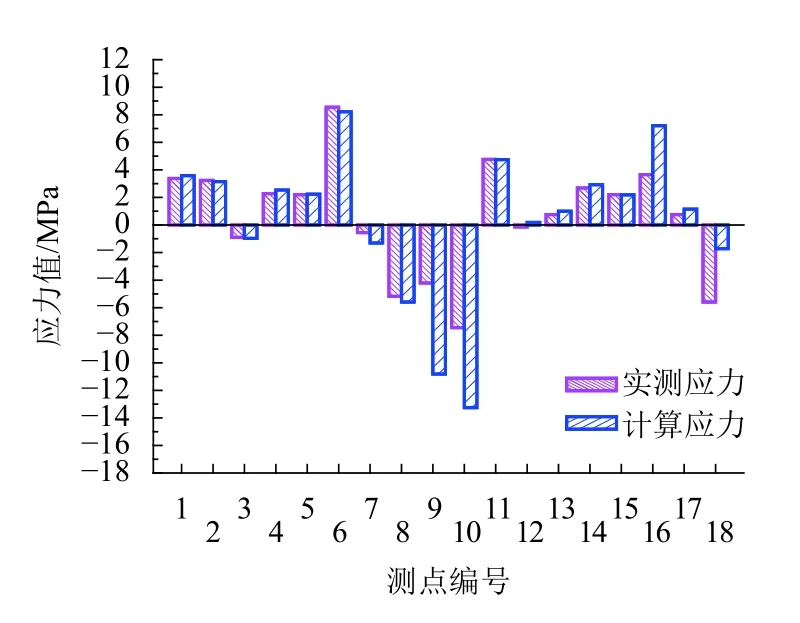

16个应力集中位置均为角接焊缝(部分位于地铁车辆枕梁内部),所使用的P(存活率)-S(疲劳强度)-N(寿命)曲线[14]如图9所示(由于该P-S-N曲线是在应力比为 -1的条件下测得,因此需要将各应力集中位置的应力值利用格贝尔等寿命曲线进行转换后方可使用). 由于角接焊缝操作者的焊接技能存在差异,若想要获得更可靠的寿命预测结果,最理想的P-S-N曲线应该是利用从同一批次枕梁上截取的角接焊缝试样进行实验获得.

图9 角接焊缝P-S-N曲线Fig.9 P-S-N curves of the fillet weld

4.1 恒幅载荷虚拟实验

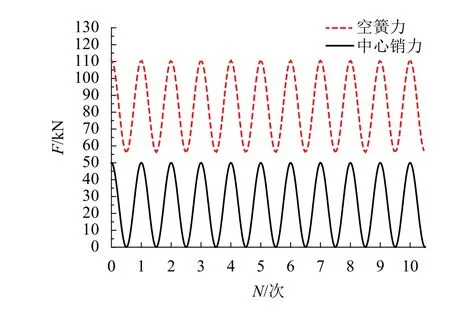

假设有100个地铁车辆枕梁进行恒幅载荷疲劳实验,恒幅载荷谱如图10所示.

图10 恒幅载荷谱Fig.10 Constant amplitude load spectrum

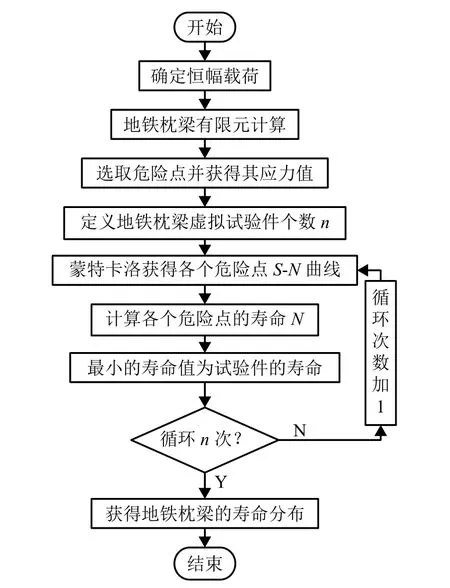

利用MATLAB编写恒幅载荷虚拟实验仿真程序,算法流程如图11所示. 利用MATLAB程序,分别计算100个地铁车辆枕梁在恒幅载荷作用下的寿命值.

图11 恒幅载荷虚拟实验流程Fig.11 Processes of the virtual experiment under constant amplitude loads

4.2 变幅载荷虚拟实验

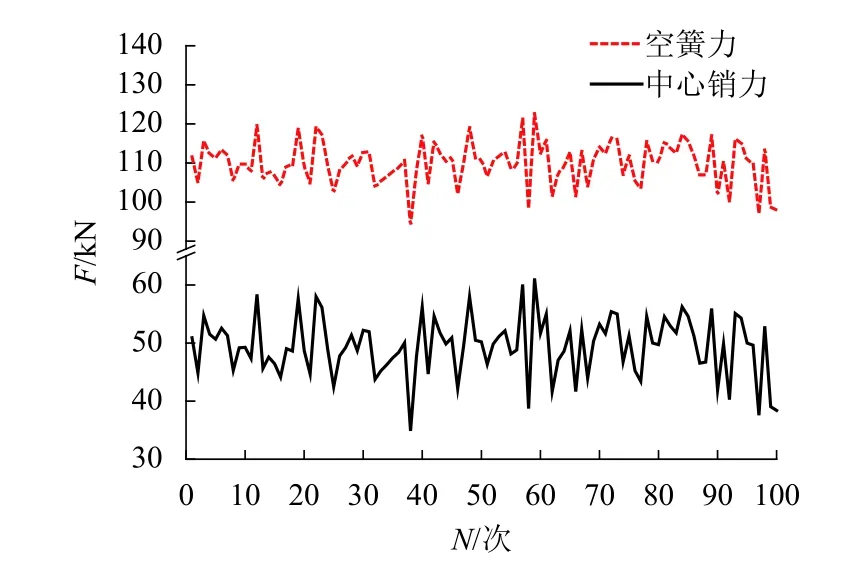

由于该地铁线路还在建设中,并未投入运营,因此无法获得实测载荷谱,故设计了一个比实际情况更加严酷的载荷谱:假设空簧力和中心销力均服从正态分布,分别为 N(105,152) 和 N(48,152),而后利用MATLAB程序随机生成同相位的空簧力和中心销力的变幅载荷谱,部分变幅载荷谱如图12所示. 同时,假设有100个地铁车辆枕梁进行变幅载荷疲劳实验.

图12 变幅载荷谱Fig.12 Variable amplitude load spectrum

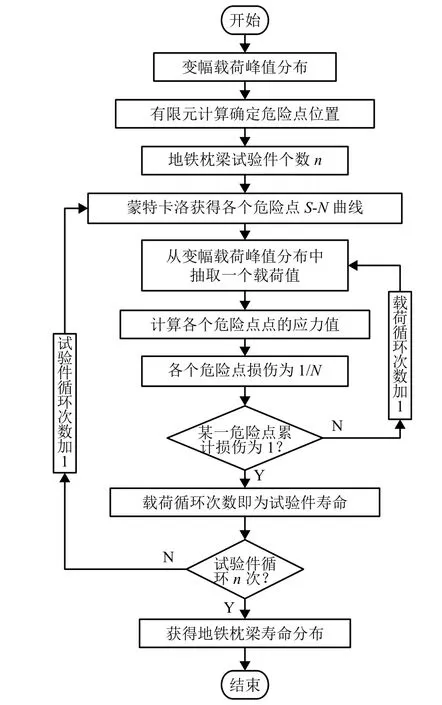

利用MATLAB编写变幅载荷虚拟实验仿真程序[15],算法流程图如图13所示. 利用MATLAB程序,分别计算100个地铁车辆枕梁在变载荷作用下的寿命值.

图13 变幅载荷虚拟实验流程Fig.13 Processes of the virtual experiment under variable amplitude loads

4.3 虚拟实验结果

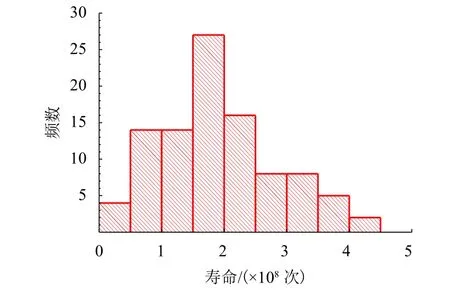

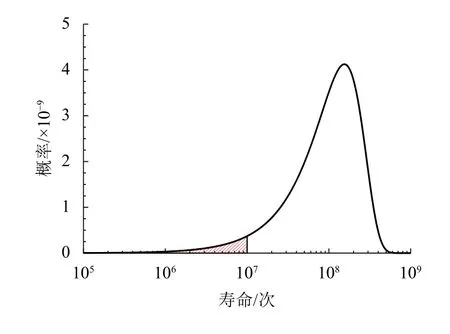

恒幅载荷虚拟实验结果如图14所示,利用两参数威布尔分布拟合的地铁车辆枕梁寿命概率密度曲线如图15所示(参数 a = 1.82 × 108,b = 1.89). 在恒幅载荷作用下,该地铁车辆枕梁寿命大于1 000万次载荷循环的可靠度约为0.73. 由于地铁车辆枕梁实验成本较高,只做了两个实际的恒幅疲劳实验,而这两个地铁车辆枕梁实验件的寿命均大于1 000万次,与恒幅载荷虚拟实验的计算结果一致.

图14 恒幅载荷下虚拟实验结果Fig.14 Results of the virtual experiment under constant amplitude loads

图15 恒幅载荷下寿命概率密度曲线Fig.15 Lifetime probability density curve under constant amplitude loads

图16 变幅载荷下虚拟实验结果Fig.16 Results of the virtual experiment under variable amplitude loads

变幅载荷虚拟实验结果如图16所示,利用两参数威布尔分布拟合的地铁车辆枕梁寿命概率密度曲线如图17所示(参数 a = 2.13 × 108,b = 2.07). 在该变幅载荷作用下,地铁车辆枕梁寿命大于1 000万次载荷作用的可靠度约为0.81.

图17 变幅载荷下寿命概率密度曲线Fig.17 Lifetime probability density curve under variable amplitude loads

5 结 论

(1) 对于大型复杂结构件(如地铁车辆枕梁),由于实验成本较高、周期长,不适合进行大量实验. 而虚拟实验则可以很好的解决这个问题,利用Monte Carlo方法产生大量的虚拟实验件,仿真获得结构件的寿命分布.

(2) 虚拟实验结果是否可靠完全取决于有限元模型是否正确. 利用结构件实际实验获得的应力、位移值,调整有限元模型(如改变三维结构、单元类型、网格尺寸等方法),直到有限元模型仿真计算结果与实际实验测量结果基本一致为止,才能获得正确反映结构件真实情况的有限元模型.

(3) 根据地铁车辆枕梁静力实验结果,建立了能完全反映枕梁实际情况的有限元模型,利用虚拟实验方法,获得了枕梁在恒幅载荷与变幅载荷作用下的寿命分布及可靠度,而且虚拟实验结果与实际疲劳实验结果一致. 因此,该地铁车辆枕梁完全满足设计与使用要求.

(4) 与实际实验相比,虚拟实验存在明显的优势,尤其是对于复杂结构件. 在节省实验成本的同时,虚拟实验能够更容易地确定复杂结构件薄弱位置及其应力值,而不像实际实验需要大量贴片;若薄弱位置出现在复杂结构件的内部,实际实验无法直接获得其应力值,并且薄弱位置的状态也无法检测,而虚拟实验却能很容易的解决这些问题.