分析与建立基于大数据的设备故障预警模型

2019-01-19陈咏城王沛沛

陈咏城,王沛沛,徐 桦

(广东红海湾发电有限公司,广东 汕尾 516623)

0 概 述

在火电机组设备故障的预警系统中,常用的方法是通过对比与特定设备相关联的历史数据,寻找设备运行数据之间的关联性,建立预警模型后,实现预警系统的故障预警。鉴于火电机组设备及工况的多样性,针对某个设备或系统建立的预警模型,并不具有通用性。在某些工况下建立的预警模型,如工况发生变化,就需重新计算或修改预警模型。随着计算机技术和信息技术的发展,利用大数据分析技术,可模拟人或设备的工作方式,实现智能化控制。利用大数据智能控制技术,可实现汽轮机运行方式的节能优化,还能实现火电机组的能耗评估及某些运行参数的测量。现以某型机组的设备故障预警系统为例,说明基于大数据模型的建立及优化过程,可为设备故障预警系统建立和开发利用,提供参考。

1 预警算法原理

在该机组的设备预警系统中,设备或系统的相关测点为A、B、C、D、E、F,某时刻的测量值,为51、1.9、38、696、5.3、1.7,将此时刻的测量值与选定的历史数据进行加权运算,计算出该时刻的预估值,并将预估值与测量值进行比较,超出设定的限值则产生1个单点报警。当连续单点报警次数超过设定数后,就将触发预警事件。在该预警系统中,相隔10 min运算1次,如果在100 min内连续单点报警数达9个后,将触发预警事件。为使单组历史数据对预估值的影响降低至最小,对历史数据的选取应足够多,以降低单组历史数据的权重。预警算法的原理,如表1所示。

表1 预警算法的原理

2 预警模型的建立和生成

根据预警算法的原理可知,该计算方法主要依靠数据分析,不针对任何特定设备或系统,因此,可建立通用的设备管理模块和预警模型的生成模块。设备管理模块主要用于机组管理、设备管理、设备测点管理、状态条件管理等基础数据的管理。预警模型主要包括预警点组态、预警模型组态、预警算法组态等。利用设备管理模块和预警模型的生成模块,对火电机组设备或系统进行组态后,即可实现设备或系统的故障预警。现以脱硫烟气分析仪的监测系统为例,说明建立预警模型的主要步骤。

2.1 预警点的选取和组态

脱硫烟气分析仪监测系统主要用于监测脱硫系统进出口SO2、NOx、烟气流量、含氧量等参数。脱硫系统的主要监测参数是,脱硫入口SO2、脱硫入口O2、脱硫入口烟气流量、A浆液循环泵电流、B浆液循环泵电流、C浆液循环泵电流、D浆液循环泵电流、A氧化风机电流、B氧化风机电流、C氧化风机电流、吸收塔pH值、吸收塔液位、脱硫出口SO2、脱硫出口O2、脱硫出口烟气流量、机组负荷。在系统中,NOx数据与脱硝监测系统的相关性更强一些,因此,纳入脱硝烟气分析仪监测系统预警模型管理。选取测点后,并对测点进行组态。脱硫系统预警点的信息,如表2所示。

2.2 预警模型组态

基于选取的测点,可以生成多个模型。在脱硫烟气分析仪监测系统中,可以组态成预估脱硫出口SO2浓度的模型,也可以组态成预估脱硫进出口流量的模型。组态成不同模型的目的,是为了让数据关联性强的测点放在同一模型内,以提高预估的准确性。预警模型的组态,主要包含多个方面的内容。(1)模型名称。用于区分不同模型。(2)预警条件。即模型生效的条件,如负荷大于150 MW等。(3)模型测点。用于选取模型所需的测点。

2.3 预警算法组态

在预警算法组态中,具有数据录入、数据过滤、数据选择、完成算法、测试算法、完成确认等6个步骤。

(1)数据录入。用于选取模型所需的历史数据,可直接从SIS数据库中采集历史数据。历史数据的选取周期,一般采用1年以上的数据,以涵盖模型在不同负荷下的运行参数。

(2)数据过滤。用于滤除设备异常运行或SIS数据异常时的历史数据,需对历史数据曲线进行检查分析,手工去除非正常状态下预警模型的数据,也可采用预设过滤条件的方法,自动过滤非正常状态下的数据。

(3)数据选择。选择组态模型的历史数据,主要是对生成模型的数据做再次确认,除去某些突变的数据。

表2 脱硫系统预警点信息表

(4)完成算法。用于确认完成数据选择后生成模型的接口。

(5)测试算法。对生成后的模型进行测试,可选取正常运行在某时段内的历史数据进行测试,检测预警模型的预估数值是否准确,也可选择系统异常运行时历史数据进行测试,检测预警模型是否能及时发出预警信号。

(6)完成算法。用于确认完成生成算法的接口。当预警模型完成第一次手工预警算法组态后,系统会根据算法组态的设置、或根据数据的选择方式,自动实现历史数据的迭代更新。

3 模型的应用效果及优化

根据设备的重要程度以及曾发生故障的状态,按汽机、锅炉、电气、热控、环保的先后次序,建立故障预警模型。在机务和电气专业中,主要按设备类型建立模型,如风机、给水泵、电机等。在热控专业中,则主要按调节系统、重要系统、重要设备、重要监测系统等先后次序,建立故障预警模型。在单台机组中,共组态20个设备或系统,包括了给煤机、MEH、DEH、给水调节、脱硫CEMS、脱硝CEMS等设备。经调试后,建立了预警系统与工单管理系统的连接,便于工单的生成和数据管理。同时,在发生预警事件时,可自动发送短信通知相关人员。目前,在热控专业中,发现给水泵速关阀的开度反馈不准确、主给水流量变送器的精度下降、脱硫烟气入口流量的测量值异常、减温水调节门的反馈不准确、二次风量测量值存在波动等问题。现分别以某机组脱硫入口流量异常、主给水流量异常为例,对预警模型进行优化。

3.1 脱硫入口流量异常

3.1.1 事件经过及原因分析

2017年某日,运行人员收到预警短信,警示某机组脱硫入口的烟气流量,已超过预估值。经检查,发现该入口处的皮托管已被堵塞。在前期,曾实施超低排放的改造方案,降低了该处的烟气温度,因烟气的湿度增大,导致粉尘凝结并堵塞了取样孔。疏通后,系统运行恢复正常。

3.1.2 预警模型设置及事件分析

该机组的脱硫CEMS中,共设置2个预警模型,模型一主要用于SO2、O2的预警,共有20个测点。模型二用于烟气流量的预警,共有6个测点。预警模型的生成时间相同,采用了2016年11月11日至2017年4月10日的历史数据。烟气流量预警的主要测点为负荷、入口烟气流量及出口烟气流量,这3个测点数据的相关性很好,变化趋势基本一致。设置该预警模型的原因,是因为曾出现皮托管腐蚀、变送器零点漂移、取样管脱落等现象,导致了测量数据的不准确,且该运行数据为重要的环保数据。

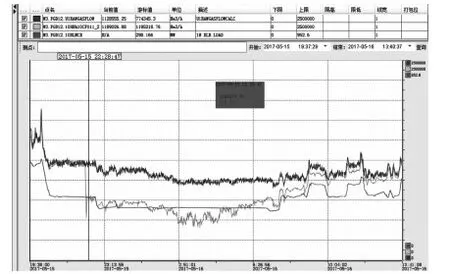

故障预警系统的趋势图,如图1所示。从图1可知,发生故障后,触发短信报警的时间均与系统的设置一致,及时警示了故障的发生,缩短了发现和处理故障的时间。

图1 脱硫CEMS模型产生预警事件时的曲线图

3.1.3 预警模型的完善

进一步分析该次故障,觉得取样管被堵塞应有缓慢的过程。查阅历史曲线后发现,在2016年5月15日22时30分左右,1号机组脱硫入口流量已有1次突变过程,在5月16日8时左右恢复正常。1号机组脱硫入口流量的异常变化,如图2所示。

图2 1号机组脱硫入口流量异常曲线

按预警系统的设计思路,系统应提前发出报警信号。发生故障时,机组负荷为240~310 MW,而预警模型的设置条件为负荷大于300 MW,即在该时段内无预估值。为验证模型是否合适,对该预警模型进行测算。测算结果显示,该模型无法在该故障时段实现报警。为提高模型的预估值的准确性,经分析,需对预警模型进行优化。在预警模型中增加了测点及参数。(1)修改预警条件,将大于300 MW修改为大于230 MW。(2)在模型中增加机组总风量、以及A、B送风机出口风量等3个测点。 优化后,再进行预警模型的测试。测试结果表明,该模型21日至22日的预估值与实际值的趋势一致。优化模型后的预警信号,如图3所示。

图3 模型优化前后的预警信号

3.2 主给水流量异常

3.2.1 事件经过及原因

2017年某日20时55分,系统发出预警短信,警示4号机组主给水流量已偏离预估值。因为该测点属于锅炉MFT的主保护点,所以应立即进行检查。经查发现,该机组用于计算主给水流量的温度测点参数存在异常,导致计算后的主给水流量异常,经处理,机组运行恢复正常。

3.2.2 预警模型设置及事件分析

在4号机组给水系统的预警模型中,有3个主给水流量测点,还有A汽动给水泵入口流量、B汽动给水泵入口流量、A汽动给水泵转速、B汽动给水泵转速等11个测点。模型主要用于对自动调节系统及相关测点参数的预警。

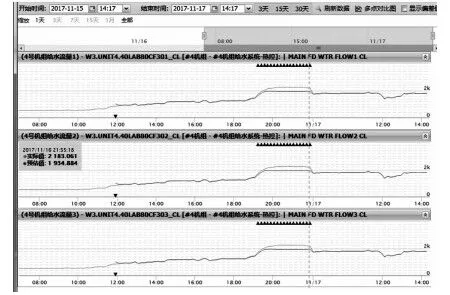

发生预警事件时的运行曲线,如图4所示。在该日19时15分,开始产生单点报警,至该日20时55分,触发预警事件。主给水流量测点预估值与测量值的偏差,最大至300 t/h。由于3个给水流量的测点参数同时变化,且锅炉给水控制并未出现异常(实际流量不高),所以难于及时发现测点存在异常。通过预警事件,可发现该测点存在潜在隐患,并及时进行处理。

图4 发生主给水流量预警事件时的运行曲线

4 结 语

实际应用的结果表明,采用大数据通用算法并结合通用接口程序的方式,选择合适的预警测点和模型组态,实现机组运行系统的预警。同时,采用开放式接口程序,结合预警事件或设备异常事件,对预警测点、模型等进行调整和测试,可提高预警系统的准确性。