汽车齿轮传动的渐开线内花键精密加工技术研究∗∗

2019-01-14高东璇王春焱

高东璇 赵 轩 王春焱

(①四川工程职业技术学院,四川德阳618000;②长安大学汽车学院,陕西西安710064)

汽车中轴与轴上齿轮的轴向固定和传递转矩,通常采用的方式是键连接.键可分为平键、半圆键和花键等.花键连接是由轴上的外花键和齿轮的内花键构成.花键连接是分别在轴上和齿轮上加工出均匀分布的凸齿和凹槽,因此连接受载比较均匀.花键连接有矩形花键和渐开线花键两种方式.由于渐开线花键较矩形花键有许多优点,如齿数多,齿端、齿根部厚,承载能力强,易自动定心,安装精度高等,渐开线花键应用日趋广泛[1].

汽车传动具有载荷较大、不平稳等特点,要求传动齿轮具有较高的安装精度、强度和刚度.因此,在汽车行业渐开线花键连接应用越来越广泛.

为了保证汽车渐开线花键传动齿轮与传动轴达到很高的安装精度,需要精密加工传动齿轮的渐开线内花键.现阶段,渐开线内花键的加工方法主要是采用插齿和拉削工艺实现.相比于插齿加工渐开线内花键,拉削工艺具有高效、高精度等特点,因此,设计了一种应用于汽车传动的渐开线内花键精密拉削加工方法.

1 内花键精密拉削工艺

为了保证传动轴与齿轮连接具有较高的强度,并且安装之后有较好的同轴度,齿轮内花键必须要有很高的尺寸精度和位置精度.齿轮内花键的尺寸精度可以以拉刀刀齿的加工精度保证,而齿轮内花键的位置精度需要设计一套工艺方案来保证.

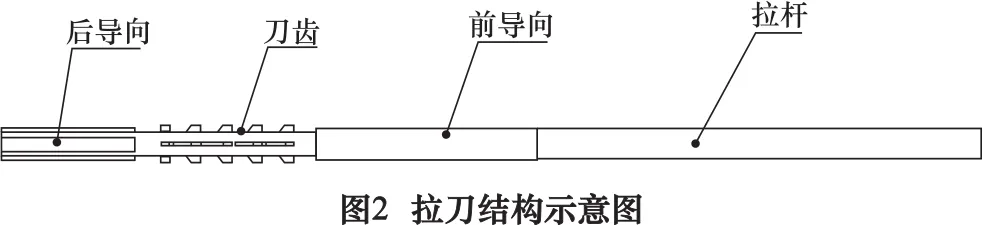

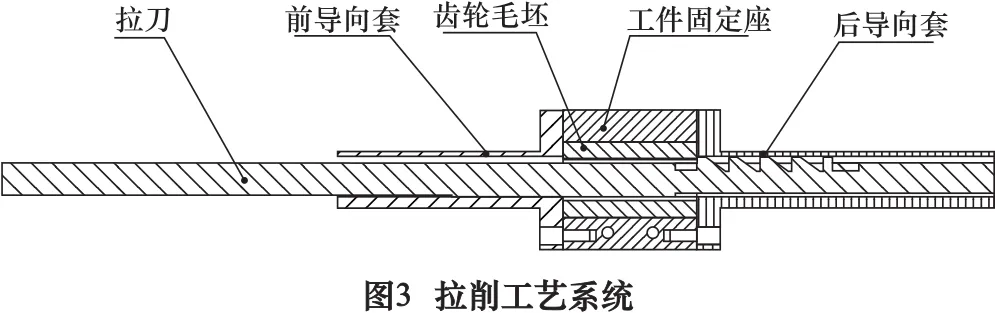

图1描述的是齿轮内花键位置精度要求,齿轮内孔与渐开线内花键分度圆同轴度要求特别高.为了满足高精度要求,设计了一种适合精密拉削的拉刀结构,如图2所示,它由拉杆、前导向、刀齿、后导向四部分组成.当拉刀前导向、后导向同时与齿轮内孔接触的时候,依靠拉刀前、后导向的精度,可以保证齿轮内孔与渐开线内花键分度圆具有很高的同轴度.但是在以下两种情形中,仅仅依靠拉刀前、后导向是不足以保证齿轮内孔与渐开线内花键分度圆具有很高的同轴度,一是拉削刚刚开始拉刀后导向还没进入齿轮内孔,二是拉削刚要结束拉刀前导向已离开齿轮内孔.为了满足这两种情形的精度要求,设计了一套夹具,如图3所示,包含前导向套、工件固定座及后导向套.该工艺系统(拉刀、夹具、工件)采用内定位的方式实现齿轮内花键精密加工,这种方式首先需要精密加工齿轮内孔、前导向套内孔及后导向套内孔,并且保证齿轮内孔、前导向套内孔及后导向套内孔与拉刀前、后导向具有H8/g6配合精度.具体的实现流程为:首先将齿轮毛坯件固定在工件固定座上,利用拉刀前、后导向分别调整前、后导向套与齿轮毛坯件的相对位置,然后通过螺钉将前、后导向套固定在工件固定座上,最后可以在拉床上完成齿轮内花键精密拉削.

2 内花键底孔精密加工工艺

当拉削刀具前导向、后导向与渐开线内花键底孔接触的时候,作为拉削工艺导向孔的内花键底孔必须具有很高的尺寸、形状、位置精度,才能保证齿轮内孔与渐开线内花键分度圆具有很高的同轴度.

通常把孔的深度与直径之比超过5:1便视为深孔加工,深60 mm、直径为5 mm的内花键底孔就算是深孔.深孔加工是在封闭或半封闭的空间内进行的特殊性加工,具有排屑难、冷却难、润滑难和工具系统刚度低等特点[2].

为了满足拉削精度要求,内花键底孔需要进行深孔精密加工.为了便于排屑及保证位置精度,采用立式加工中心完成深孔加工.立式加工中心上最常见的冷却系统有3种:喷射式冷却系统、低压力通过主轴式冷却系统和高压力通过主轴式冷却系统.在深孔加工中最基本的要求是让冷却液到达刀尖,以带走热量和切屑.高压力通过主轴式冷却系统不仅有助于快速让冷却液到达刀尖,而且利于击碎切屑并将切屑从刀具的容屑槽内压出孔外,有助于形成良好的切屑,可以提高刀具寿命[3-4].

充分考虑工件特点及精度要求、现有生产能力、成本等因素,内花键底孔精密加工工艺设计为:粗钻导向孔→深孔钻底孔→半精铰导向孔→半精铰底孔→精铰导向孔→精铰底孔→超精铰底孔,其工序如图4所示.增加导向孔加工工序是为了加强刀具系统刚度,减小深孔钻削和深孔铰削过程中刀具弯曲变形量,从而能够保证内花键底孔的位置和尺寸加工精度符合设计要求.其中深孔加工刀具实物如图5所示.

3 拉刀设计及加工

渐开线内花键槽的槽型尺寸和精度是靠拉削刀具来保证的,拉刀设计的合理性和制造精度决定着渐开线内花键槽的加工精度,因此拉刀的设计和加工是非常重要的.

3.1 设计构思

渐开线内花键槽拉刀是加工渐开线内花键槽的专用刀具,综合考虑渐开线内花键槽的加工精度要求、加工效率、加工成本等因素,采用整体式拉刀结构.渐开线内花键槽拉刀由拉杆、前导向、刀齿、后导向四部分组成,拉杆是拉刀在拉床上的固定及传力部分,前导向和后导向是为了保证齿轮内孔与渐开线内花键分度圆具有很高同轴度.刀齿是拉刀结构中的主体部分,包含粗拉齿、精拉齿、修正齿和容屑槽四部分[5].由于拉削渐开线内花键槽会产生大量切屑,设计了既能保证拉刀结构强度,又具有大容量的容屑槽,容屑槽截面如图6所示.

3.2 刀具材料

深孔拉削具有不易冷却、不易排屑等特点,在拉削过程中刀具、切屑、工件相互接触表面容易产生强烈摩擦,导致拉刀刀齿表面会有很高的温度和受到很大的应力.在如此恶劣的工作环境中,拉刀材料需要具备高的硬度和耐磨性、足够的强度和韧性、耐高温、良好的工艺性等特点.

粉末冶金高速钢是一种兼具强度和韧性、耐磨性、耐高温性的高合金钢种[6],与传统高速钢相比,具有淬火变形小、各向同性、碳化物微细、组织均匀等特点,适合制造形状复杂、精密刀具.因此,选用粉末冶金高速钢作为内花键槽拉刀的材料.

3.3 刀具参数

内花键槽的成型是通过粗拉齿、精拉齿和修正齿切削来实现的.拉刀刀具参数确定实质就是确定齿数、齿升量、齿距、齿前角、齿后角、刃带宽度等参数[7].齿升量是相邻两齿高度之差,在相同切削余量条件下,齿升量越大,所需齿数越少,相应刀齿段长度就会缩短,便于制造精密的拉刀.但是齿升量越大,拉削力也会越大,可能会导致拉刀断裂或者机床超载.因此,合理的齿升选择对拉刀设计很重要.齿距的设计也与齿升量选择相关,齿升量越大会在两齿之间产生越多的切屑,因此大的齿升量设计需要大的齿距容屑,但是太大的齿距也会导致拉刀刚度不足及加工难度增大.齿前角、齿后角及刃带宽度需要根据内花键槽加工要求及内花键槽材料确定[8].

由于齿轮材料为20CrMnTi渗碳钢,内花键槽表面粗糙度要求优于Ra0.8 μm,综合考虑容屑、刀具强度、刀具精密加工等因素,选用整体式五个刀齿的拉刀,第一、二个刀齿负责粗加工,第三个刀齿负责精加工,第四、五个刀齿是修正齿.各个刀齿的切削参数如表1所示.

表1 各个刀齿的切削参数

3.4 刀具加工

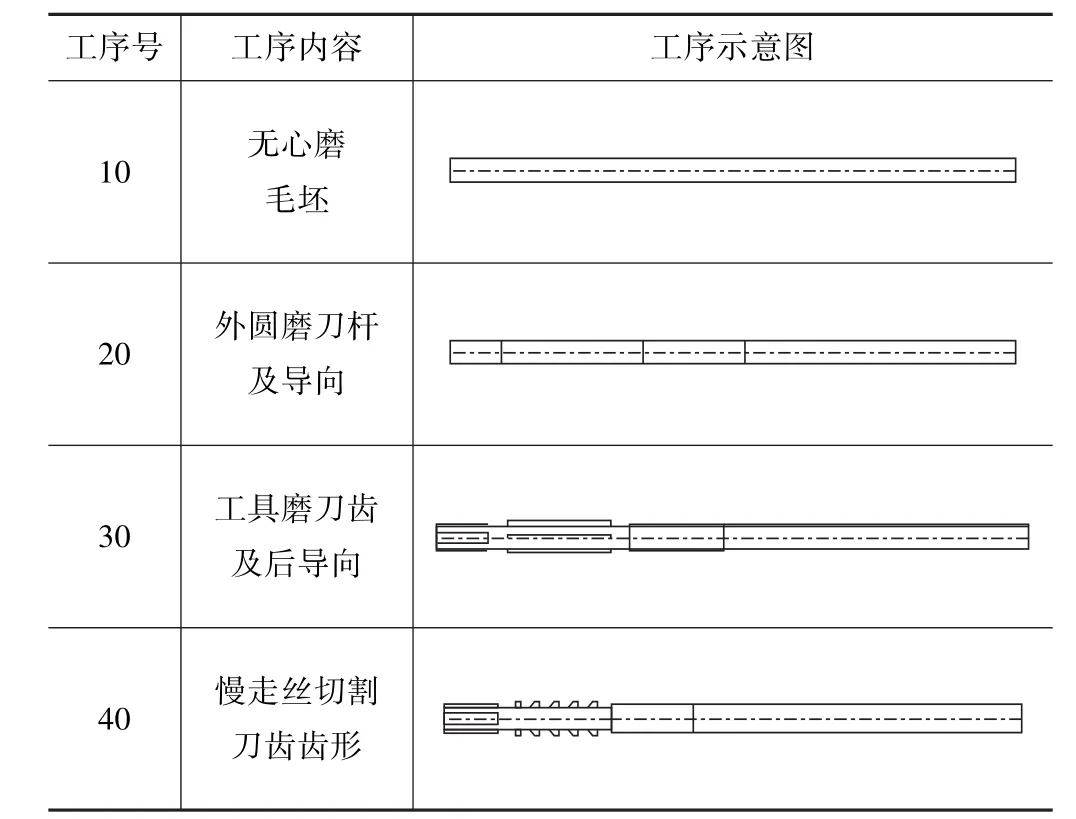

内花键深孔槽精密加工拉刀具有尺寸小、精度要求高等特点,常规磨削加工拉刀方式无法满足要求.针对内花键槽精密加工拉刀结构,设计了拉刀加工工艺方案.拉刀加工工序为:无心磨毛坯→外圆磨刀杆及导向→工具磨刀齿及后导向→慢走丝线切割刀齿齿形,工序信息如表2所示.

表2 拉刀加工工序

表3 工件试加工结果

4 结语

利用深孔精密加工工艺和精密拉削工艺,对15件内花键齿轮的内花键槽进行试加工,工件位置度要求如图1所示,槽表面粗糙度要求优于Ra0.8 μm.试加工结果如表3所示.

试加工结果表明内花键齿轮深孔加工工艺和拉削工艺满足工件加工质量要求,但是深孔钻、深孔铰、拉刀的长寿命工作仍需进一步验证.综合考虑试加工结果和拉削工艺过程,可以得出以下结论:

(1)设计导向孔有助于深孔精密加工,合理安排深孔钻和深孔铰工艺是保证深孔加工精度的基础.

(2)适应于深孔槽拉削的精密拉刀的加工突破了常规工艺方法,为加工细、长、精密拉刀提供借鉴.

(3)导向套、工件、刀具组成的系统有效地保证了内花键槽的位置精度.