MJS工法在砂卵石地层盾构近距离下穿运营地铁隧道的应用

2019-01-11周朋

周 朋

(中铁第四勘察设计院集团有限公司,武汉 430063)

随着城市轨道交通的快速发展, 在建及规划轨道交通线路与既有运营线路不可避免会存在平面交叉,从而出现近距离穿越既有运营线路工程,如广州珠江新城旅客自动输送系统(APM线)下穿既有1号线区间[1],北京地铁 14号线下穿 15号线区间[2],上海地铁 M4线下穿M2线区间[3],武汉地铁3号线下穿既有2号线区间[4]等。目前很多学者对该类工程已有较为深入研究,虽然盾构穿越既有运营线路施工工艺逐渐成熟,但是在砂卵石复杂地层近距离穿越既有运营线路的相关案例仍比较少见。

1 工程概况

长沙地铁4号线作为长沙主城区辐射西北、东南的骨干线路(见图1),4号线溁湾镇站—湖南师大站区间与既有2号线溁湾镇站—橘子洲站区间在溁湾镇站附近相交,均采用盾构法施工,隧道外径6.0 m,管片厚度300 mm,环宽1.5 m。4号线下穿既有2号线最小垂直净距仅2.86 m,穿越段地层类型复杂且分布紊乱,卵石、圆砾地层局部夹有漂石、碎裂岩等,不论沿着4号线还是2号线地质极不均匀,盾构姿态及地层沉降控制困难。下穿段距离盾构始发端头最小水平净距约27 m,下穿区域处于始发段,盾构掘进参数尚处于不稳定阶段,增大了穿越过程中的地层沉降控制难度。根据长沙1、2号线盾构区间既有施工经验,富水砂卵石地层盾构掘进过程中易超挖[5],坍塌风险较大并且有一定的滞后性。盾构穿越过程中既有2号线若出现较大不均匀变形,会导致管片接缝张开量增大,甚至出现突水突泥风险。考虑上述原因及运营线路的重要性,需采取必要措施把穿越风险限定在可控范围之内,确保既有2号线运营安全。

图1 地铁4号线与2号线平面及地质剖面位置关系图Fig.1 Relative position of plane and geologic section between metro line 4 and line 2

2 下穿保护方案比选

盾构隧道下穿既有运营区间,关键是控制既有区间隧道纵向不均匀沉降,可以考虑从洞外和洞内采取措施对既有2号线进行加固。

2.1 超前管棚加固

超前管棚是广泛应用于山岭隧道不良地质的地层加固措施,当隧道穿越洞口段、破碎带、松散软弱地层、涌水、涌沙等地段时,管棚及其超前注浆会对隧道的稳定起到保护作用。管棚超前加固可以起到“扁担梁”的作用,盾构施工过程中抑制既有隧道变形。从溁湾镇车站实施管棚长度约72 m,超长管棚在砂卵石地层打设困难,精度难以控制,可以在既有2号线两侧设置临时工作井减少管棚打设长度。

2.2 超前管幕加固

管幕直径相对较大,一般Φ299~800不等,主要适用于长距离下穿既有铁路线及既有轨道交通超前预支护工程。施工方法主要有跟管钻进法、拉管法、水平定向螺旋顶进法、微型盾构法。管幕铺设精度要求较高,管幕施工过程必须控制地层变形,一般先用无线导向仪进行导向孔施工,再采取挤扩拉管法进行管幕钢管铺设。

2.3 地面注浆加固

地面注浆加固是实施性相对较好的方案,下穿区域位于施工围挡范围内,场地条件较好,可以通过打设竖向或斜向袖阀管对2号线预加固。

2.4 洞内管片加固

该方案是考虑从2号线洞内采用环形钢板和纵向型钢拉结的方式对既有2号线进行加固,提高穿越段管片整体刚度及抵抗不均匀变形能力。

2.5 MJS水平旋喷加固

MJS(metro jet system)工法即全方位高压旋喷加固工法,与常规水平旋喷加固工法相比,最主要特点是采用独特的多孔管和前端装置[6]。前端装置集成了高压水切削装置、强制排泥装置、测压传感器、水泥浆喷射口等(见图2),施工过程中利用测压传感器实时监测、反馈喷射点附近地层压力变化,从而通过控制特有的排浆孔阀门的开启大小及调节泥浆排出量达到控制土体内压力的目的,降低对既有建(构)筑物的影响。MJS工法采用专用排泥管进行排浆,输送至地面排泥箱或泥浆池内。该工法从日本引进,在国内应用较少,主要在上海等软土地区竖向加固方面有过工程应用[7-8],水平加固实施案例较少。

图2 MJS前端装置及多孔管Fig.2 Front end and porous pipe of MJS

2.6 既有2号线保护方案优缺点比选

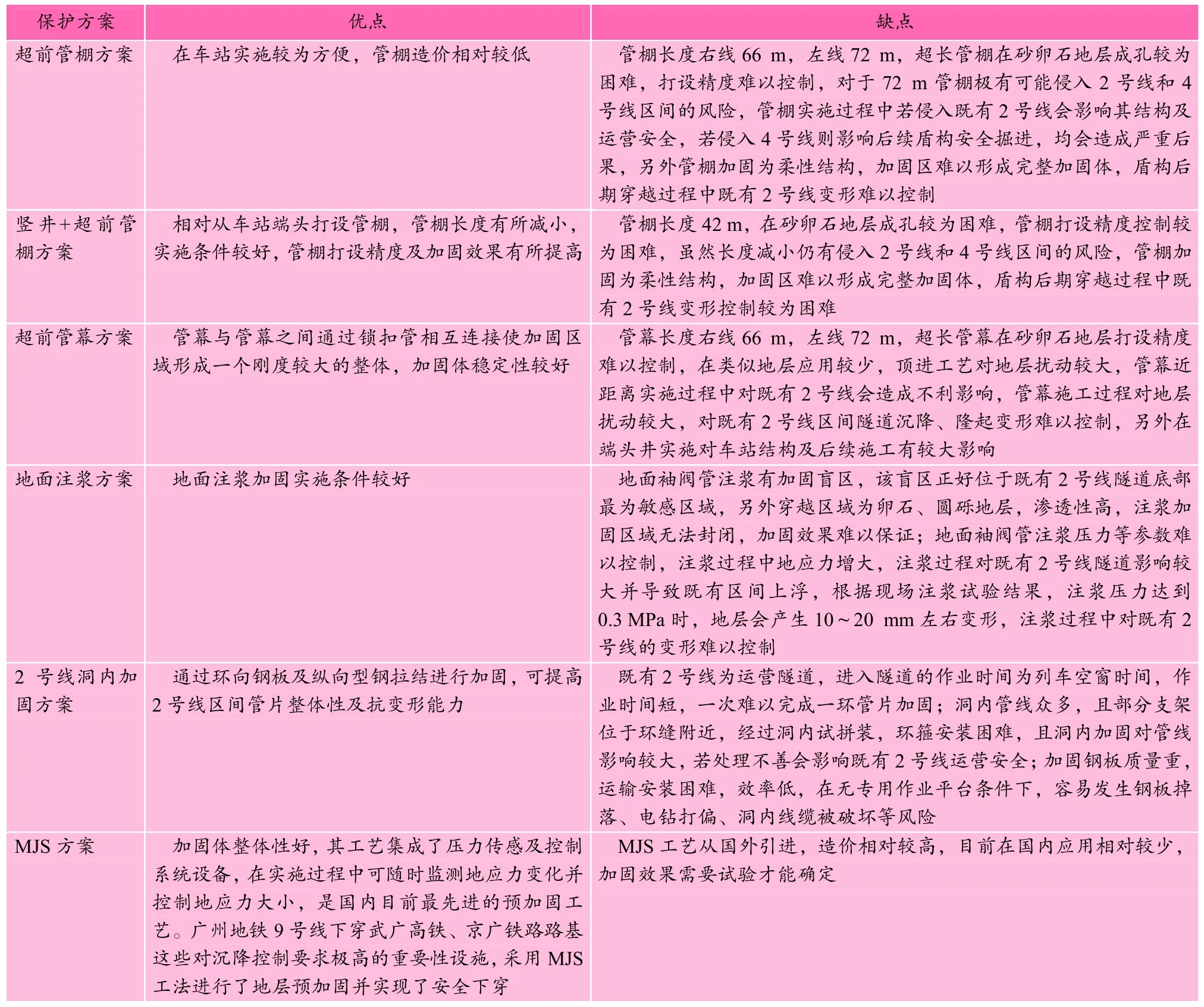

上述加固方案对于4号线下穿既有2号线工程保护优缺点如表1所示。

结合表1综合考虑预加固效果、施工安全风险、实施难度及经济合理性,最终选用 MJS工法对 4号线下穿2号线区段地层进行预加固,并施作两个临时竖井作为 MJS工作井,竖井采用地连墙围护+环框梁支护,盾构穿越面地连墙钢筋改为玻璃纤维筋,MJS加固施工完成后竖井回填,盾构再穿越竖井及既有2号线。

表1 既有2号线保护方案比选Tab.1 Protection schemes for existing line 2

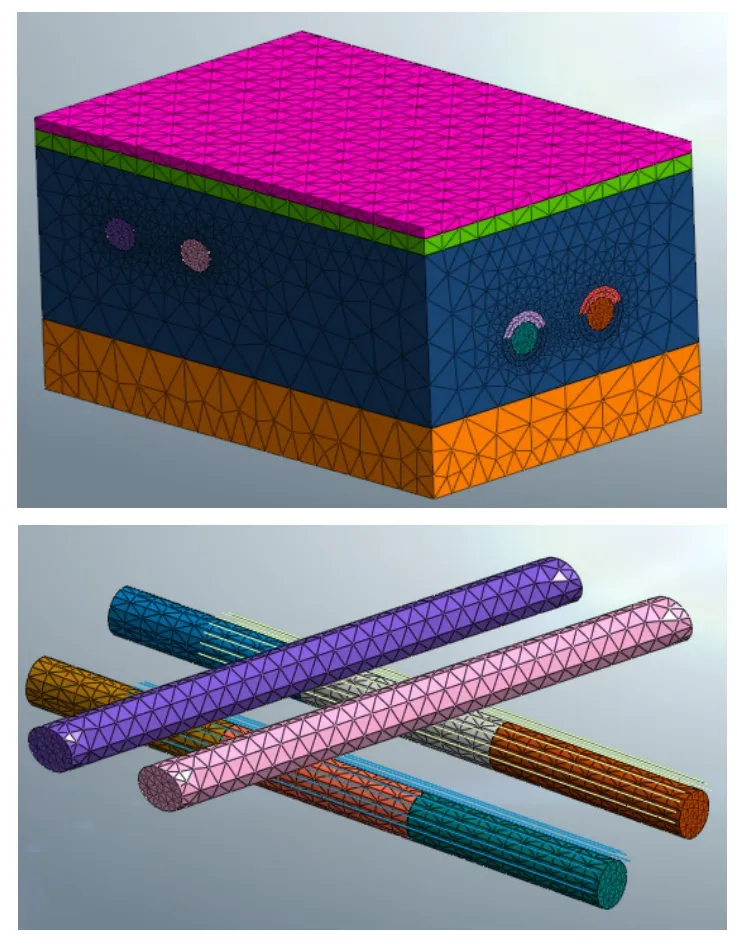

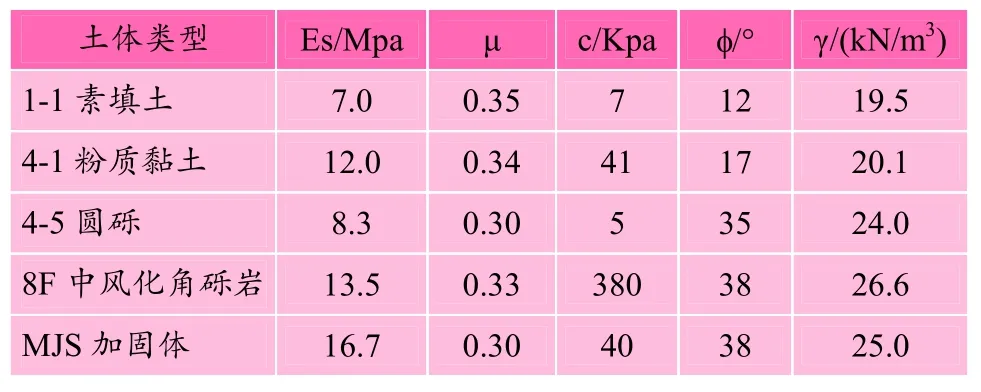

3 数值模拟分析

对4号线下穿既有2号线区间采用数值模拟进行分析,本次建模计算采用midas/GTS(NX版)岩土有限元分析软件。结合该工程项目实际情况,并考虑边界影响,模型尺寸取 60 m×90 m×50 m(X×Y×Z),4号线与既有2号线区间斜交约65°。两隧道均沿Y轴负向推进,先开挖左线隧道,后开挖右线隧道。地层及开挖土体均采用实体单元模拟,选用莫尔—库伦本构模型;盾构隧道管片结构采用结构板单元,弹性本构模型。计算模型及计算参数如图3、表2所示。

图3 数值计算模型Fig.3 Profile of numerical computation

表2 数值计算参数Tab.2 Parameters for numerical computation

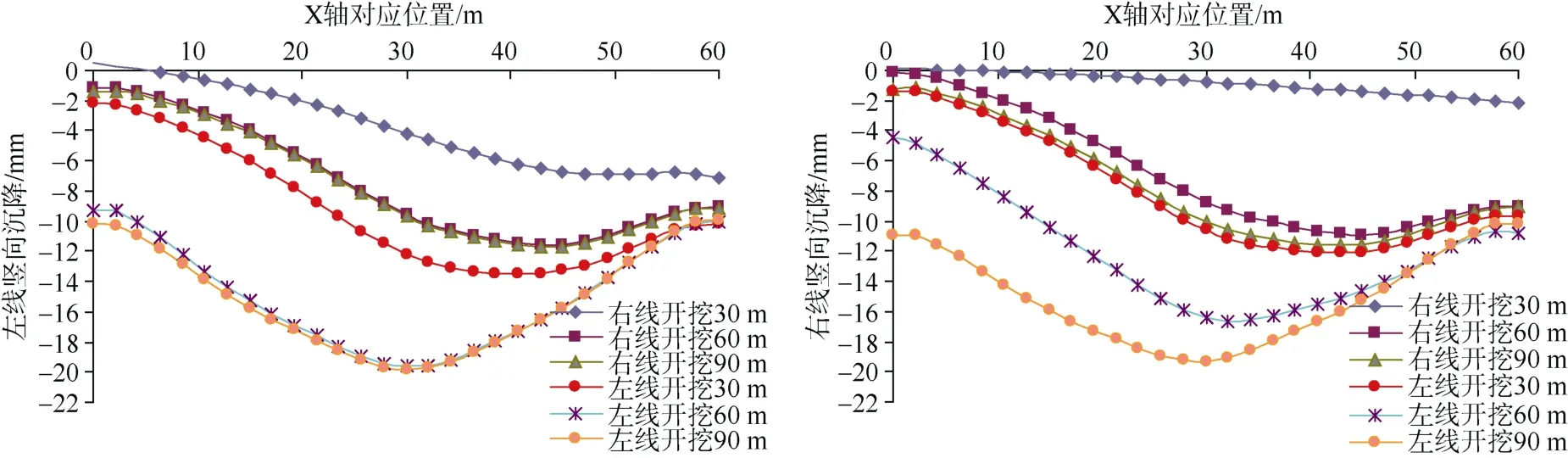

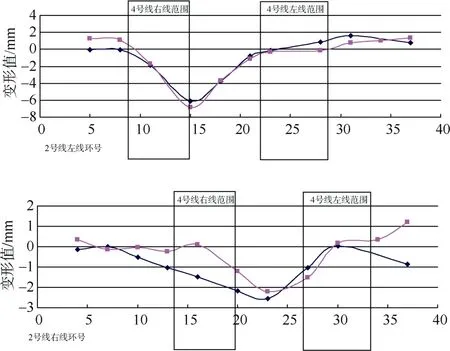

数值计算主要考虑两种工况:下穿既有2号线不采取预加固措施和采取MJS工法预加固。通过模拟盾构施工分析在这两种工况下既有 2号线隧道变形规律,盾构下穿过程中既有2号线变形曲线如图4、图5所示。

由上述计算可知,轨道交通4号线在掘进过程中,不采取预加固措施工况下,穿越过程中既有2号线最大竖向位移20.6 mm,采取MJS预加固措施工况下,穿越过程中既有2号线最大竖向位移11.5 mm。可见采用MJS加固后可有效控制既有隧道变形,最大变形量减少约44%。

图4 既有2号线左线与右线轨道竖向位移过程曲线(不加固工况)Fig.4 Track deformation curve for existing line 2 (Unreinforced)

图5 既有2号线左线与右线轨道竖向位移过程曲线(MJS加固工况)Fig.5 Track deformation curve for existing line 2 (MJS reinforcement)

4 MJS加固施工

MJS水平旋喷工艺在广州地铁下穿铁路施工中有过成功应用,但在砂卵石地层尤其是近距离下穿既有运营地铁区间在国内还是首次采用。本次长沙地铁4号线下穿既有线路工程地质条件较广州地铁9号线穿越武广、京广铁路路基工程更为复杂,穿越竖向净距更小,施工风险更大。MJS水平桩成孔采用MJS-60VH钻机,多孔管直径142 mm,1.5 m分节,通过螺栓孔与前端装置连接。由于所在地层为砂卵石地层,在开洞位置安装防喷涌阀门及O型密封圈。

MJS成孔过程及喷浆过程中压力较大,为了确保MJS水平旋喷桩施工中既有2号线运营安全,在2号线隧道内左右线均安装了自动化监测系统,在MJS加固及后续盾构穿越过程中对既有2号线隧道及轨道变形进行实时监测,根据监测结果及时优化施工参数。

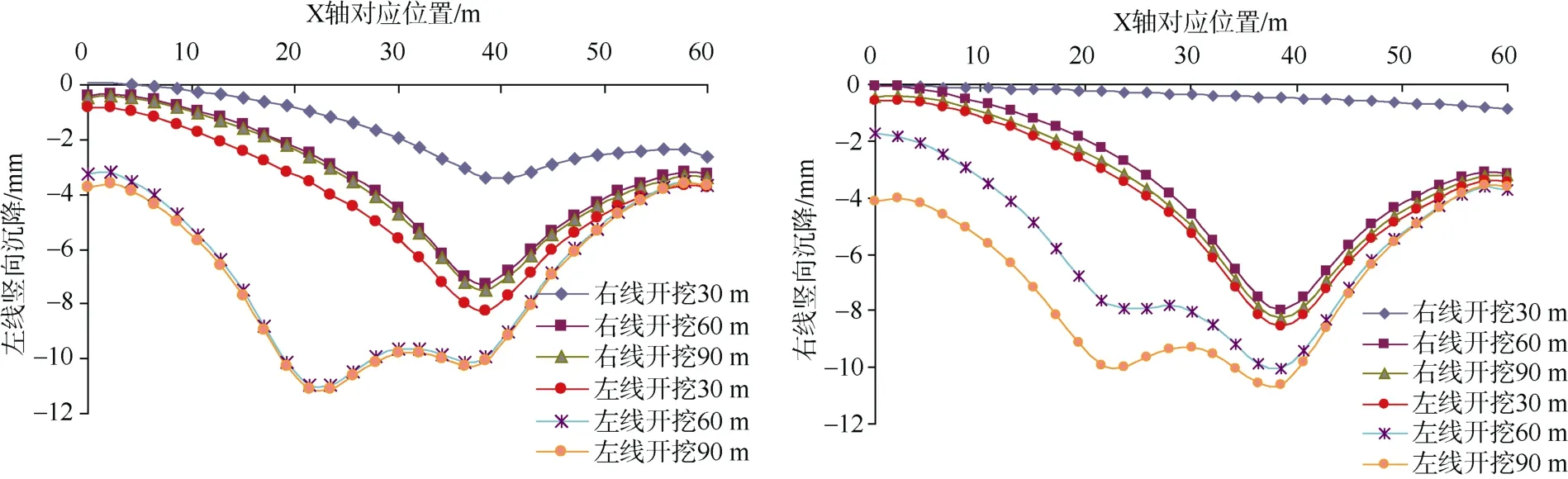

考虑到砂卵石地层成孔较为困难,尽量减少MJS成桩长度,左右线分别设置施工竖井。MJS加固水平长度42 m,由于成桩距离较长,为控制成桩精度,采用发光体测斜仪监测成桩偏斜情况,精度控制在 1%以内。成桩直径不小于2 m,桩间搭接不小于40 cm,左右线分别设置13根桩,采用上下两排拱形布置,MJS桩位布置如图6所示。

图6 MJS桩位布置示意图Fig.6 Profile of the MJS pile layout

根据现场施工情况,MJS在卵石、圆砾地层成桩约7~10 d,一般成孔3 d,若出现钻头磨损或喷嘴填堵需对原孔填充回拨再重新成孔。MJS加固摆动设置角度160~180°,注浆压力38 MPa,地内压控制0.15~0.3 MPa,注浆采用纯水泥浆。MJS施工后对加固体强度和渗透性进行检测,加固体芯样28 d抗压强度平均值为5~8 MPa,压水试验检测渗透系数<5×10-5cm/s (见图7)。

图7 加固取芯芯样Fig.7 Core sample of reinforcement

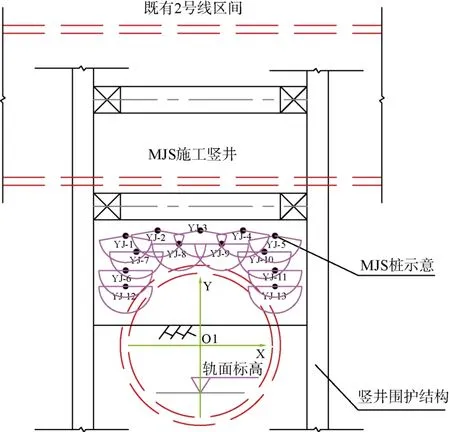

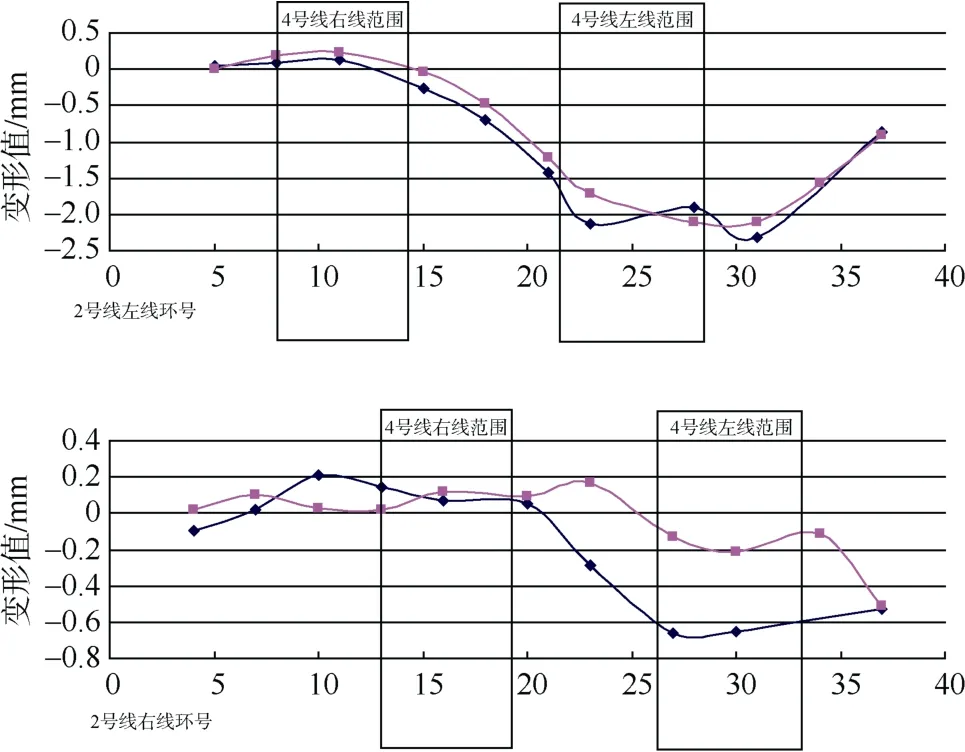

长沙地铁4号线左线MJS及右线MJS施工过程既有2号线区间变形如图8、图9所示(红、蓝线代表线路两侧的轨道)。

图8 2号线轨道沉降曲线(左线MJS施工)Fig.8 Track deformation curve for line 2(MJS construction of left tunnel)

图9 2号线轨道沉降曲线(右线MJS施工)Fig.9 Track deformation curve for line 2(MJS construction of right tunnel)

从上述图表可知,左线MJS施工过程中既有2号线最大变形约6 mm,位于2号线左线与4号线左线交叉区域,2号线右线变形相对较小,最大约3 mm,局部出现隆起趋势。右线MJS施工过程中既有2号线最大变形约7 mm,位于2号线左线与4号线右线交叉区域,2号线右线变形相对较小,最大约3 mm。

5 盾构下穿施工

4号线下穿既有2号线区域地质条件复杂,穿越段地层主要有中粗砂、圆砾、卵石、碎裂岩及砂岩等。盾构穿越过程中主要控制措施如下:

1) 穿越前对既有 2号线区间隧道结构现状进行详尽调查,包括管片裂缝、破损、渗漏水、螺栓及轨道情况,并对区间相关管线设备进行维护保养,下穿前对影响范围内管片螺栓进行复紧;

2) 由于穿越段位于盾构始发段,应严格控制盾构掘进姿态及盾构掘进速度,确保盾构机匀速均衡地通过下穿段,根据下穿段地质情况,建议掘进速度为30~50 mm/min;

3) 严格控制盾构出渣量,根据地质实际情况,当黏粒含量少于30%时,每环出渣控制在50~55 m3,黏粒含量每增加20%,出渣体积上调不超过5 m3,最高不超过 65 m3,若出土量超限,则应适当加大土压力及增加注浆量[9];

4) 盾构施工过程中及时进行同步注浆,严格控制同步注浆量及注浆压力,尽量填充地层,一般注浆压力控制在1.1~1.2倍地层压力[10];

5) 穿越过程中实时监测既有2号线变形情况,根据要求每10 min读取一次数据,每0.5 h形成监测数据表并反馈参建各方,根据监测数据及时调整施工参数并进行洞内二次注浆[11];

6) 盾构穿越后及时利用地质雷达对下穿段进行扫描,探测隧道周边是否存在空洞,并及时利用增设注浆管进行二次注浆控制工后沉降;

7) 建设单位牵头成立穿越既有 2号线现场指挥小组,并协调运营公司对下穿段限速20 km/h运营,参建单位24 h现场值班,确保安全下穿。

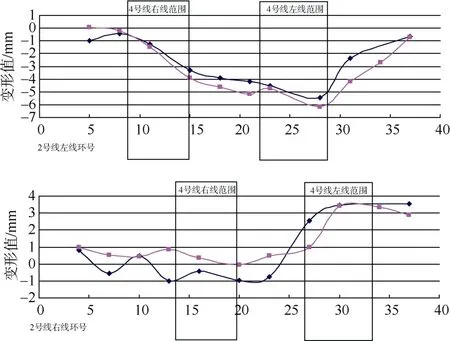

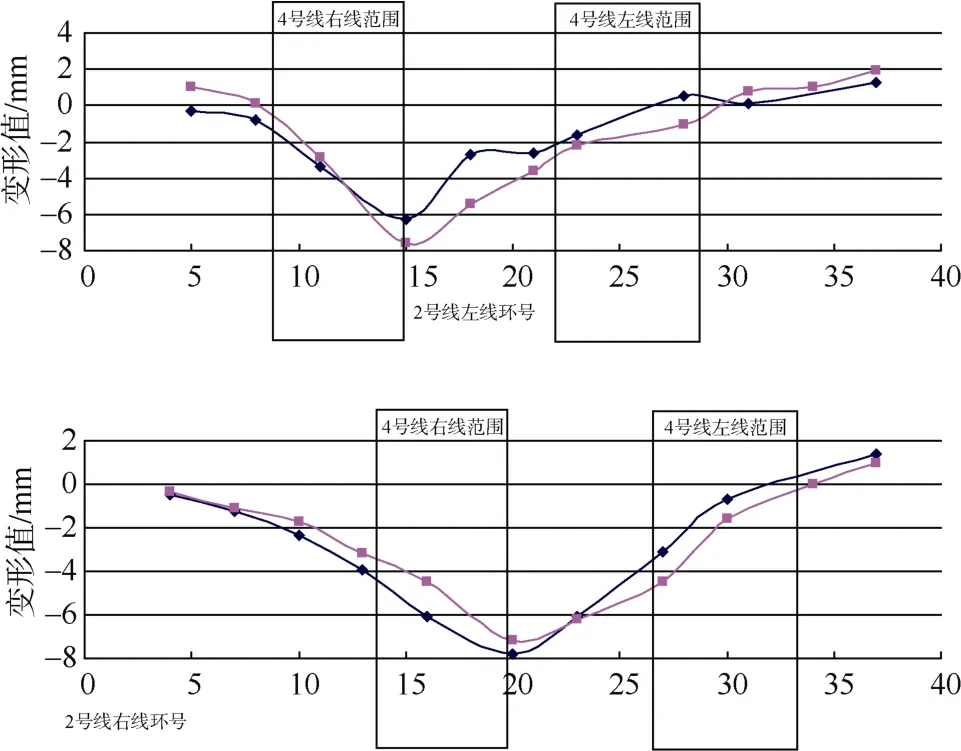

根据监测数据,4号线左线及右线盾构下穿过程中既有区间变形如图10、图11所示(红、蓝线代表线路两侧的轨道)。

由图可知,左线下穿过程中既有2号线变形约2 mm,右线变形不到 1 mm。右线下穿地层主要有碎裂岩、圆砾、砂层等,由于右线条件更为复杂,前期MJS在碎裂岩中施工出现卡钻、取钻情况,局部影响到MJS加固效果,右线下穿过程中既有2号线最大变形约8 mm,位于2号线与4号线右线平面交叉范围。

图10 2号线轨道沉降曲线(左线盾构下穿施工)Fig.10 Track deformation curve for line 2(left tunnel construction)

图11 2号线轨道沉降曲线(右线盾构下穿施工)Fig.11 Track deformation curve for line 2(right tunnel construction)

6 结语

1) 长沙轨道交通4号线下穿既有2号线地质条件复杂,对多种预加固方案比选最终选用MJS工法进行加固,并通过数值模拟等手段对下穿2号线进行计算分析,采取MJS工法加固后既有2号线变形控制在11 mm左右(实际下穿过程中既有区间最大沉降约8 mm),实践证明MJS工法对于4号线下穿2号线的保护十分成功,在4号线上方形成“护拱”结构,确保了4号线后续施工过程中既有2号线的运营安全。

2) 穿越段主要为圆砾、卵石地层,局部有碎裂岩。从MJS成桩情况及加固效果来看,MJS对于长沙砂卵石地层(粒径一般10~20 mm为主,最大约35 mm)是适用的;但是在碎裂岩地层卡钻、钻头钻杆磨损较为严重,虽然施工单位现场采取一系列措施对成孔工艺进行改良,但是施工工效较慢,因此MJS工法对于碎裂岩的适应性应进一步研究。

3) 现场实施及监测数据表明,MJS成孔过程中由于对地层有扰动,既有2号线略有沉降;MJS喷浆过程中由于压力较大,既有2号线有1~2 mm的上隆,可以通过开启排泥管控制既有隧道隆起量;成桩结束后由于水泥硬化收缩及工后沉降,既有2号线会有沉降的趋势,一般情况下该沉降为3~5 mm。

4) 由于MJS加固体的保护,盾构施工对于既有2号线的影响一直在可控范围之内,盾构穿越过程中通过自动化监测可实时了解既有隧道变形情况,根据监测数据及时优化施工参数,减少了对既有线路的扰动。盾构穿越后通过地质雷达探测管片壁后空洞情况,并利用管片多孔注浆填充地层,进一步控制工后沉降。