预制混凝土构件常见外观质量问题及预防措施

2019-01-11广东中建科技有限公司吴朝辉

文/广东中建科技有限公司 吴朝辉 吴 勇

0 引言

预制混凝土构件是装配式混凝土建筑的主要组成部分,其外观质量是预制构件质量的直接体现,然而混凝土预制构件在制作及养护时也常出现外观缺陷,如何对其进行防治是保证生产合格预制构件的重要因素。

1 露筋

露筋一般指内部钢筋裸露于外表面,如图1所示。

图1 楼梯及墙板露筋

1)成因分析 露筋是拆模后钢筋暴露在混凝土外表面的现象。主要原因包括:在进行混凝土振捣时,钢筋保护层垫块移位或垫块太少,使钢筋与模板间距太近,拆除模板后钢筋外露[1];混凝土配合比不当,产生离析,靠近模板部位缺浆或漏浆;钢筋保护层太小,保护层处混凝土振捣不严,振捣棒撞击钢筋或踩踏钢筋,使钢筋移位造成露筋;带有聚苯板的钢筋笼未固定好,在振捣混凝土时,由于聚苯板密度小,钢筋笼上浮,导致露筋。

2)预防措施 浇筑混凝土时,应保证钢筋位置和保护层厚度正确,并加强检查,当钢筋密集时,应选用适当粒径的石子,保证混凝土配合比准确及良好的和易性,混凝土振捣时严禁撞击钢筋,操作时避免踩踏钢筋,如有踩弯或脱扣等现象应及时调整;混凝土要振捣密实,正确掌握拆模时间,防止过早拆模碰坏棱角;对带有聚苯板的钢筋笼,应控制聚苯板位置,防止上浮。

2 蜂窝

蜂窝指混凝土表面无水泥浆,结构局部出现酥松,砂浆少,石子多,气泡或石子间形成类似蜂窝状的空隙(见图2)。

1)成因分析 蜂窝往往出现在钢筋最密集处或混凝土难以捣实部位,在漏浆部位也易出现。原因包括:混凝土配合比不当或砂、石、水泥、水计量不准,造成砂浆少,石子多;混凝土中砂率太小,导致不能填补粗骨料之间的缝隙;模具缝隙未堵严,造成浇筑振捣时漏浆;混凝土振捣时间短,混凝土不密实;在模板内侧的直角位置,混凝土难以振捣密实。

2)处理方法 蜂窝较小时,将蜂窝周边部分清除干净,用水清洗干净后,用1∶2或1∶2.5水泥砂浆抹平压实;蜂窝较大时,凿去蜂窝处薄弱松散颗粒,刷洗净后支模,用高一级微膨胀细石混凝土仔细填塞捣实,在棱角部位用靠尺取直,确保构件外观平整饱和。

3)预防措施 严格控制混凝土配合比,做到计量精确,混凝土拌合均匀,坍落度适合;控制混凝土搅拌时间,最短不得少于相关规范规定时间;对于凸窗阳台构件,混凝土浇筑可采用分层下料,分层振捣,直到气泡排出为止;混凝土浇筑过程中应随时检查模具有无漏浆、变形,并及时采取补救措施。

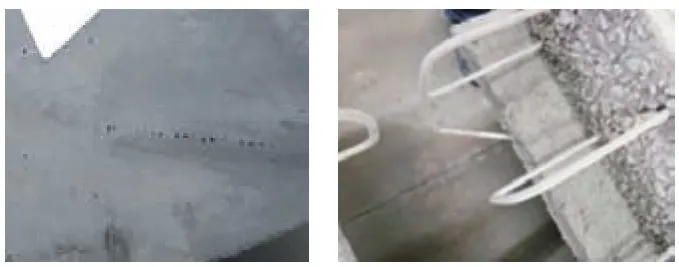

3 麻面

麻面是混凝土局部表面出现缺浆和许多小凹坑、麻点,形成粗糙面,但无钢筋外露现象(见图3)。

1)成因分析 麻面一般由下列原因造成:模板表面粗糙或黏附水泥浆渣等杂物未清理干净,拆模时混凝土表面被黏坏;模板拼缝不严,出现局部漏浆;模板表面脱模剂局部漏刷或失效,模板表面不平整、不光滑,脱模剂涂刷不均匀,或是脱模剂质量不能满足实际要求[2],混凝土表面与模板黏结造成麻面;混凝土浇筑连续性差;混凝土振捣不到位,气泡未排出,停在模板表面形成麻点。

2)处理方法 表面作粉刷的可不处理,表面无粉刷的可选用稀草酸溶液将颜色深的位置涂抹1遍,亦可作为修补前的湿润表面工作,应在麻面部位充分湿润后选用配比为1∶2或1∶2.5的水泥砂浆,其中砂为细砂,直径一般小于1mm,采用刮腻子的方法将麻面抹平压光。

3)预防措施 模板表面清理干净,不得粘有干硬水泥砂浆等杂物;浇筑混凝土前,模板应浇水充分湿润,模板缝隙应用油毡纸、腻子等堵严;应选用长效脱模剂均匀涂刷,不得漏刷;混凝土应分层均匀振捣,振捣方法应“快插慢拔”,至排出气泡为止。

4 色差

色差指混凝土在施工及养护过程中存在不足,造成构件表面色差过大,影响构件外观质量。混凝土的表面质量直接影响构件整体外观质量,因此混凝土表面应平整、色泽均匀、无破损和污染(见图4)。

1)成因分析 模板涂油过多过厚,使油污渗进混凝土表面难以清除;模板有污垢、粉尘及金属腐蚀等,这些物质依附在混凝土构件表面形成污点;混凝土施工中使用工具不当,如振动棒接触模板振捣,造成混凝土构件表面形成振动棒印而影响构件外观效果;模板表面不光洁,未清理干净模板漏浆;在混凝土浇筑过程中模板不贴密的部分出现漏浆、漏水,由于水泥浆的流失和随着混凝土养护水分的蒸发,在不贴密部位形成麻面、翻砂;脱模剂涂刷不均匀。

2)处理方法 对于色差面积较小的位置直接打砂纸进行处理,对于大面积色差可涂刷美容涂料,或将水泥与找平腻子按3:7的比例混合,加水湿润,涂抹在加水冲洗后的构件上,待构件干燥后微打砂处理。

3)预防措施 对表面光洁度不足的模板进行抛光打磨;脱模剂采用液压油,由于油质较黏,擦除时必须用棉布酌油拧干,然后擦涂,以保证模板油层厚度均匀;模板安装到位,确保模板间不留缝隙;模板安装完成后,用气枪清除模板上的异物;尽量缩短模板支立后的停放时间,严格控制拆模时间;低温时需进行蒸汽养护,高温时洒水养护。

图2 预制构件蜂窝

图3 预制构件麻面

图4 预制构件表面色差

5 孔洞

孔洞是指混凝土结构内部有尺寸较大的空隙,局部缺失混凝土或蜂窝特别大,钢筋局部或全部裸露(见图5)。

1)成因分析 孔洞出现原因包括:在钢筋较密部位预留孔洞,混凝土下料被卡住,未振捣就继续浇筑上层混凝土;混凝土离析,砂浆分离,石子成堆,严重跑浆,又未进行振捣;混凝土一次下料过多、过厚、过高,振捣器振捣不到位,形成松散孔洞;混凝土内掉入杂物,被卡住;对于构件中间设有聚苯板的位置,混凝土振捣过程中由于聚苯板密度较小,使其上浮,使构件外墙面形成孔洞。

2)处理方法 将孔洞位置凿开,清理内部残渣,用高一强度等级混凝土浇筑、捣实,表面抹砂浆或浇筑混凝土封闭后进行水泥压浆处理。

3)预防措施 在钢筋密集处及复杂部位采用细石混凝土浇筑,认真振捣密实,遵循垂直插入,快插慢拔,分层振捣的方法[3];预留孔洞应两侧同时下料,侧面加开浇筑门,严防漏振;砂石中混有黏土块、模具工具等杂物掉入混凝土内应及时清除。

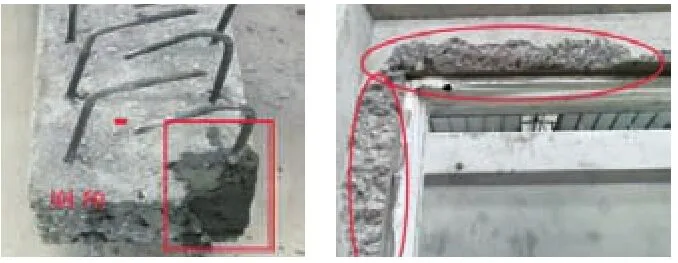

6 粗糙面

预制构件的粗糙面所在位置在施工现场需进行二次浇筑,易出现洗水效果差、外露石子少、粗糙面深度不足等现象(见图6)。

1)成因分析 洗水面出现面层无石子外露或石子外露过少现象的原因为所选用粗骨料尺寸不合格;模具上粗糙面的位置未涂刷缓凝剂;未及时水洗导致粗糙面位置混凝土凝结,砂浆冲不掉。

2)处理方法 洗水面外露石子未露出体积的1/3及以上,采用人工凿孔方法进行处理,即人工凿孔无石子处,凿出规格统一的凹凸面。

3)预防措施 模具上粗糙面位置需均匀涂刷缓凝剂;粗糙面位置浇筑混凝土时尽量采用较多粗骨料;根据天气情况合理控制拆模时间与构件洗水时间;高压水枪冲洗粗糙面时,冲洗2~3遍,确保露出石子的1/2~1/3。

7 崩角

崩角指结构或构件边角处混凝土局部掉落,不规则,棱角有缺陷(见图7)。

1)成因分析 崩角原因包括:脱模过早,造成混凝土边角随模具拆除破损;拆模操作过猛,保护不善边角受外力或重物撞击,导致棱角被碰掉;模具边角灰浆等杂物未清理干净,未涂刷隔离剂或涂刷不均匀;构件成品在脱模起吊、存放、运输等过程受外力或重物撞击棱角。

图5 预制构件孔洞

图6 预制构件洗水面效果

图7 预制构件崩角

2)处理方法 对于崩角位置较小的构件,将崩角位置清理干净,浇水湿润,涂上白胶浆,固定好木模板,浇筑高于原混凝土强度等级的混凝土,压实抹光。对于面积大于100mm×100mm、深度大于20mm的崩角,在使用上述方法前需对崩角位置进行植筋处理。

3)预防措施 对预制构件进行侧模拆除时,应确保混凝土强度满足拆模要求,以避免表面棱角损伤,在预制构件脱模起吊时,应根据设计要求或具体生产条件确定抗压强度,并保证混凝土强度不低于15MPa[4];拆模时注意保护棱角,避免用力过猛;模具边角位置清理干净,不得粘有灰浆等杂物;涂刷隔离剂需均匀,不得刷漏或积存;加强预制构件成品保护。

8 结语

预制构件生产施工影响因素较多。施工过程中应善于总结,注意引进新工艺。预制构件制作是一项持久性工作,需坚持不懈,坚持科学合理的方式,改进影响预制构件外观的操作方法,精心组织安排施工,生产出内实外美的预制构件,为现场安装及打造精品工程奠定基础。