简化模型对铝合金薄板凸焊有限元分析的影响

2019-01-11徐光晨

徐光晨

(芜湖职业技术学院 机械工程学院, 安徽 芜湖 241000)

电阻焊是在两个电极之间的焊接工件上通过电流,通过工件接触表面以及工件本身的电阻将邻近区域加热形成冶金结合的方法[1]。凸焊指在焊件表面预留若干个凸起与另一个焊件形成表面接触,通电过程中将凸起压溃后形成冶金结合的方法。整个过程涉及电、热、冶金、力学等复杂过程,因此很难对整个耦合过程进行实验观察[2]。此外,往往需要耗费大量的人力和物力来获得更好的焊接接头。在焊接过程中加入焊接模拟,不仅能得到焊接过程中的参数变化的动态影响,而且大大节约了焊接成本。因此,焊接模拟被广泛应用于焊接领域。

铝合金之间的焊接或者冶金结合目前仍然是一个难题[3-4]。目前,凸焊仿真的研究较少,上海交通大学的罗爱辉[5]等人对整个凸焊工艺过程进行了完整的分析,得到了凸焊凸点压溃过程、凸焊焊核成形过程以及焊后温度场分布等一系列结果。武汉工程大学的卢霞[6]等人分析了真空电阻凸焊的热电耦合过程,得到了焊接过程的热历程以及焊件各部位的温度分布,得出凸焊筋距离对温度场分布的影响。上海交通大学的万子轩[7]等人定性及定量地分析了两种材料在电阻凸焊过程中温度场、应力场的参数变化规律以及最终凸焊接头的熔核直径。华中科技大学的王成刚[8]等人通过对不同预压力和不同角度凸焊筋顶角的有限元接触分析,得出不同预压力和凸焊筋顶角的凸焊筋塑性变形和接触压力分布状况等结果。

本文采用simufact焊接软件研究了6063铝合金薄板的凸焊问题。建立了薄板焊接的有限元模型。考虑模型的热过程,材料的热物性参数和温度与应力的耦合过程,得到不同尺寸的模型对凸焊实时温度场与应力场分布的影响,进而优化工艺参数,对实际加工提供指导。

1 有限元模型的建立

1.1 数字模型

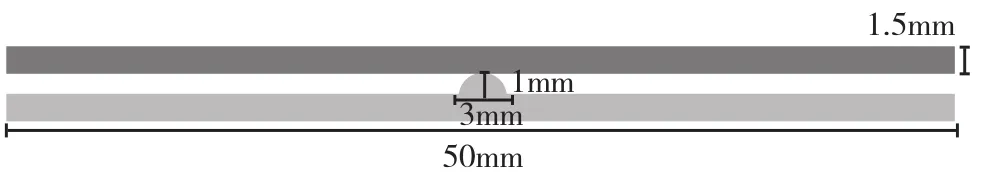

通过软件创建一个铝合金焊接的数值模型,使用6063铝合金为薄板焊接材料,上、下表的大小是50 mm×50 mm×1.5 mm,6063凸焊筋与下薄板一体成型,其位置和大小如图1所示。

图1 铝合金凸焊数字模型

1.2 有限元模型

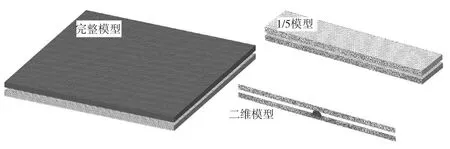

建立了铝合金薄板的有限元模型。模型分为两部分,即上薄板和下薄板。网格全部采用四面体网格,凸焊网格尺寸范围为0.1~0.2 mm,上下金属薄板网尺寸范围为0.3~0.5 m,凸焊筋和下薄板使用过渡网格进行连接。图2显示了三个有限元网格模型,它们简化了模型其中一个方向的尺寸。图2为三种有限元网格模型,对模型其中一个方向上的尺寸进行简化,薄板长度保持50 mm,完整模型的宽度为50 mm,1/5模型的宽度为10 mm,二维模型使用的是壳体模型。

图2 模型简化对比方案

1.3 温度场基本方程

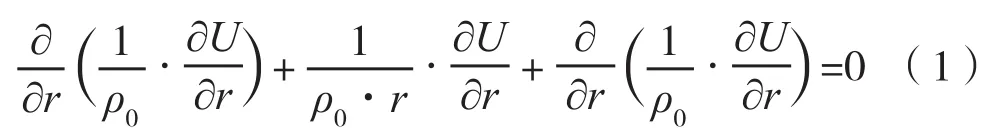

电阻凸焊为电-热力耦合分析,考虑到已给定电流参数,内部电压可以用拉普拉斯方程描述,微分方程为∶

式中:r,z为圆柱坐标系中点的径向和轴向坐标;U为电压;ρ0为材料的电阻率。

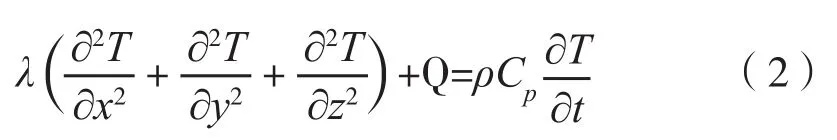

铝合金的凸焊本质上是一种电阻焊,焊接过程的温度场定义为非线性瞬态热传导问题。热传递机制包括电极与薄板之间的热传导,薄板之间的热传导,薄板与空气之间的热对流,薄板内的热传导。根据傅里叶定律和能量守恒定律可以得到以下的热传递方程[9]:

式中,λ为导热系数;T为温度;t为时间;Q为潜热;ρ为材料的密度;Cp为比热容。

1.4 材料热物性参数与相变潜热

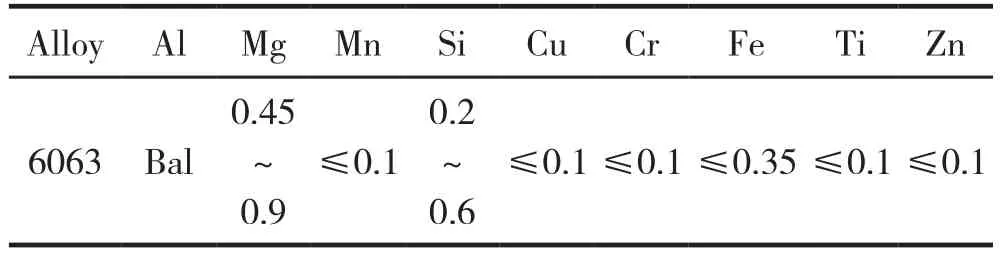

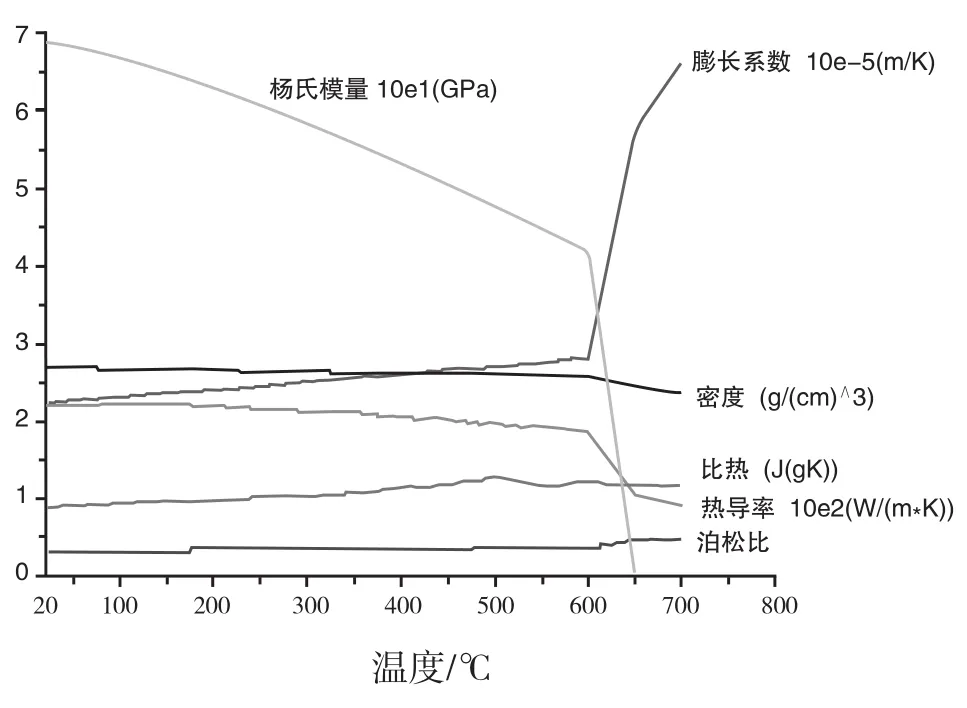

薄板使用的材料为6063铝合金,其化学成分如表1所示。其随温度变化的热物性参数如图3所示。

表1 6063的化学成分(质量百分比)

图3 6063部分热物性参数

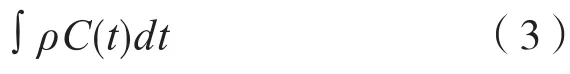

相变潜热是指在相变过程中吸收或释放的热量。在铝合金薄板焊接过程中,熔池在短时间内进行固-液-固相转化,所以在定义材料性能时需要用以下公式来描述焓的变化:

其中,ρ为密度,C(t)为随时间变化的比热。

2 焊接工艺

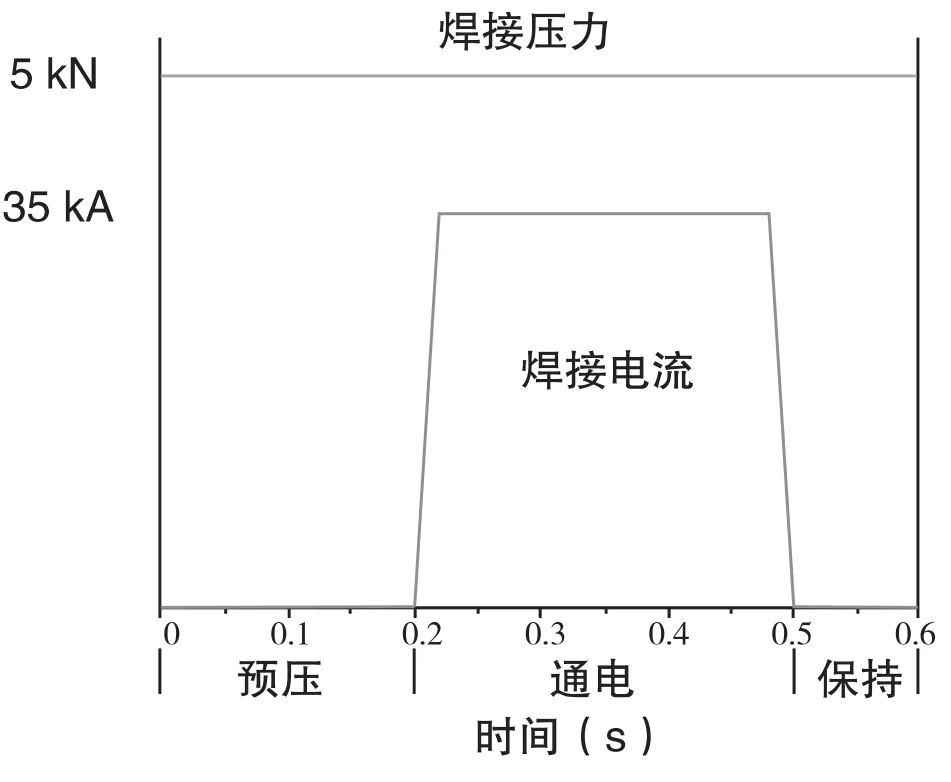

凸焊工艺是先后将上电极和下电极移动到点焊位置,之后激活上电极的载荷,形成一个闭合的焊接回路;之后通电一段时间直至断开电流;继续保持外力负载作用,电极静止;最后把电极移开完成凸焊。图4表达了凸焊的焊接工艺。

图4 凸焊工艺参数

3 模拟结果与讨论

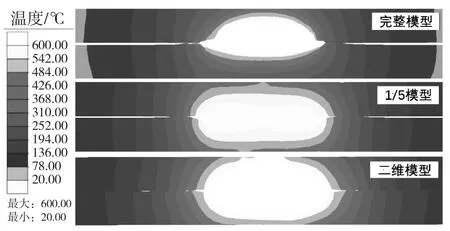

通过三种模型的最高温度对比(见图5),我们发现随着模型的简化,焊核在厚度方向的尺寸逐渐增加,在二维模型中,薄板几乎被融穿。我们推测这与模型简化后的边界条件设定有一定的关系,因为随着模型的简化,原本的铝合金薄板内部的热传导被减弱,空气与铝合金之间的热对流与热辐射逐渐变成散热的主要方式。因此,交完整模型相比,1/5模型散热变慢,而二维模型散热最慢,以此焊核尺寸最大。

图5 三种模型的最高温度对比

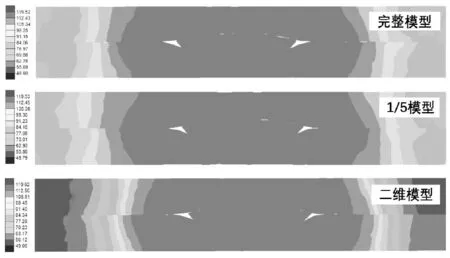

图6 是三种模型完全冷却后的残余应力对比,不难看出三种模型的残余应力的最大值与最小值非常接近,最大值相差0.01 MPa,最小值相差0.46 MPa。完整模型与1/5模型的残余应力场分布相似,但二维模型的残余应力场分布与完整模型相差较大,蓝色的低应力区离焊核更近,说明热影响区范围远小于完整模型。

通过对比温度场与残余应力场,发现1/5模型与完整模型计算结果相差较小,而二维模型的计算结果偏差较大。三种模型的计算时间分别为:2 h、35 min和10 min,1/5模型能够节约近70%的计算时间,二维模型能够节约近91%的计算时间。因此,选择1/5模型代替完整模型进行仿真,能够在节约大量时间的同时获得相对接近的计算结果。

图6 三种模型的残余应力场对比

4 实验验证

图7为实验实测的工件最大变形量与仿真结果的最大变形量对比,随着模型的简化,最大变形量与实验结果偏离越多,其中,1/5模型的计算结果与完整模型非常接近,这与之前的温度场对比和残余应力场对比结果相吻合。仿真的结果虽然普遍低于实验结果,但误差较小。因此,结合以上温度场和残余应力场分析,选择完整模型和1/5模型进行仿真都能较好的接近实验结果。

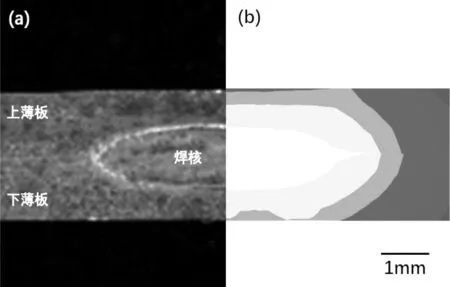

图8 为35 kA时实际焊核(图8a)与仿真焊核(图8b)金相照片的对比,如图可见,仿真与实验的焊核尺寸非常接近,表明本文的模型和方法能够较为精确的模拟实际焊接过程。

图8 35 kA时实际焊核(a)金相照片与仿真焊核(b)对比

5 结论

1)经过对实际焊核的金相照片,发现仿真的焊核尺寸与实验得到的焊核尺寸相差很小,并且对比最大变形量的仿真结果与实验结果,也验证了本文采用的模型和仿真方法能够较为准确的模拟实际焊接过程。

2)对比三种模型的温度场与残余应力场,发现1/5模型的仿真结果接近完整模型,且计算时间能够节约近70%。与此同时,虽然二维模型能够节约近90%的计算时间,但与实际结果偏差较大,不建议采用二维模型来减少计算时间。

3)本文研究了通过减少宽度方向的尺寸来简化模型,但其他方向的尺寸对仿真结果精度的影响还没有考虑,这将是后续研究需要解决的问题。