防撞梁优化对汽车冷却气流的影响

2019-01-03李田田刘晓辉庞加斌王建新朱志军

李田田,刘晓辉,庞加斌,王建新,朱志军,张 俊

(1.同济大学 上海地面交通工具风洞中心,上海 201804;2.上海大众汽车有限公司TEGG部,上海 201804)

近年来,我国汽车产销量已连续8年位居世界第一。随着汽车工业的发展,国家对汽车的燃油经济性和排放标准要求也越来越严格。为了节能减排,许多主机厂都做了大量的研究工作,如车身轻量化、涡轮增压技术、整车气动力减阻和发动机舱热管理等。

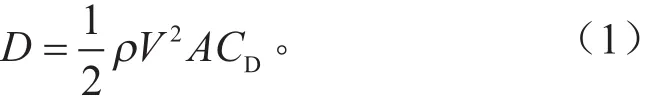

由式(1)可知,在高速行驶下气动阻力对整车阻力具有显著的影响。相关研究表明,当车速超过60 km/h后,气动阻力超过滚动阻力成为最主要的阻力因素[1]。

冷却气流主要是为整车上所有的热源提供充足的散热能力,保证发动机及零部件的安全运行。由冷却气流引起的阻力通常被称为冷却阻力,主要由内部动量损失和与外部气流相互影响组成。现今车辆的冷却阻力占整车气动阻力的百分比可高达10%[2]。如式(2)所示,冷却阻力可由整车气动阻力减去格栅全封闭状态的气动阻力[3]得到。

为保证车辆在极端环境下的正常行驶,汽车冷却模块的冷却能力设计往往是过量的,因此冷却阻力有很大的优化空间。国内外已经有很多学者对此进行了研究,例如冷却气流入口和出口对冷却气流影响的研究[2];地面模拟系统,尤其是车轮转动效应对冷却气流影响的研究[3-4];格栅开口、前防撞梁以及前端结构对冷却气流影响的研究[5];冷却气流导风板以及冷却气流出口对冷却气流影响的研究[6];车辆爬坡或下坡状态对冷却气流影响的研究[7];防撞梁后导风板以及风扇罩形状对冷却气流影响的研究[8];散热器阻力、发动机舱底部护板、前端密封、冷却气流出口路径封堵、整车姿态以及主动进气格栅形状和位置对冷却气流影响的研究[9-10]。

图1为某车型前端模块轮廓的投影图,由图可知,冷却气流受到很多部件如格栅、防撞梁和喇叭的影响。相关研究表明,相较于理想状态(无部件遮挡影响),实车散热器的散热性能下降了约10%[8]。但对主机厂来说,例如宝马的双肾格栅,别克的瀑式格栅,都是造型的一部分,无法随意更改,因此,本文在前防撞梁优化上做了大量的研究。

图1 前端模块轮廓投影示意图

1 试验方法及内容介绍

冷却气流的来源可分为两部分:一是冲压效应,这是汽车高速行驶时冷却气流的主要来源;二是抽吸效应,这是车辆在怠速或低速爬坡时冷却气流的主要来源。冲压效应下冷却气流流量与车辆行驶速度(V)有关,而抽吸效应下冷却气流流量与冷却风扇转速(n)有关。

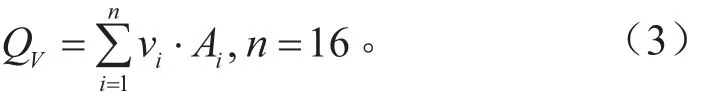

根据对流换热原理可知,冷却模块散热量与冷却气流流量成正比,试验中冷却气流流量的测量至关重要。图2是测量冷却气流流量用的叶轮风速仪布置图。由图可知,不同于传统的均布方式,16个叶轮风速仪是按照风扇的流场特性进行分布的,这样每个叶轮可更精确地代表相对应的区域。通过对划分的16个区域进行面积加权平均即可得到冷却气流流量,如式(3)所示。

图2 散热器表面叶轮布置示意图

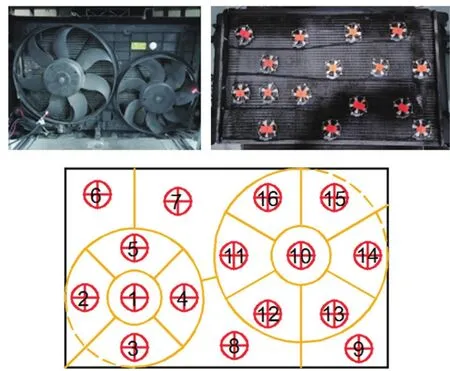

本文在冷却模块和整车上,对3种不同形式的防撞梁都进行了研究。图3为这3种防撞梁的实体图和横截面图。由图可以很清楚地看到,原始防撞梁如平板一般,而开口防撞梁如同开了槽的平板,NACA翼型防撞梁则是在开口防撞梁上添加油泥将横截面轮廓修整为同NACA23016翼型一样。同原始防撞梁相比,开口防撞梁和NACA翼型防撞梁的冷却气流通道面积增加了约7%。

图3 三种不同形式的防撞梁

本文中所有的试验均在同济大学上海地面交通工具风洞中心(SAWTC)完成。冷却模块通过特制的支撑架可独立放置在风洞中进行试验,防撞梁通过螺栓固定在支撑架上。图4为冷却模块和整车在风洞中的试验状态。

图4 冷却模块及整车风洞试验图

2 数值模拟

数值模拟所使用的模型为某车型冷却模块部分,包含前防撞梁、冷凝器、中冷器、散热器冷却风扇及风扇罩等部分。从空气动力学角度来说,这部分数值模拟工作已足够用来进行冷却气流流动机理分析。如图5所示,数值模拟计算域尺寸为7 m×3 m×2 m,最小网格尺寸为4 mm,冷却模块附近进行网格加密处理,总网格数约800万个,风扇旋转采用多重参考坐标系方法(MRF)来实现,边界条件有速度入口、压力出口和无滑移固定壁面。

图5 冷却模块数模及网格示意图

3 试验与数值模拟结果

3.1 试验结果分析

图6 抽吸效应下的冷却气流流量

为了解防撞梁对冷却气流的总体“贡献”,对无防撞梁状态下的冷却模块和整车也进行了试验研究。图6是冷却模块和整车在单独抽吸效应下的冷却气流流量随冷却风扇转速的变化曲线图。由图可知,无论有无防撞梁,冷却气流流量在相同风扇转速下都是一样的,且冷却气流流量随风扇转速线性增大。

图7为抽吸效应下有无防撞梁状态的冷却模块和整车冷却气流流量对比图。由图可知,相同风扇转速下单独模块和整车的冷却气流流量相同,这说明抽吸效应下的冷却气流流量(QV)仅与冷却风扇转速(n)线性相关。

图7 抽吸效应下冷却模块与整车冷却气流流量图

图8为冷却模块和整车在冲压效应下,冷却气流流量随来流速度的变化曲线图。由图可知,随来流速度的增大,不同防撞梁之间的冷却气流流量差异越来越大。总体而言,原始防撞梁状态冷却气流流量最小,开口防撞梁的次之,NACA翼型防撞梁的稍大,无防撞梁的最大。

图8 冲压效应下的冷却气流流量

在冷却模块上,因防撞梁的遮挡,冷却气流损失了约10%;相比原始防撞梁状态,NACA翼型防撞梁的冷却气流流量最大增加了约7%。

在整车上,防撞梁同样导致冷却气流流量损失了约10%;相比原始防撞梁状态,NACA翼型防撞梁状态下的冷却气流流量最大增加了约8%;开口防撞梁状态与原始防撞梁状态下的冷却气流流量基本一致。

对比冷却模块和整车在同一风速下的冷却气流流量发现,由于发动机舱和格栅等部件的影响,冲压效应下冷却气流流量受到显著影响。

图9为原始防撞梁状态下的整车在组合效应下的冷却气流流量变化图。图中“R+S”代表单独冲压效应和单独抽吸效应下测得冷却气流流量的叠加值,也叫计算值;“R+S-EXP”代表组合效应下冷却气流流量的测试值。由图可知,组合效应下冷却气流流量的计算值明显要大于测试值,且差值随着来流速度的增大而增大。这说明,在低风速下抽吸效应是最主要的冷却气流来源,而在高风速的时候主动旋转的冷却风扇对冷却气流流量有负作用。因此,当车辆在高速行驶过程中不建议打开冷却风扇。

图9 组合效应下整车冷却气流流量变化图

图10为整车组合效应下NACA翼型防撞梁和原始防撞梁状态下的冷却气流流量对比图。由图可知,当冷却风扇转速为1 402 r/min时,相比原始防撞梁,随冲压速度的增大,NACA翼型防撞梁状态下冷却气流流量逐渐增大,最大增加量约为7%;而当风扇转速为2 438 r/min时,两者之间几乎没有差别。这说明组合效应下,当抽吸效应大于冲压效应时,冷却气流流量不受防撞梁的影响,与冷却风扇转速关系更大;当冲压效应大于抽吸效应时,防撞梁优化可以增大冷却气流。

图10 组合效应下原始防撞梁状态和NACA翼型防撞梁状态对比

3.2 冷却气流流量计算

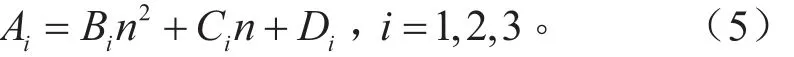

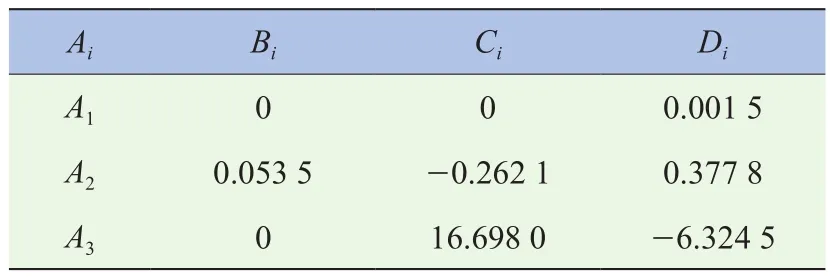

冷却气流流量关系到散热器的性能,所以冷却气流流量计算对于冷却模块的设计具有非常重要的意义。由图9和图10可知,不同风扇转速下,冷却气流流量和来流速度成二次函数关系。通过二次多项式拟合可得关系式(4),原始防撞梁状态下,不同冷却风扇转速下式(4)中各项系数Ai见表1。

表1 式(4)中的系数矩阵

式(4)中各项系数Ai与冷却风扇转速的关系如图11所示,同理可得式(5)和表2。

图11 各项系数Ai随风扇转速变化曲线

表2 式(5)中的系数矩阵

最终可得原始防撞梁状态下,整车在不同来流速度和不同风扇转速下的冷却气流体积流量,计算公式如式(6)所示。

为了验证式(6)的准确性,对原始防撞梁状态下整车在组合效应下的某些工况测试值和计算值进行比较,见表3,误差范围不超过2%,式(6)的计算结果较为可靠。

表3 冷却气流流量计算误差验证

3.3 流场结构分析

图12为不同形式防撞梁下的冷却模块在来流速度30 km/h时的纵向剖面流线图。由图可知,对于没有防撞梁的冷却模块,散热器表面附近的流线分布较为均匀;对于原始防撞梁状态的冷却模块,在原始防撞梁后方区域生成了一个大的分离涡,其影响区域几乎占了散热器表面积的一半;对于开口防撞梁状态的冷却模块,在防撞梁后方有一大一小两个分离涡,其影响区域和原始防撞梁的差不多;对于NACA翼型防撞梁状态的冷却模块,防撞梁后方的两个分离涡大小和强度明显降低。

图12 不同形式防撞梁后分离涡示意图

图13为不同形式防撞梁下的冷却模块在30 km/h时散热器表面速度分布图。由图可知,无防撞梁状态冷却模块散热器表面速度分布主要受风扇罩的影响,正对风扇处速度分布较为均匀,而风扇罩区域速度较低;原始防撞梁状态冷却模块散热器在防撞梁所对应区域产生了一个大的低速区;防撞梁开口后,低速区的面积减小;NACA翼型防撞梁的冷却模块散热器表面速度分布进一步改善,与无防撞梁状态的相差不大。

综上可知,采用NACA翼型防撞梁可以改善防撞梁对冷却气流的影响,提高散热器表面的速度分布,提高散热器的效率,在保证足够的冷却需求的同时,可通过降低冷却气流流量来减小冷却气流阻力,从而降低整车的气动阻力。

图13 不同形式防撞梁状态下散热器表面速度分布

4 结论

通过3种不同形式的防撞梁分别在冷却模块和整车上的试验研究以及相关数值模拟分析,得出以下结论:

(1)在抽吸效应下,不论冷却模块和整车,冷却气流流量仅与冷却风扇转速线性相关。

(2)在冲压效应下,相较于原始防撞梁状态,NACA翼型防撞梁使冷却气流通道面积增大约7%,冷却模块上冷却气流流量最大可增加约8%,整车上可增大约7%。

(3)在组合效应下,NACA翼型防撞梁状态整车冷却风扇转速为1 402 r/min时,相较于原始防撞梁状态,冷却气流流量最大增加了约7%,主动旋转的风扇对冷却气流流量有负效果影响,在汽车高速行驶过程中不建议打开冷却风扇。

(4)根据试验数据,归纳出了原始防撞梁状态整车的冷却气流流量随车速和冷却风扇转速的关系式(6),与试验数据相比误差在2%以内。

(5)NACA翼型防撞梁显著改善了冷却模块前端的流场,散热器表面的速度分布均匀性得到提高,散热器效率增加,在保证足够的冷却需求的同时,可通过降低冷却气流流量来减小冷却气流阻力,从而降低整车的气动阻力,提高整车燃油经济性。