某微车座椅骨架的轻量化拓扑构型设计

2019-01-03张光亚龚云云程一明

张光亚,龚云云,程一明,程 浦

(1.上汽通用五菱汽车股份有限公司,广西,柳州 545007;2.广西艾盛创制科技有限公司,广西,柳州 545616;3. 湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

座椅是汽车驾驶室的重要组成部件,同时也是主要的安全部件[1]。它需要在发生交通事故时,对内部乘员进行保护,使伤害降低至最低程度。因此,在传统的座椅设计思路中往往会选取较大的安全系数,导致座椅设计方案中存在较多的过设计。

这种传统的设计思路已无法适应当前的轻量化趋势。事实上,如果汽车内外饰件具有相对良好的受力条件和工况,其轻量化的实现也会相对容易许多。目前,汽车内外饰件的轻量化已受到广大汽车制造商的关注[2]。国内的座椅轻量化研究起步较晚,20世纪90年代,才陆续有一些学者和研究机构开始了汽车座椅骨架轻量化的研究,但这些研究多限于对座椅骨架的一些过设计结构进行改进和优化,并未对整个座椅骨架进行轻量化设计[3-4]。因此,对座椅整体的轻量化研究具有重要的理论意义和实际价值。

本文对某车型上的整个后座座椅骨架进行轻量化研究,采用拓扑优化法,在安全带固定点工况下,对座椅骨架进行概念设计,得到材料的最合理分布方式;然后在概念设计的基础上,对某些应力和应变较大的区域应用了高强度材料,并进行相应的尺寸优化;最后采用有限元仿真法对设计方案进行再次验证。

1 座椅轻量化的意义及途径

1.1 座椅轻量化的意义

汽车轻量化可以减轻汽车自身的质量,对节能减排有着非常重要的意义。一般情况下,汽车质量每减少10%,可节油6%~8%,降低排放5%~6%。汽车轻量化的范围大体分为四类:车身、底盘、发动机和内外饰件,汽车座椅是汽车内饰件中的重要部件。汽车内外饰件具有相比于车身、底盘等结构件更良好的受力状况,所受载荷形式简单,所处工况较为稳定。因此,汽车内外饰件轻量化的实现难度更低,轻量化效果更好。座椅作为汽车内饰件中最大的部件之一,具有较高的轻量化潜力,目前已受到许多汽车制造商的广泛关注。

汽车座椅主要由骨架、泡沫、面料、塑料件和其它功能件组成。对于整个座椅质量来说,骨架占60%~70%,泡沫占9%~12%、面料占7%~12%,塑料件占5%,其它辅助功能件占9%。显然,座椅骨架在整个座椅中的质量占比最大,因此,减轻座椅骨架质量,可以有效地实现座椅轻量化。

1.2 座椅轻量化的途径

汽车轻量化设计主要从四个方面来实现:结构的合理设计、轻量化制造技术、轻量化连接技术及轻量化材料的使用。结构优化法和轻量化材料的使用在座椅骨架的轻量化设计中应用更为广泛。结构优化的途径主要是利用有限元法及优化设计法来进行静强度计算及分析,在满足使用性能的前提下,采用优化设计尽可能地去掉零部件中多余的部分,减少零部件搭接、优化零部件结构,使部件薄壁化、中空化、小型化、复合化以减轻质量或减少零部件数量,从而实现轻量化。

轻量化材料主要分为两大类:一类是高强度材料,主要指高强钢;另一类是轻质材料,主要包括铝合金、镁合金、塑料、复合材料等[4]。这两类材料的引入和应用均可以显著减轻结构质量,达到轻量化的目的。

2 SIMP拓扑优化理论

拓扑优化是求解设计域内材料的合理分布形式的一种方法,其目标是使结构刚度最大化或质量最小化[5]。根据原理的不同,实现拓扑优化的方法有均匀化法、变密度法、渐进结构优化法、水平集法等。其中,变密度法是目前工程应用中最常用、最成熟的方法,它具有设计变量少、编程实现简单、计算效率高以及适用于各向同性材料等特点,已被应用于许多商业软件如OptiStruct中。

SIMP的基本思想是人为地假设一种单元材料密度可变的有限元模型,并通过构造材料插值函数,如SIMP材料插值函数等,在材料的弹性模量、泊松比等材料常数与单元密度之间建立一种对应关系,以此将材料的分布问题转化为各个位置处材料的相对密度取值问题。显然,中间密度和中间弹性模量的材料在现实中不存在,这只是人为假设出的材料类型,因此需要引入惩罚因子对中间密度的出现进行抑制,使单元密度的取值趋向于两端。最后,使用准则法或数学规划法进行迭代求解,得到拓扑优化结果[5]。

在SIMP中,设计变量是单元的相对密度xe,单元密度值,其中ρ0为材料真实密度值。单元的弹性模量可表示为其中,E为0材料的真实弹性模量;p为惩罚因子,对中间密度的出现进行抑制。相应地可以得到结构的总体刚度矩阵此外,设置拓扑优化中的体积约束比f,用以优化过程中保留的材料量。设置结构柔度最小化为目标函数,则静载荷下拓扑优化的数学模型如式(1)所示。

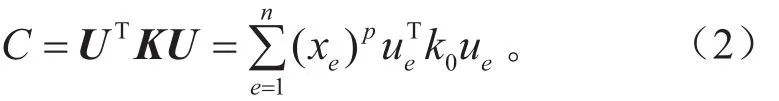

式中:C为结构的总体柔度;F为外力向量;U为位移向量。由于力向量等于刚度矩阵与位移向量的乘积,可得结构柔度的计算公式为:

再对xe求偏导,可得柔度的敏度表达式及体积的敏度表达式,如式(3)和式(4)所示。

式中:n为单元个数。

求得柔度的敏度表达式及体积的敏度表达式后,可由体积约束条件求得拉格朗日乘子的数值λ1,再将其代入库恩-塔克条件,构造出拓扑优化的迭代格式[5],如式(5)所示。

根据上述迭代过程,在规定的边界条件和判敛条件下不断对设计变量xe进行更新,最终得到符合判敛条件的设计结果。

综上所述,基于SIMP材料插值理论的优化准则法的计算流程如下:

(1)定义拓扑优化的设计区域和边界条件,即优化过程只在规定的设计区域进行,这一区域内的单元密度在迭代过程中将不断改变,其余区域不发生变化。

(2)对结构进行有限元网格的划分,规定各个单元的相对密度xe为设计变量,并计算初始单元刚度矩阵。

(3)利用有限元法组装整体刚度矩阵,计算总体节点位移。

(4)计算总体结构的柔度和敏度,并应用体积约束条件求得拉格朗日乘子。

(5)利用库恩-塔克条构造迭代格式,并应用准则法进行设计变量xe的更新。

(6)判断收敛性,控制迭代过程。

3 座椅有限元模型的建立及试验验证

在GB 14167—2013中,对安全带固定点工况的要求相比以往更为严格,该工况是座椅所受载荷强度较大的工况之一。出于对安全带固定点工况下座椅骨架的强度和刚度性能的考虑,对座椅骨架进行拓扑优化,在满足强度和刚度条件的情况下,改善座椅的轻量化性能。由于后排座椅中,两个座位处的安全带上的固定点固定在白车身上,所以必须考虑白车身受力变形的影响。因此,需要建立的有限元模型包括座椅、车身和人体模块三部分,其中,人体模块的作用是模拟人体所受惯性力的状况,并将力传递至车身和座椅骨架。

3.1 座椅有限元模型的建立

首先使用UG软件建立座椅的几何模型,如图1所示。综合考虑计算效率与计算精度,座椅骨架用壳单元模拟,单元平均长度为5 mm,最小为2 mm,坐垫泡沫用体单元模拟,单元长度为10 mm。座椅FE模型单元为71 068个,节点为76 952个。

图 1 座椅的UG几何模型

模型装配主要是一些链接关系的处理,比如螺栓连接、烧焊连接的简化处理等。座椅各部件的焊接采用Rigid刚性连接,在相对转动的零部件之间建立铰链连接RevJoints。考虑到在安全带固定点工况中,靠背泡沫基本不受力,所以不在此处建立铰链链接,又因坐垫有传力作用,这里简化处理。座椅的有限元模型如图2所示。参考座椅实际安装方式,通过螺栓固定在车身上。

图 2 座椅的有限元模型

3.2 白车身及人体模块有限元模型的建立

为了节约计算时间,截取白车身的一部分来建模。白车身基本尺寸为10 mm,最小尺寸控制在3 mm以上。建好的白车身有单元221 354个,节点236 839个。白车身主要通过焊点来连接。白车身一般固定在车身的前后端和大梁处。

人体模块的有限元模型主要用于模拟人体受惯性力的情况,并将该力传递至车身和座椅骨架处。因此,在模拟仿真过程中,可以不必建立人体模型,只需建立传力结构的有限元模型,最后采用合理的载荷施加方式即可模拟真实的受力状况。因此,采用四边形壳单元建立安全带有限元模型,并将该模型通过刚性连接的方式连接到白车身和座椅骨架上。最终建立的安全带固定点有限元模型如图3所示。

3.3 模型的试验验证

在本次分析中,后排座椅共有3个乘员座位,每个位置处均有一个上人体模块和下人体模块。根据GB 14167—2013的要求,分别对3个上人体模块和3个下人体模块施加13 500 N的沿汽车横向对称面的力,并与水平面成10°夹角。考虑到座椅靠背上有安装点,通过座椅的质心,对座椅额外施加一个水平方向上相当于20倍座椅总成质量的集中力,加载情况见表1。

表 1 试验加载情况

根据以上加载条件,分别进行有限元分析和实物试验,试验结果表明:

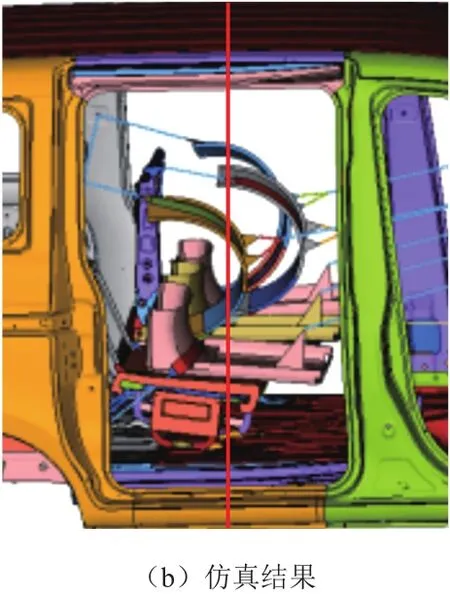

(1)安全带上有效安装点前移量基本相同,且均未超过R点所在的平面,即图4所示红色线条所在的平面。

图 4 上有效固定点前移量试验和仿真对比图

(2)座椅脚安装点和安全带安装点处的钣金变形较小,不存在焊点失效问题,满足强度要求,且有限元仿真与试验的结果基本相同。车身关键区域的试验和仿真对比如图5所示。

图 5 车身关键区域试验和仿真对比

由以上对比可知,仿真结果与试验结果基本吻合,均达到GB 14167—2013的要求,因此认为建立的有限元模型合理有效。

4 座椅骨架的拓扑构型设计

根据建立的座椅骨架有限元模型,使用OptiStruct软件将座椅靠背、坐盆、座椅脚区域分别用四面体实体单元填充[6],构筑优化设计空间(绿色和蓝色的部分),如图6所示。

图 6 优化空间示意图

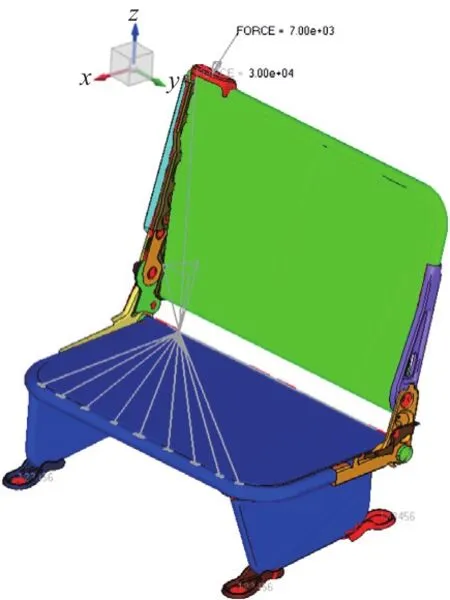

根据安全带固定点工况,提取出座椅靠背和坐盆的受力情况。对座椅靠背处的安全带固定点施加7 kN的力,与XY平面夹角成68°,与XZ平面夹角成10°,对坐盆骨架施加30 kN的力,方向竖直向下,如图7所示。

图 7 座椅加载工况

体积约束比设置过大,将使优化效果降低,达不到轻量化的目的,体积约束比设置过小,会造成优化结果中存在大量微小空洞等难以加工的结构。经过综合考虑,体积约束比取为30%,以结构柔度最小化为目标函数[7]。

至此,有限元模型已转化为基于SIMP的体积约束下柔度最小化模型,设计变量为单元密度,目标函数为结构的柔度最小值。运行OptiStruct求解器进行拓扑优化,拓扑优化的迭代曲线如图8所示。

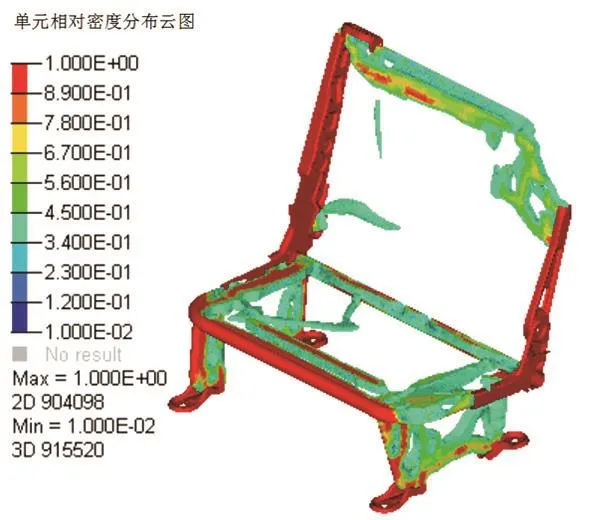

将求解的结果利用后处理模块HyperView进行可视化后处理。在结果云图中,以单元的相对密度显示结构优化的最后结果,红色部分为单元密度较厚的部分,蓝色部分为单元密度较薄的部分。最后的优化结果如图9所示,选择保留30%材料的拓扑优化云图如图10所示。

图 8 拓扑优化的迭代曲线

图 9 以相对密度显示拓扑优化云图

图 10 保留30%材料的拓扑优化云图

图10中红色的部分为主要的受力区域。根据以上拓扑优化得到的概念设计方案,可以将受力较小的零部件去掉[8],如图11所示,去掉其中的两根纵向圆管梁,再通过提升关键零部件的材料牌号,减小其厚度,达到减轻座椅质量的目的。通过这种方法,将图11中几个零部件材料由QSTE340提升为QSTE500,厚度由1.8 mm减薄至1.2 mm,共减轻质量2.585 kg,占座椅总质量23 kg的11.2%。各零部件优化后对座椅轻量化的贡献见表2。

图 11 删除应力值很小的零部件

表 2 座椅轻量化贡献表

5 设计方案的校核

为了保证轻量化后的座椅骨架能保持原有的强度和刚度性能,车身关键部位应变小于一定值且安全带上固定点的前移量不超过R点所在平面,需要对该优化方案再次进行验证。由于在第3部分已经验证了针对该问题的有限元法的有效性,这里再次采用有限元法进行性能验证。将优化后的座椅骨架模型装配到白车身模型上,并按照表1的加载方式施加载荷,求解各模型的应变。

5.1 座椅应变量的校核

座椅轻量化后的应变量对比如图12所示。由图可知,座椅轻量化后的最大应变量为0.18,和轻量化前相比略有增大,但小于0.2,失效风险较小。

图 12 轻量化前后座椅应变量对比

5.2 车身关键区域应变量校核

轻量化前后车身关键区域应变如图13所示。座椅脚处应变量轻量化前为0.018,轻量化后为0.019;C柱安全带安装点处应变量轻量化前为0.004,轻量化后为0.005,均小于0.12,失效风险较小。

图 13 轻量化前后车身关键位置应变对比

5.3 安全带上有效固定点前移量校核

座椅轻量化后上有效固定点前移量如图14所示。由图可知,座椅轻量化前后的上有效安装点的前移量差异较小,均未超过R点所在的平面,满足要求。

图 14 安全带上有效安装点前移量对比

轻量化前后结果对比汇总见表3。

表 3 设计方案的位移校核表

由表3可知,轻量化前后各项指标均在要求范围内,满足法规要求,且达成了座椅骨架轻量化的目标,为座椅总成减轻质量2.585 kg,约占座椅总质量的11.2%。

5.4 坐垫承载能力校核

座椅优化后,由于图11中的管件A和管件B被删除,座椅骨架对坐垫的承载能力可能会被减弱,进而影响乘员的乘坐,所以需要对坐垫的承载能力进行校核。

考虑座椅骨架的结构和材料、坐垫材料、法规要求的乘员自重以及相应的加载方式,采用有限元仿真法对坐垫海绵的最大位移和关键人体乘坐位置的位移进行校核。

仿真结果如图15所示。由图可知,座椅骨架优化前,最大变形位移为116 mm,关键人体乘坐位置处的位移为72 mm和59 mm;优化后最大变形位移为119 mm,关键人体乘坐位置的位移为75 mm和64 mm。最大位移和关键点位移均有所增大,但变化量都很小且均处于标准范围内,分别增加了3 mm、3 mm和5 mm,不会对乘员的乘坐舒适性及安全性造成明显的负面影响。

图 15 轻量化前后坐垫位移变化情况

6 结论

本文对某车型的后排座椅及相连接的白车身和人体模块建立了有限元模型,根据国家标准GB14167—2013对该模型进行了分析验证,并通过设置合适的约束和载荷,以单元密度为设计变量,以结构柔度最小化为目标函数,对模型进行了轻量化拓扑构型设计,最终使座椅骨架减轻质量2.585 kg,达到轻量化设计的目标。最后对优化方案进行了验证,结果显示优化后座椅骨架及车身关键部位的强度和刚度性能能够满足法规要求,且不会对座椅的乘坐舒适性和安全性造成明显的负面影响。

研究表明,运用SIMP的拓扑优化法进行座椅骨架轻量化设计的思路是正确的,避免了设计与优化的盲目性,对座椅开发及优化具有重要的指导意义。拓扑优化法在汽车工程中的应用还有待进一步研发,例如对体积约束比的合适选取、SIMP中罚函数的选取等问题还需进行深入研究。