双行星排式混合动力汽车的模式切换协调控制

2019-01-03臧九余左言言宋文兵杨忠凯

臧九余,左言言,宋文兵,杨忠凯

(江苏大学 振动噪声研究所,江苏,镇江 212013)

随着全球能源危机的日益加剧和世界各国环保意识的不断提升,混合动力汽车因其节约能源、减少污染物排放方面的显著优势已成为当今汽车研究的热点,是当前缓解汽车能耗问题的最佳选择。其中基于双行星排的混联式混合动力汽车有效整合了串、并联结构的优势,并克服单排和三排等动力耦合机构的不足,使系统结构更简化,实用性更强,在混合动力汽车中占有重要地位[1]。该构型拥有发动机和电机多个动力源,通过各动力源之间相互切换和配合来驱动汽车,因此在行车时需要在多种工作模式之间不断切换。由于发动机和电机的动态响应时间悬殊较大,模式切换过程中会引起整车动力输出不足或者总输出转矩波动太大的不良现象,由此产生的瞬态冲击直接影响乘坐舒适性,所以需要制定合适的控制策略进行协调控制[2-3]。

针对这一问题,国内外学者进行了相关研究。赵治国等[4]针对复合功率分流混合电动轿车,提出了基于发动机转矩估计和电机转矩补偿的模式切换协调控制策略,来控制模式切换过程。罗玉涛等[5]针对由双转子电机和双排行星齿轮机构组成的机电无级传动混合动力驱动系统,建立了协调控制策略,来抑制模式切换过程中的纵向冲击。YOSHIOKA等[6]利用电动机转矩对发动机转矩进行动态补偿以求解决协调性问题。KIM等[7]引入一个扰动观测器到四阶控制策略来改善模式切换过程中冲击大的问题。CHOI等[8]针对一种双模功率分流混合动力系统,采用电机补偿进行抑制模式切换过程中的转矩波动。

本文中以某基于双行星排式动力耦合机构的混合动力汽车为研究对象,提出了“转矩分配+发动机转矩监测+电动机转矩补偿”的动态协调控制策略,并在Matlab/Simulink中搭建了控制策略模型,联合LMS.AMESim中建立的整车模型进行了联合仿真。仿真结果表明,动态协调控制策略能有效减小模式切换过程中的驱动转矩波动和整车冲击度,极大地提升了满意度值,改善了车辆的乘坐舒适性。

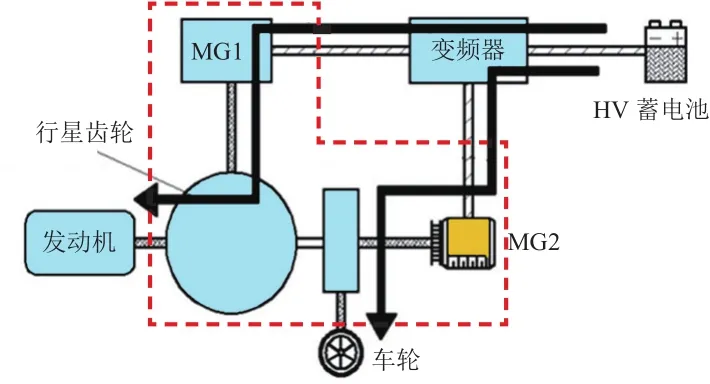

1 系统结构

图1为本文所研究的双行星排式动力耦合系统的构型图。如图中所示,本系统包含前排动力分配行星齿轮和后排电机减速行星齿轮。前排太阳轮和电机MG1相连,前排行星架通过扭转减振器和发动机相连,后排太阳轮和电机MG2相连,后排行星架固定不动,前后排共用复合齿圈,系统的动力最终通过复合齿圈输出到减速齿轮驱动车辆。

图1 双行星排式动力耦合系统构型图

该机构可根据车辆的行驶需求在发动机和电机之间进行灵活的切换和组合。当车辆低功率行驶时,车辆工作在纯电动模式使发动机停机以减少排放污染。当车辆正常行驶时,系统使发动机持续工作在最佳状态,以此来改善传统汽车因燃烧状态变化频繁而导致的燃油经济性差和排放恶化等情况,同时多余能量还可以向蓄电池充电。当车辆减速或制动时,车辆还能够回收能量。因此,该系统可以大幅提升能量的利用率,改善车辆的燃油经济性[9]。表1为混合动力系统的主要部件及其参数。

表1 混合动力系统主要部件及其参数

2 控制策略

2.1 转矩分配策略

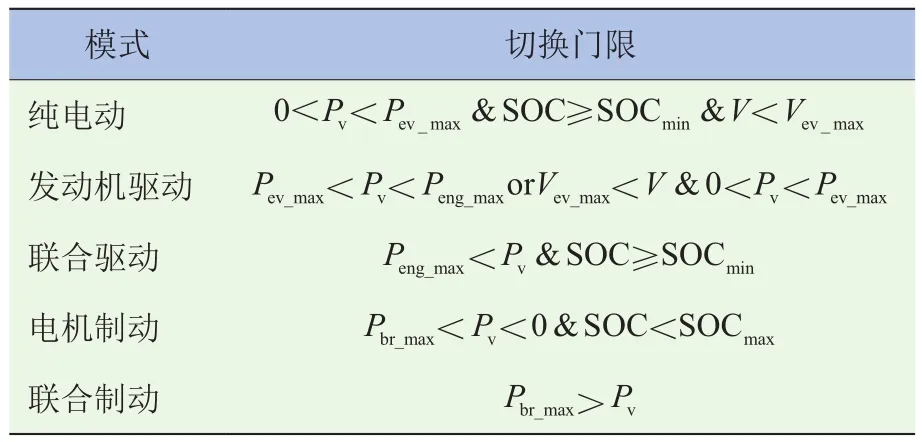

转矩分配策略属于混合动力汽车能量管理策略范畴,大体分为三部分:根据驾驶员模型确定总需求转矩,根据控制策略确定工作模式和根据控制策略确定各动力源输出转矩。总需求转矩可以由踏板的负荷率和当前车速下所能提供的最大转矩计算而得。本文控制策略选择基于功率的转矩分配策略,根据不同的整车需求功率来采用不同的工作模式。整车的工作模式可以分为5种,各工作模式及切换门限见表2。

表2 工作模式及其切换门限

其中,Pv、Pev_max、Peng_max和Pbr_max分别为整车需求功率、电动机可提供最大功率、发动机可提供最大功率和电机最大制动功率;V和Vev_max为车速与电机可驱动最高车速;SOC、SOCmin和SOCmax分别为电池荷电状态、电池设定最低电量值和电池设定最高电量值。

确定了整车工作模式后,再由整车需求转矩合理分配各动力源输出转矩。在联合驱动模式中,发动机输出转矩依据发动机最优工作曲线确定,以达到经济性最好的目的,根据剩余需求转矩确定电机的输出转矩。综上所述,整车的控制流程如图2所示。

2.2 动态协调控制策略制定

2.2.1 动力耦合机构数学模型

为了便于分析,采用线框图表示双行星排式动力耦合机构的动力传动路线,如图3所示。

采用隔离法对此系统进行分析,以发动机和前排行星架为研究整体得式(1),以电机MG1和前排太阳轮为研究整体得式(2),以电机MG2和后排太阳轮为研究整体得式(3),以复合齿圈和输出

图2 整车控制流程图

图3 双行星排式动力传动线框图

机构为研究整体得式(4),根据行星齿轮机构特性可得式(5)~(7)。

式中:Te、TMG1和TMG2分别为发动机、电机MG1和电机MG2的输出轴转矩;Tc1为前排行星架的内力矩;Ts1、Ts2分别为前、后排太阳轮的内力矩;Tr1、Tr2分别为前、后排齿圈的内力矩;为发动机(前排行星架)的角加速度;为电机MG1(前排太阳轮)角加速度;为电机MG2(后排太阳轮)角加速度;为复合机构(齿圈)角加速度;Je为发动机曲轴+输出轴+前排行星架的转动惯量之和;JMG1为电机MG1转子+前排太阳轮转动惯量之和;JMG2为电机MG2转子+后排太阳轮转动惯量之和;Jv为复合机构+齿圈转动惯量之和;k1、k2为前、后行星排特征参数。

上述数学模型可以表示动力耦合机构各部件工作时的运动和动力特性,当动力耦合机构处于不同的工作模式时,约束条件随之变化,其数学模型将演变成不同的形式,此处不再赘述。

2.2.2 模式切换过程动态协调控制策略

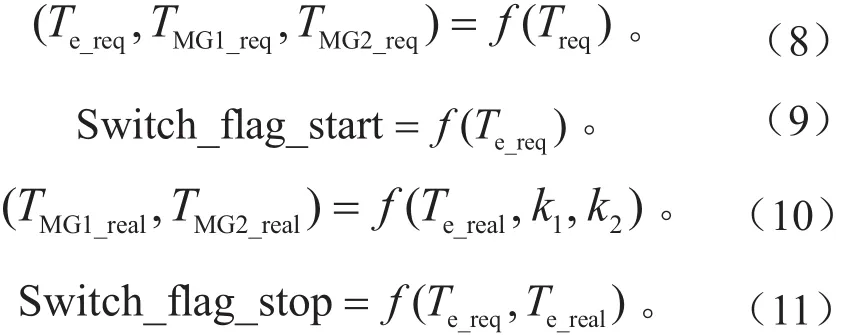

在模式切换过程中之所以会出现驱动转矩波动和纵向冲击,究其根本是因为发动机的动态响应较电机迟缓,因此关键就是对“发动机启动或停止”的动态过程进行协调控制。据此,本文提出“转矩分配+发动机转矩监测+电动机转矩补偿”的动态协调控制策略来改善模式切换过程的协调性。控制策略中设立协调控制标识Switch_ fl ag,其包含两种状态,分别为开始和停止状态,用Switch_flag_start和Switch_flag_stop来表示,置1有效。协调控制原则为总输出转矩跟随整车需求转矩,方法为电机转矩补偿。具体步骤为:首先根据转矩分配策略决定发动机和电机各自的转矩式(8),协调控制标识通过监测发动机状态来进行判定式(9),进入协调控制后,用电机对发动机进行转矩补偿以减小实际转矩与需求转矩的差值式(10),最后当发动机输出转矩满足误差范围内需求转矩时停止协调控制式(11)。

式中:Treq、Te_req、TMG1_req和TMG2_req分别为整车、发动机、电机MG1和电机MG2的需求转矩;Te_real、TMG1_real和TMG2_real分别为发动机、电机MG1和电机MG2的实际转矩。

下面以纯电动模式向共同驱动模式切换过程中的发动机启动过程为例进行说明,利用杠杆法分析此阶段系统的工作状况,如图4所示。在纯电动模式下需要发动机启动时,电机MG1带动发动机转动至启动转速时发动机点火启动并输出动力,动力通过行星排后被分成两部分,一部分通过复合机构输出驱动车辆,另一部分通过前排太阳轮驱动电机MG1发电。电机MG1产生的电能根据车辆实际需求,用来供电机MG2驱动车辆或为蓄电池充电。图5为纯电动模式下电机MG1带动发动机启动的动力传递路径示意图。

图4 转速模拟杠杆图

图5 动力传递路径示意图

此模式切换过程中的动态协调控制流程如图6所示。

开始时车辆工作在纯电动模式,电机MG2单独驱动,发动机停机,电机MG1空转,此时有:

可得输出转矩为:

当转矩分配策略判定发动机启动时,动态协调控制策略开始标识Switch_flag_start置1,电机开始进行转矩补偿,其补偿转矩为:

则电机MG2实际总需求转矩为:

图6 发动机启动过程协调控制流程图

发动机缓慢启动的整个过程中,电机MG2会一直进行转矩补偿,等到发动机实际转矩达到需求转矩的95%以内,即认为可以结束转矩补偿了,此时Switch_flag_stop置1,停止转矩补偿,发动机和电机共同为车辆提供动力,进入共同驱动模式。此时发动机输出的动力经前排行星轮分成两部分,一部分通过齿圈驱动车辆,另一部分通过太阳轮带动电机MG1发电,电能用来供给电机MG2驱动汽车或给蓄电池充电。此时输出转矩为:

3 仿真分析

3.1 冲击度评价方法

目前针对汽车舒适性的评价方法有主观评价法和客观评价法,主观评价法由于个人感受不同因人而异,因此选择客观评价法可以更精准地进行判定。在此引进冲击度作为模式切换时协调性的评价标准。由汽车理论可知,冲击度为汽车纵向加速度的变化率[10],即:

此外,从冲击度对人体产生的能量角度,也能够真实地反映出冲击度对人体产生的作用和影响。对冲击度做快速傅里叶变换可得到冲击度的幅频特性图,幅频特性曲线与水平轴之间围成的面积可以定量地反映整车冲击度的能量信息,据此构建评价指标关系式:

式中:A0为常数,取3.4 m2;N值为满意度,N值越大,表明纵向冲击度评价越好[11]。

3.2 联合仿真

基于LMS.AMESim复杂系统建模与仿真平台建立了整车动力学模型(图7),然后利用Matlab/Simulink仿真平台建立了整车能量分配策略及模式切换协调控制策略,并利用两者的联合仿真接口进行了联合仿真。模型中各动力源机构仿真基于动力源自身特性数据,均需要复杂插值数据表格,由于篇幅限制不再详细介绍。模型中在耦合机构各端口加入旋转负载进行相应设置,模拟转动惯量,其中前排太阳轮端转动惯量为0.027 kgm2,前排行星架转动惯量为0.32 kgm2,后排太阳轮端转动惯量为0.037 kgm2。图8为电机转矩补偿模块。

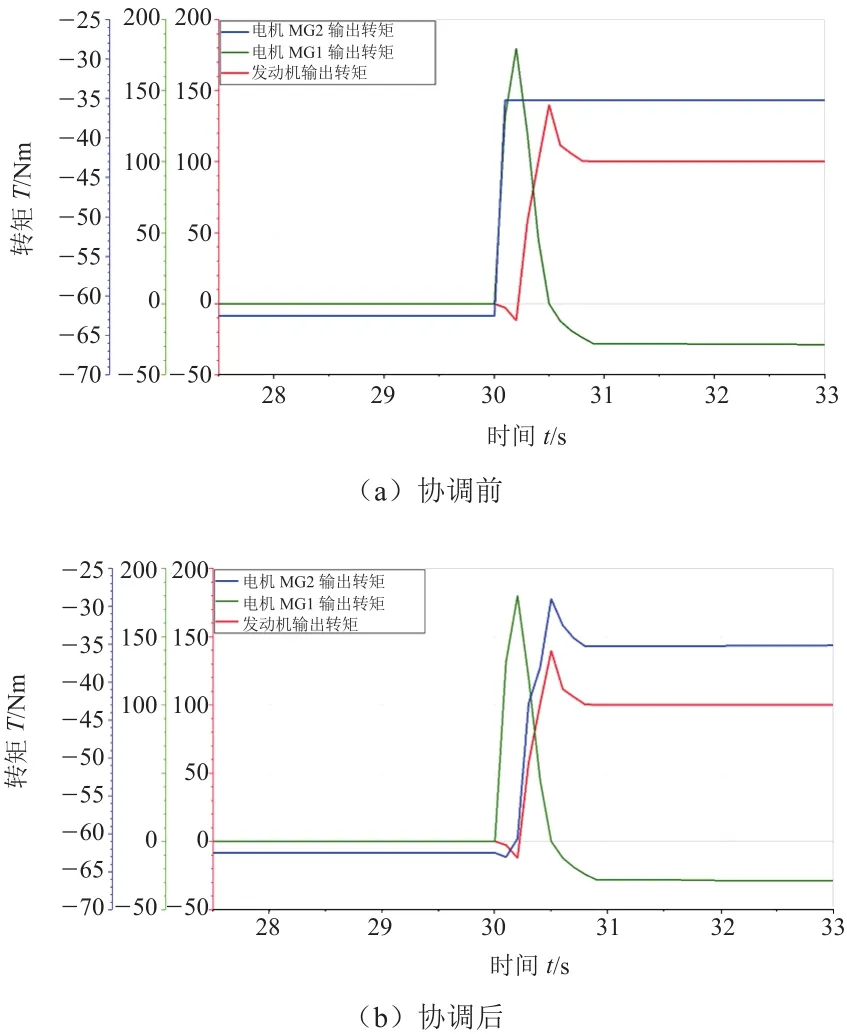

采用欧洲循环驾驶法(NEDC)工况对动力学模型进行了仿真,其速度跟随情况如图9所示。由图可知,此工况下车辆速度跟随情况良好,证明了其动力性能完全满足需求。然后对模型进行了特定工况的仿真,工况如图10所示,车辆在20 ~30 s之间为纯电动模式,在30 s处需要急加速,此时需要启动发动机进行联合驱动,仿真结果如图11~12所示。

图7 LMS.AMESim整车动力学模型

图8 电机转矩补偿模块

图11a为无动态协调控制策略时模式切换瞬间各动力源转矩变化情况,由图可知,在模式切换时各动力源按照目标转矩进行控制,电机响应迅速,而发动机响应缓慢,不能迅速达到控制目标。图11b为加入动态协调控制策略的各动力源转矩变化图,可以看出电机在切换瞬间并没有立即按照原目标转矩变化,而是根据发动机转矩的变化情况进行转矩补偿,以此保证总输出转矩不会出现较大波动。图12所示为动态协调前后整车的冲击度变化,可以看出在协调前整车冲击度|J|>9 m/s3,而在协调后整车冲击度|J|<1 m/s3,大大减小了整车纵向冲击,改善了汽车行驶的舒适性。

综上所述,该车辆在加入动态协调控制策略后,其最大转矩偏差值和最大冲击度值都大幅减小,具体数值见表3。

对动态协调控制前后的整车纵向冲击度曲线进行快速傅里叶变换,可以得到它们的幅频特性曲线,如图13所示。

图9 NEDC工况仿真结果

图10 车速工况

图11 各动力源输出转矩

图12 协调前后冲击度变化

表3 协调控制前后对比

图13 冲击度幅频特性图

由图13可知,混合动力汽车模式切换瞬间的纵向冲击频域主要集中在人体易产生严重不适的1~2 Hz之间[12],而在经过动态协调控制后的该频率范围内幅值大幅减小。经过对幅频特性曲线进行处理,幅频特性曲线与水平轴之间围成的面积可以定量地反映整车冲击度的能量信息,根据上文中所构建的满意度评价关系式(19),可计算得到动态协调控制前整车冲击满意度为33.9%,动态协调控制后整车冲击满意度为91.7%,满意度获得较大提升。

4 结论

(1)基于双行星排式动力耦合机构的混合动力汽车,考虑发动机和电机动态响应特性的显著不同,针对模式切换瞬间的动力输出波动和整车冲击,提出了一种“转矩分配+发动机转矩监测+电动机转矩补偿”的动态协调控制策略,并在Matlab/Simulink里搭建了控制策略模型,结合LMS.AMESim里的整车模型进行了联合仿真。以纯电动模式向联合驱动模式切换工况为例,仿真结果表明,本文所提出的动态协调控制策略能有效减小模式切换过程中的驱动转矩波动和整车冲击度,提高了车辆的行驶平顺性。

(2)对冲击度进行了快速傅里叶变换得到其幅频特性图,发现该混合动力汽车模式切换瞬间的纵向冲击频域主要集中在人体易产生严重不适的1~2 Hz之间,经过动态协调控制后的该频率范围内幅值大幅减小。由构建的满意度评价关系式得知,动态协调控制前满意度为33.9%,动态协调控制后满意度为91.7%,满意度获得较大提升。