主要能量饲料粉碎特性的差异性分析

2019-01-02孔丹丹王红英段恩泽陈计远郑猛虎

■金 楠 孔丹丹 王红英* 方 鹏 段恩泽 陈计远 郑猛虎

(1.中国农业大学工学院,北京100083;2.国家农产品加工技术装备研发分中心,北京100083)

粉碎是饲料加工的重要工序之一,一方面为后续的配料、混合和制粒加工提供条件[1],另一方面,饲料的粉碎粒度对饲料消化利用率、动物生产性能和动物胃肠道健康均有显著影响[2]。研究表明,减小饲料粉碎粒度有利于提高猪生长性能、营养利用率和颗粒饲料质量,但过细的粉碎粒度会带来猪消化道损伤和疾病的隐患[3-4]。

据统计,约有60%~70%的饲料原料需要粉碎加工[5],包括全部的能量饲料,粉碎能耗占全厂总动力消耗的30%以上[6]。影响粉碎效率的因素主要有原料及配方的特性、粉碎细度的要求和粉碎方案(设备及工艺)的配置等。

除玉米、小麦等禾谷类原料外,木薯渣、甜菜渣等粉渣类加工副产物也成为饲料工业中应用较为普遍的能量饲料。受能量饲料尺寸、硬度和水分、粗纤维、脂肪等营养成分含量的影响,不同能量饲料的粉碎特性不尽相同。

因此,本研究在实验室条件下用万能粉碎机对玉米、大麦等7 种主要能量饲料进行粉碎处理,比较能量饲料粉碎特性的差异性,分析粉碎机筛片孔径对粉碎粒度、均匀度及粒度分布规律的影响,为饲料粉碎加工提供参考。

1 材料与方法

1.1 试验材料

试验选用玉米、小麦、大麦、高粱、小麦麸、木薯渣和甜菜渣共7种主要能量饲料,均取自北京三元种业科技股份有限公司饲料分公司,水分含量均在11%~12%安全水分内。

1.2 试验设备

15B型万能粉碎机(江阴市宏达粉体设备有限公司,配有Φ1.5、Φ2.0 mm和Φ2.5 mm孔径筛片,配套动力:2.2 kW,生产能力:30~100 kg/h);octagon200 型数显筛分仪(英国endecotts 公司);ISO3310 不锈钢标准筛(英国endecotts公司);AL204分析天平(梅特勒-托利多仪器有限公司)。

1.3 试验方法

1.3.1 粉碎粒径及均匀度测定

万能粉碎机依次换装Φ1.5、Φ2.0、Φ2.5 mm孔径筛片,分别对玉米、小麦、大麦、高粱、小麦麸、木薯渣和甜菜渣7种能量饲料进行粉碎,共得到21份粉碎样品用以进行粉碎粒径及均匀度测定。

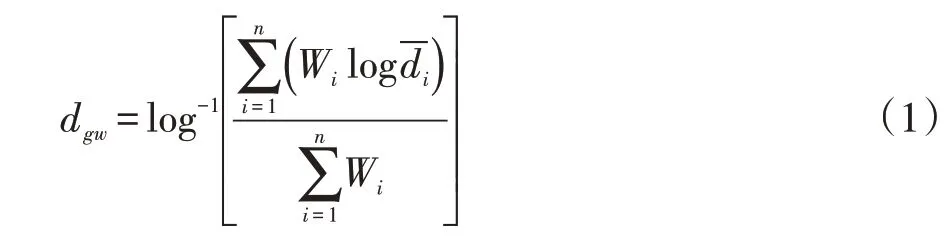

粉碎后的样品采用ANSI/ASAE S319.4—2008 标准[7]中的14层筛法进行粉碎粒径及均匀度的测定,具体操作如下:将标准筛清理后称重记录筛体初重,筛层从上至下按筛网筛孔由大到小的顺序排列好14层标准筛,然后称取100 g样品放入最上层筛中,固定筛层于筛分仪上,开启筛分仪振动15 min,逐级取下层筛对每一层筛重新称重记录筛体末重。按式(1)计算粉碎样品的平均粒径。

式中:dgw——颗粒的几何平均粒径(mm);

di——第i层筛的标称筛孔尺寸(mm);

Wi——第i层筛上样品的质量(g);

n——筛层的数量。

样品的粉碎均匀度可由粒度分布的几何标准差充分反映,按式(2)计算几何标准差。

式中:Slog——粒度分布的几何标准差,其余字母含义均与公式(1)中相同。

1.3.2 饲料粒度的正态分布规律

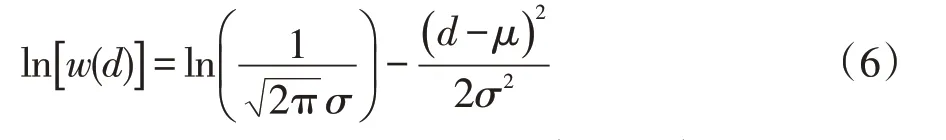

若粉碎样品粒度分布服从正态分布,则其正态分布密度函数为:

式中:w(d)——样品中粒径为d的粒子重量概率(%);

d——样品的粒子直径(cm)。

由于粉碎样品的总体参数μ和σ未知,故结合粉碎样品的筛分结果,用极大似然估计法估计样本均值和方差。

式(4)、(5)中,wi是第i层筛上料重百分数。

对(3)式等号两边同时取对数,得:

则式(3)变为线性关系:

因此,粉碎样品的正态回归分析转化为线性回归分析问题,用以检验饲料的粒度分布是否符合正态分布[8]。

1.4 数据处理

试验中,对每种能量饲料在3个不同筛片孔径下的粉碎样品均进行3次重复筛分,取筛分平均值作为最终结果。所有试验数据使用Excel 2010进行统计,使用SPSS 19.0统计软件进行显著性分析及回归分析。

2 结果与分析

2.1 主要能量饲料粉碎粒径分析

7 种能量饲料的粉碎粒径结果如表1 所示。7 种能量饲料的粉碎样品平均粒径均受粉碎机筛片孔径影响(P<0.05),粉碎样品的平均粒径随筛片孔径的增大而增大。小麦过Φ1.5筛孔与Φ2.0筛孔粉碎粒径差异不显著,其余6 种能量饲料在3 种不同筛孔下的粒径均呈现显著差异(P<0.05)。

粉碎样品的平均粒径远小于筛孔直径,并且除小麦、大麦外,其他5种饲料中,筛片孔径与粉碎样品的平均粒径之比随筛片孔径的减小而减小,而小麦和大麦样品在Φ2.0 筛孔下筛片孔径与样品平均粒径之比最大,可能是由于小麦和大麦在结构和营养方面的特性导致的。对各能量饲料的粉碎粒径与筛孔直径的关系进行线性回归分析,结果见表2。粉碎样品平均粒径随筛孔直径的增加呈线性关系增加,小麦和木薯渣的拟合度较低,小麦麸的线性拟合度最高为0.996,其余4种能量饲料的拟合度均在0.9以上。

表2 粉碎粒径与筛孔直径线性回归关系

同一筛片孔径下,不同饲料的粉碎粒度存在显著差异(P<0.05),如图1所示。Φ1.5和Φ2.0筛孔下,能量饲料的粒径变化表现出相同趋势,粒径由大到小依次为小麦麸、甜菜渣、高粱、大麦、小麦、玉米和木薯渣,这种差异主要是由能量饲料的粉碎特性和过筛特性不同造成的,通常,越硬越难粉碎的物料,通过粉碎机筛片的性能越差,粉碎样品的平均粒径就越小。

图1 粉碎样品粒度比较柱形图

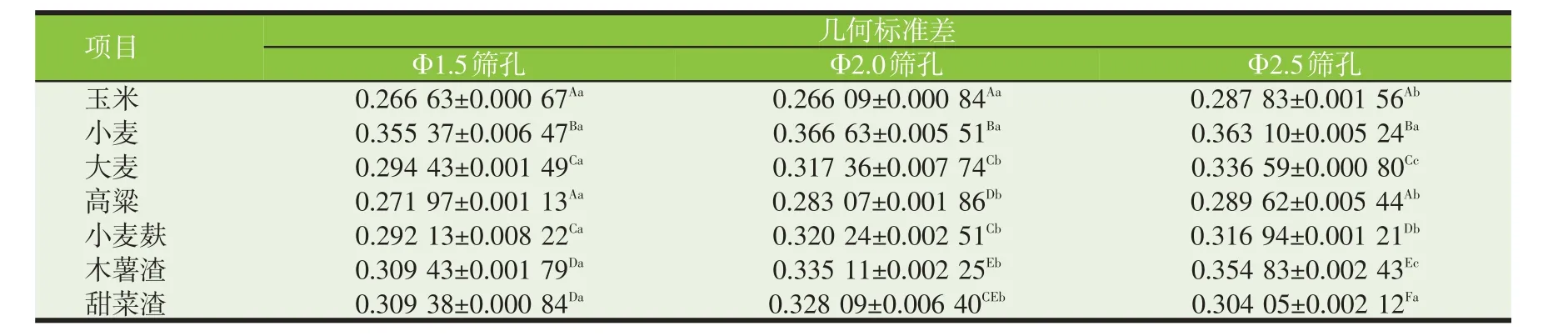

2.2 主要能量饲料粉碎均匀度分析

粉碎样品粒度的几何标准差可以充分反映能量饲料粉碎均匀度。所谓几何标准差,就是粉碎样品中不同粒径粒子的离散程度,几何标准差越小,粉碎样品各筛层上的粒子粒径越集中于几何平均粒径,均匀度越好。粉碎样品粒度的几何标准差结果见表3,筛片孔径对玉米、大麦、高粱、小麦麸、木薯渣和甜菜渣的几何标准差有显著影响(P<0.05),随着筛片孔径的增大,几何标准差有增大趋势,也就是说,筛片孔径越大,饲料样品的粉碎均匀度越差。同一筛片孔径下,不同能量饲料的几何标准差显著不同(P<0.05),玉米和高粱的粉碎均匀度要优于其他5种饲料,这可能与饲料中的粗纤维含量有关,玉米和高粱的粗纤维含量较其他饲料更低,粗纤维含量越低,粉碎均匀度越好。

表3 粉碎样品粒度几何标准差

2.3 粉碎样品粒度分布的正态性检验

结合材料与方法中的式(3)、(6)、(7),将粉碎样品粒度分布的正态性检验转化为线性回归问题。由于饲料总体的均值μ和方差σ2未知,因此用样本的均值μ∧和方差σ∧2估计总体均值和方差。检验中以各样品3 次重复筛分各筛层孔径(单位:cm)和筛上物粒子重量概率的平均值为数据进行拟合,各筛片孔径下能量饲料正态分布的检验结果分别如表4、表5、表6所示。

表4 Φ1.5筛孔下能量饲料正态分布检验结果

表5 Φ2.0筛孔下能量饲料正态分布检验结果

表6 Φ2.5筛孔下能量饲料正态分布检验结果

由表可知,饲料粉碎样品的粒度分布并不一定服从正态分布,主要取决于饲料种类和粉碎机筛片孔径两个因素。在0.05显著性水平下,通过Φ1.5筛孔的小麦、高粱、小麦麸、甜菜渣,通过Φ2.0筛孔的大麦、高粱,及通过Φ2.5筛孔的大麦粒度分布服从正态分布,随着筛孔的减小,有更多种类的饲料粒度分布服从正态分布。若将显著性水平设为0.1,则大麦、小麦麸和甜菜渣的粒度分布均服从正态分布。但玉米和木薯渣在任何筛片孔径下,其粒度分布均不服从正态分布。

同时,由样本方差的变化也可以看到,同一饲料样品随着筛片孔径的增加,样本方差值增大,说明饲料粉碎均匀度随筛片孔径的增大而降低,与上节中粉碎均匀度的分析结果一致。

3 讨论

3.1 筛片孔径对饲料粉碎粒径及均匀度的影响

饲料的粉碎粒径和均匀度通常用几何平均粒径和粒度几何标准差表示。粉碎机的筛片孔径、筛片厚度、开孔率等都是影响粉碎粒径的因素,而筛片孔径大小对粉碎粒径的影响最大[9]。有研究表明,大麦粉碎的几何平均粒径受筛片孔径显著影响[10],粉碎玉米的几何平均粒径随着粉碎机筛片孔径的增大线性增加[11],饲料原料粉碎的几何平均粒径随筛片孔径的增加而增加[12]。本研究中,玉米、小麦、大麦、高粱、小麦麸、木薯渣和甜菜渣7种能量饲料的几何平均粒径均随筛片孔径的增大而增加,线性回归结果显示这种变化呈线性趋势,与前人研究结论一致。

饲料的粉碎加工中,以获得使动物对饲料具有最大利用率且不影响动物健康、经济上又合算的最佳粉碎粒度为目标[13]。研究表明,筛片孔径对粉碎能耗和生产效率有显著影响[14],当锤片粉碎机筛孔由Φ3.2增加到Φ6.4,粉碎玉米的能耗降低13.6%、生产效率提高11.1%[15],当筛片孔径由Φ2.5增加到Φ3.2,粉碎小麦的能耗降低24.9%、生产效率提高34.2%[16]。本研究发现,Φ1.5筛孔的大麦、Φ2.0筛孔的小麦和Φ2.5筛孔的玉米平均粒径相当;Φ1.5 筛孔的小麦和Φ2.0 筛孔的玉米平均粒径相当;Φ1.5 筛孔的甜菜渣和Φ2.0 筛孔的大麦平均粒径相当。也就是说,尽管饲料的平均粒径相当,但不同能量饲料对应的筛片孔径不同。因此,在粉碎不同饲料时,应更换不同孔径的粉碎机筛片,以达到饲料的最佳粉碎粒度,并降低粉碎能耗、提高生产效率。

在粉碎加工中通常对饲料的平均粒径关注较多,而对饲料粉碎均匀度关注较少。适当降低饲料的平均粒径有利于提高饲料利用率和动物的生产性能,提高饲料粉碎均匀度同样可以对饲料的养分消化率起到微妙的变化。Wondra 等研究发现,随着饲料粉碎均匀度的提高,饲料干物质消化率提高,粪便中干物质排泄量减少[17]。饲料粉碎均匀度与粉碎机类型和粉碎机筛片孔径有关。

3.2 粉碎样品粒度分布规律分析

粒度是指粉碎样品中某一粒径的粒子占颗粒总量的百分比,而粒度分布则是粒度随粒径变化的一条曲线。如果粒度分布曲线服从某一分布函数,则称之为粒度分布函数,常用的粒度分布函数有正态分布、对数正态分布、高斯分布和Rosin-Rammler 分布等。通常认为饲料粉碎样品的粒度分布服从正态分布,但本研究发现,能量饲料样品的粒度并不一定服从正态分布,受饲料种类和粉碎机筛片孔径两个因素影响。张瑞红等研究认为,转子通风锤片式粉碎机粉碎的玉米服从对数指数分布密度函数[8]。

本文仅对粉碎样品粒度分布进行了正态性检验,其结果并不具有普遍性。粉碎粒度分布对提高饲料混合均匀度、提升饲料加工品质及评价粉碎机性能起到重要作用,对饲料粉碎粒度分布规律还需进一步深入研究。

4 结论

①玉米、小麦、大麦、高粱、小麦麸、木薯渣和甜菜渣7 种主要能量饲料的粉碎样品平均粒径均受粉碎机筛片孔径显著影响(P<0.05),随着粉碎机筛片孔径的增大,粉碎样品的平均粒径线性增大。

②粉碎机筛片孔径对7 种主要能量饲料的粉碎均匀度有显著影响(P<0.05),粉碎均匀度随筛片孔径的增大而变差,玉米和高粱的粉碎均匀度要优于其他5种饲料。

③对7 种主要能量饲料粉碎样品粒度分布的正态性检验结果表明:并不是所有的粉碎样品粒度都服从正态分布,受到饲料种类和粉碎机筛片孔径两个因素共同影响。

④本文仅在同一粉碎机下对能量饲料的粉碎特性进行研究,建议今后开展粉碎机类型对粉碎特性及粒度分布规律影响的相关研究。