饲料吨袋全自动卸料机翻转框架的优化设计

2019-01-02邓援超周谟林王爱群史常青叶方平

■邓援超 周谟林* 王爱群 史常青 张 立 叶方平

吨袋普遍应用于饲料、粮食、化工、冶金等领域中的粉状和颗粒状物料的包装,比如在饲料加工厂内部豆粕等饲料原料的转运、饲料加工与养殖一体化企业饲料成品的输送都经常采用吨袋包装[1]。吨袋是一种柔性运输包装容器,其优点是便于装运大宗散装粉状物料,具有装料容积大、成本低等优点。但因其盛装物料重量达到1 t以上,不便于将物料倒出,在实际生产中通常是借助叉车将袋子吊起,之后由人工将袋子底部划破进行倒袋,使得吨袋破坏不能重复使用,增加了企业生产成本和造成装卸工人的安全隐患[2]。为了改善目前实际生产过程中倒袋方式的不足,产生了饲料吨袋全自动卸料机组方案,包括自动化输送、破碎、倒袋、卸料、取袋等工作,卸料完成后,吨袋完好无损可以再次使用也解决了安全问题。这种饲料吨袋全自动卸料机中的翻转框架来盛装吨袋进行卸料,但是翻转框架不能过于笨重,否则整机将体积过于庞大、能耗高,所以要采用尽量轻的翻转框架同时又要保证相应的强度和刚度,本文针对这方面进行研究。

1 饲料吨袋全自动卸料机工作原理介绍

饲料吨袋全自动卸料机的结构见图1所示,初始位置如图1(a)所示,两侧吸盘装置固定在翻转框架两侧,底部吸盘装置和输送装置安装在翻转框架底部,翻转框架后端设有振动平台装置,而翻转框架设置在两侧旋转轴之间,绕旋转轴转动,通过电机驱动旋转轴来使翻转框架旋转实现自动卸料。饲料吨袋全自动卸料机卸料工况位置如图1(b)所示,即吨袋和翻转框架一起以旋转轴为支点绕z轴顺时针翻转至90°,在振动电机作用下,带动吨袋振动,从而将物料从袋内排出。

图1 饲料吨袋全自动卸料机

饲料吨袋全自动卸料机的主框架就是翻转框架,它的作用是:①容纳吨袋;②带动吨袋翻转;③为振动平台装置提供安装平台。则翻转框架是饲料吨袋全自动卸料机的关键部件。翻转框架必须有足够的刚度和强度,且不能与振动电机发生共振,也不能太笨重,笔者通过对原有翻转框架进行数学建模,谐响应分析得到一个优化方案。

2 翻转框架数学建模和谐响应分析

2.1 翻转框架模型建立

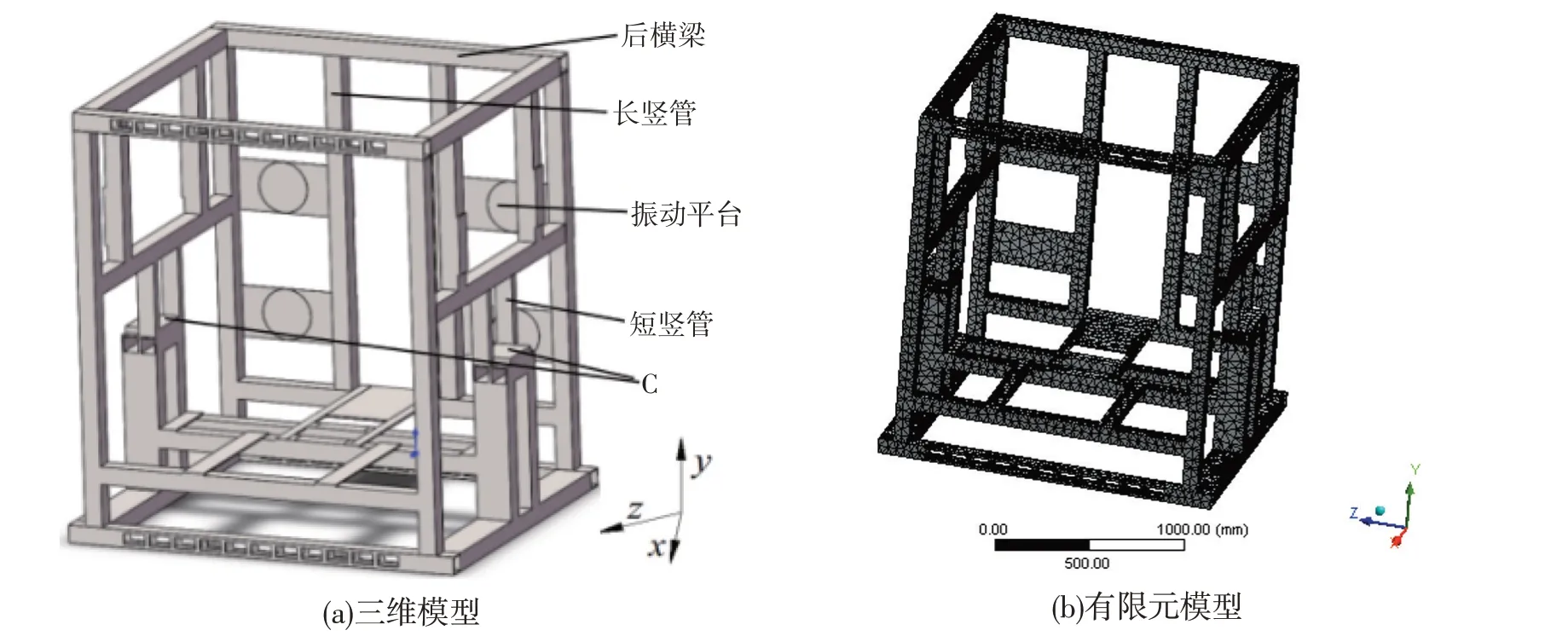

饲料吨袋全自动卸料机翻转框架为承载式框架,主要由方钢管、矩形钢管和钢板焊接而成,包括后横梁、短竖管、长竖管、振动平台安装板等构件。翻转框架的外形尺寸长1 660 mm、宽1 560 mm、高1 934 mm,方钢管、矩形钢管的规格尺寸分别为80 mm×80 mm×(4~8)mm、40 mm×80 mm×4 mm,钢板的厚度尺寸为6~30 mm,如图2(a)所示,其承受的载荷主要来自底部吸盘装置、输送装置、两侧吸盘装置、振动平台装置等其他部件。根据翻转框架结构特点以及计算翻转框架的效率性和准确性要求,建模时对其进行简化,将管件与管件之间或管件与钢板之间采用焊接连接方式的位置,不考虑焊接处材料的影响,视翻转框架为一个刚性连接体,忽略各构件上的安装孔位,将各管件四周的圆角简化为直角[3-4]。其材料属性为Q235 结构钢,弹性模量210 GPa,密度7 850 kg/m3,泊松比0.3,屈服强度235 MPa。最终建立翻转框架有限元模型如图2(b)所示。

2.2 翻转框架预应力模态分析

当翻转框架旋转至卸料工况位置时,假设吨袋内的物料未卸,此时翻转框架承受着整个卸料过程的最大预应力,同时对于安装在翻转框架上的底部吸盘装置、输送装置、两侧吸盘装置、振动平台装置等其他部件的质量,采用集中载荷处理的方式,作用在各自的安装位置处,翻转框架自重通过设置重力加速度施加。翻转框架C点处与旋转轴支座采用12个M16的螺钉连接在一起,因此对翻转框架上的C点连接处施加面约束。考虑到低阶模态处对翻转框架产生一定的影响,且高阶振型对结构的动态特性影响小于低阶模态振型,同时也为了提高计算效率、降低计算成本,故经模态分析取翻转框架前6阶模态振型云图[5-6]。如图3所示。

图2 翻转框架

图3 前6阶模态振型图

由图3模态振型图分析可知,翻转框架模态振型主要表现为沿着z 轴左右扭摆和沿着y 轴摆动,翻转框架最小变形主要集中在短竖管处,其最大变形主要集中在翻转框架的长竖管和后横梁上,而长竖管和后横梁是振动平台装置安装位置处,易受振动电机的冲击产生疲劳破坏,甚至断裂。

2.3 翻转框架谐响应分析

利用谐响应分析来处理翻转框架的结构动力学问题是一种常用的处理方式,谐响应分析的目的在于获得结构在不同频率下的位移、应力和加速度等的响应曲线[7-10]。根据获得的关系曲线,来判断并预测结构的动态特性是否符合设计要求。振动电机是饲料吨袋全自动卸料机在卸料过程中主要的振源,在卸料时产生的振动通过阻尼弹簧减震器传递给翻转框架,导致翻转框架振动,根据模态分析结果,有必要对翻转框架进行谐响应分析。取翻转框架在卸料工况下时,吨袋内的物料未卸,假设被传递到翻转框架的力Ft(t)是按照谐波规律变化,结合实际情况在振动平台安装板处施加幅值为1 410 N 大小的激振力,根据翻转框架的实际工作环境和模态分析结果,利用模态叠加法将频率范围设置为20~90 Hz,频率间隔为1 Hz,取模态分析结果中结构刚度相对薄弱的地方,即后横梁和长竖管进行谐响应分析。

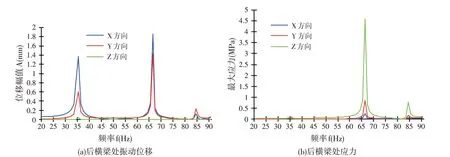

图4 翻转框架后横梁处振动位移、应力的响应曲线

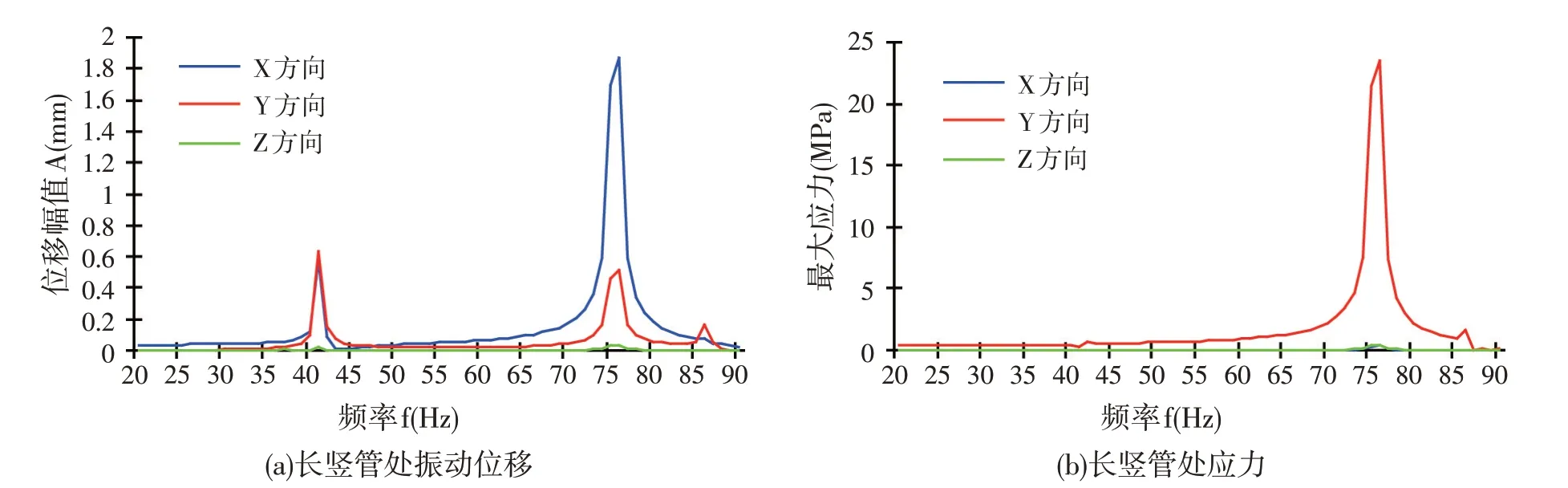

经谐响应分析得到翻转框架中后横梁和长竖管的振动位移、应力与激励频率的响应曲线,如图4,图5所示。由上分析可知,翻转框架中的后横梁和长竖管这两个部位在66 Hz 时为最大振动幅值3.81 mm,其次是在35 Hz 时的振动幅值1.37 mm,此外这两个部位在66 Hz 时最大应力峰值为39.13 MPa,其次是在84 Hz时的应力峰值为3.86 MPa。

图5 翻转框架长竖管处振动位移、应力的响应曲线

综上分析可知,翻转框架的敏感频率范围在35、66 Hz和85 Hz附近,而在85 Hz附近范围时其应力峰值相对较小,可以不用考虑。则翻转框架在激励频率为35、66 Hz下,对翻转框架进行分析,经分析得到其变形应力云图如图6、图7所示。从图中可以看出,翻转框架在35、66 Hz激励下,翻转框架最大变形量为4.71 mm,且最大变形发生在长竖管处,而翻转框架所允许的最大变形量δmax≤2.5 mm[11]。则最大变形量大于所允许的最大变形量δmax。翻转框架最大应力为450.13 MPa,发生在短竖管和翻转框架平台连接处,其最大应力值超过了材料的屈服强度。由上可知,翻转框架的强度和刚度均未满足设计要求,故应对翻转框架进行优化改进。

3 翻转框架结构的优化分析

针对上述谐响应分析的结果,翻转框架最大变形量和应力值均超过其对应的许用值。在不影响其它装置安装形式和结构不进行较大修改的前提下,对其结构薄弱部位,即短竖管和翻转框架平台连接处,设置加强筋板,分别布置在两侧,加强筋板厚度为6 mm如图8 所示。以满足翻转框架所允许的最大变形量和材料的屈服强度作为衡量指标,对其进行谐响应分析,其优化后分析的结果如图9、图10所示。

由图8~图10分析结果可以得出,对翻转框架薄弱部位进行加强后,后横梁的最大变形量由1.86 mm降低到1.31 mm,最大变形量降低了30%,其最大应力由4.58 MPa下降到2.32 MPa,最大应力下降高达49.3%。则翻转框架局部薄弱处安全性能有显著的提高。

图6 不同频率下翻转框架的变形云图

图7 不同频率下翻转框架的应力云图

图8 优化后的翻转框架

由优化后的翻转框架结果可得,翻转框架的敏感频率范围在41 Hz和76 Hz附近,而在41 Hz附近范围时其变形应力峰值远小于设计要求的许用值,故可以不用考虑。取翻转框架在76 Hz下的激励,对翻转框架进行验证分析,经分析得到其变形应力云图如图11所示。从图中可以看出,翻转框架最大变形量为2.35 mm,且最大变形发生在长竖管处,而翻转框架所允许的变形量δmax≤2.5 mm。则最大变形量小于所允许的变形量δmax。翻转框架最大应力为116.8 MPa,发生在短竖管处,其最大应力值未超过材料的屈服强度235 MPa。尤其提高了翻转框架敏感频率从35 Hz提高到41 Hz,改善了翻转框架的动态性能。综上可知,翻转框架的强度和刚度均满足设计要求,故可以采用局部加强的方式来对翻转框架进行优化。

4 结论

①通过对饲料吨袋全自动卸料机翻转框架的谐响应分析可知,原翻转框架所对应的敏感频率为35 Hz 和66 Hz,当频率为66 Hz 时,最大振动位移量为4.71 mm,最大应力值为450.13 MPa,最大振动位移量和应力值均超过设计要求的许用值,此时翻转框架易产生破坏,所以有必要对翻转框架进行优化设计。

②在满足激励载荷作用下优化得到翻转框架薄弱构件处的最大变形量和应力值,分别下降了30%和49.3%,且翻转框架最大振动位移为2.35 mm,最大应力值为116.8 MPa,满足翻转框架优化指标。本研究为饲料吨袋全自动卸料机在实际设计和制造过程中提供必要的依据,并缩短了饲料吨袋全自动卸料机研发周期,降低了研发成本。

图9 优化后翻转框架后横梁处振动位移、应力的响应曲线

图10 优化后翻转框架长竖管处振动位移、应力的响应曲线

图11 优化后在76 Hz频率下翻转框架的振动位移、应力云图