射流-搅拌组合式煤泥调浆装置的设计与试验研究

2018-12-28冯岸岸朱金波王海楠韩有理费之奎

冯岸岸,周 伟,朱金波,张 勇,王海楠,韩有理,王 超,费之奎

(安徽理工大学 材料科学与工程学院,安徽 淮南 232001)

我国是世界产煤大国,同时也是用煤大国。虽然近年来在不断开发新能源,但仍然改变不了煤炭的在能源格局中的主体地位。随着采煤自动化和机械化程度的提高,原煤越来越趋向于“贫、细、杂”[1],选煤厂原煤中有20%以上的<0.5 mm粒级煤泥需要分选,细粒煤的有效分选成为选煤行业研究的热点[2-3],虽然分选细粒煤的工艺设备很多,但浮选仍然是最经济、有效的方法。煤泥调浆设备是浮选工艺中十分重要的环节,常用的煤泥调浆方式主要有机械搅拌式、射流混合式、静态混合式和雾化式调浆设备等。随着对调浆工作的重视以及实际工作的需要,开发新型的煤泥调浆装置显得尤为重要,并且为了解决细粒煤在浮选过程存在精煤灰分高、回收率低的问题[4-5],弥补浮选机调浆功能的不足,对高效调浆改质设备的研究已经刻不容缓。为此,基于前人的研究成果[6-8],结合几种调浆设备的优点,设计出一种射流-搅拌组合式煤泥调浆装置,并通过调浆浮选试验对该调浆装置的调浆作用进行了初步研究,以期提高微细粒煤泥的浮选效果。

1 调浆的必要性

煤泥浮选的本质就是基于煤和矸石矿物表面物理化学性质的不同,并经药剂处理后强化这种差异,以气泡作为有效载体将矿粒浮升至液面,从而实现二者的有效分离。虽然机械搅拌式浮选机的搅拌机构具有一定的调浆作用,但由于矿浆在浮选设备里面的停留时间过短,且受浮选环境的制约(槽体的流场强度不宜太强),导致药剂无法充分与矿粒混合[9],矿物表面的活化效果往往达不到预期,造成高灰细粒的煤泥分选效果较差,因此浮选前的调浆工作显得尤为重要,尤其是对于无机械搅拌机构的浮选设备(如浮选柱等)。煤泥调浆时,在外力的作用下,在调浆槽内形成一定强度的湍流流场,可使聚团的矿粒充分分散悬浮,并脱除煤表面罩盖的部分异质煤泥;捕收剂在剪切力的作用下弥散成微细粒油滴,表面积增大,增加了药剂与煤粒的碰撞和吸附概率,使药剂和矿粒充分作用,充分活化矿物表面的疏水性、亲水性或某些特殊性质,进而提高浮选效率[10]。实现煤泥高效调浆不仅能提高精煤产率,还能大大节约药剂用量,降低生产成本,对实现微细粒矿物的高效分选具有重要意义。

2 调浆设备类型

按照浮选药剂分散与混合方式,将煤泥调浆装置分为机械搅拌式、静态混合式和雾化分散式三种。

2.1 机械搅拌式

20世纪80年代,我国研发出XY系列矿浆预处理器[11],该设备成为机械搅拌式调浆设备的早期代表,它借助定子-转子结构的旋转叶片,采用机械方式将药剂分散,但由于叶轮线速度(8.0 m/s)的限制,分散后的药剂油滴直径较大,与矿粒混合不够均匀。此后,中国矿业大学研发出强制混合调浆设备[12],在高剪切环境和强制搅拌流的双重作用下,可实现矿浆与浮选药剂的预处理。该设备包括机械搅拌装置和调浆搅拌槽两部分,主要运动部件是高速剪切的组合叶轮,采用两段多层组合方式,并安装在搅拌槽轴心的上下位置。比如,根据实际需要,可在调浆槽侧壁上设置挡板和导流筒。

2.2 射流混合式

射流混合式乳化器[13]在我国一些选煤厂得到了使用推广。工作时,工作流体(水)从喷嘴高速喷出,在喷射室内形成负压,浮选药剂经吸药管吸入混合室从而进入环境流体;在水力的冲击、剪切作用下,浮选药剂分散为<15μm的微细油滴,由混合管喷出,经扩散管后,与环境流体中的煤泥发生碰撞吸附。

2.3 静态混合式

静态混合器又称管道混合器[14],是一种没有运动部件的高效混合设备,该设备在管道中安装了若干组混合单元,每一组混合单元均由不同种类的固定板按一定角度交叉组成。通过静态混合器时,入浮煤浆和浮选药剂会发生液体分割、位置移动、重新混合;在湍流时,还会在断面方向产生涡流,药剂受到强烈的剪切作用,与矿浆进一步分割、混合,最终达到调浆的目的。

2.4 雾化分散式

20世纪80年代,我国的XK系列矿浆准备器是雾化分散式的典型代表。该设备工作时,浮选药剂经给药漏斗和喷嘴进入起雾圆盘的中心,圆盘在高速旋转的状态下形成强大的离心力,药剂在离心力的作用下,向外扩散形成一层薄薄的油膜,并被圆盘边缘的锯齿切割为雾状的微小液滴,这种液滴比乳化分散的液滴小一个数量级,分散效果较好[15]。

3 射流-搅拌组合式煤泥调浆装置

3.1 结构

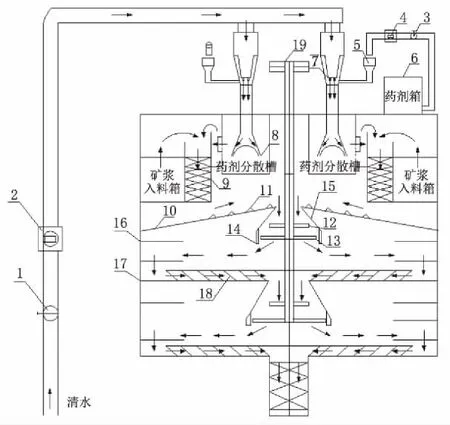

基于上述煤泥调浆设备的优点,将射流混合、管道混合、跌落板混合及高剪切分散混合融于一体,设计出组合式调浆装置,即射流-搅拌组合式煤泥调浆装置,该装置实现了煤泥的深度调浆改质,其结构如图1所示。

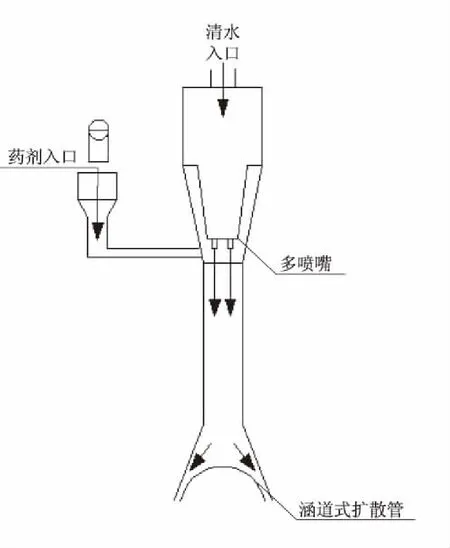

该装置主要由箱体、药剂分散系统、管流混合单元、倾角跌落板、多段组合叶轮、挡板和假底混合单元组成。两组射流混合装置是药剂分散系统的核心,其结构如图2所示。相对于传统射流混合装置而言,该装置采用多喷嘴和涵道式扩散管结构,增大了多股流体接触的表面积,更有利于药剂乳化分散。涵道式扩散管的结构如图3所示,它将流体与药剂以多股旋转射流方式喷出,有利于进一步分散药剂和形成高剪切环境。倾角跌落板设置有坎条,可依据颗粒的大小实现不同预处理时间,灰分低的粗颗粒紧贴滑板运动时,由于受到坎条的阻挡,运动速度慢,预处理时间长,有利于矿粒与药剂的碰撞吸附。桶壁的挡板可实现和维持高紊流的剪切环境。

1、3—控制阀门;2、4—流量计;5—药剂入料漏斗;6—药剂箱;7—多喷嘴;8—涵道式扩散口;9—管道混合器;10—倾斜跌落板;11—坎条;12—第一层叶轮;13—第二层叶轮;14—定子;15—套筒;16—搅拌挡板;17—假底隔板;18—混合单元;19—皮带轮

图2 药剂分散系统结构示意图

3.2 工作原理

调浆装置工作时,浮选药剂经射流装置的吸药管吸入且与清水混合后,由扩散管喷出,进入药剂分散槽,完成药剂初步分散的过程;其溢流与矿浆入料槽的溢流进入管道混合器完成第一次混合后,进入带有坎条的跌落板,低灰分的粗颗粒煤泥与高灰分的细颗粒煤泥由于受到的阻力不同,预处理(爬升)的时间也不同;爬升至跌落板顶部的矿浆颗粒在重力的作用下,进入第一搅拌空间,在双层组合叶轮的高剪切和强制搅拌作用下,进一步实现药剂与矿物的碰撞混合;搅拌后的底流进入带有混合单元的假底,完成矿浆与药剂的再一次碰撞混合;混合后的底流继续进入第二搅拌空间,重复第一搅拌空间相同的操作,保证矿浆与药剂的充分混合;在物料出料口的管道上再次使用混合单元,完成最后的整流调质过程。

图3 涵道式扩散管结构示意图

4 调浆试验

为验证该调浆装置对煤泥浮选效果的影响,进行了浮选对比试验;将一组煤样(人工混合矿)不经过调浆直接浮选,另一组煤样(人工混合矿)采用自制的射流-搅拌组合式煤泥调浆装置预先进行调浆后,再进行浮选试验。

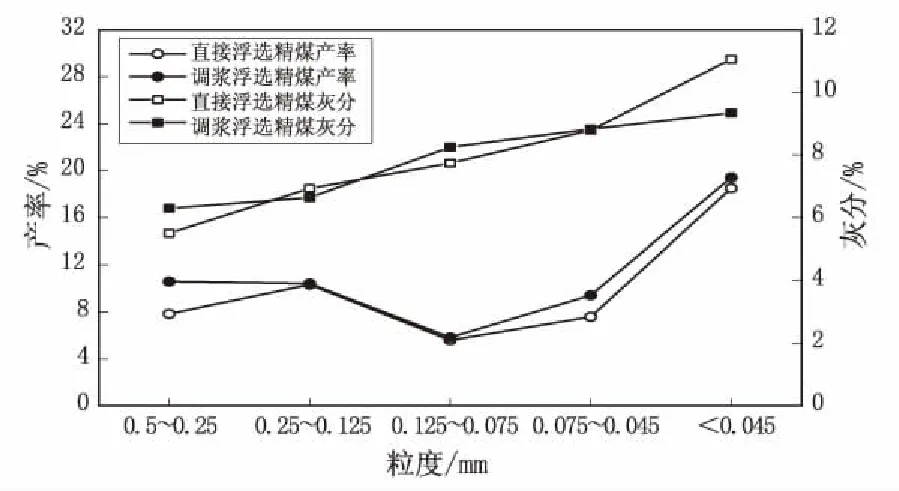

浮选试验按照GB/T 4757—2013《煤粉(泥)实验室单元浮选试验方法》进行。其中捕收剂为正十二烷,起泡剂为甲基异丁基甲醇,试验煤样为望峰岗的重介精煤,按照煤∶高岭石=7∶3的比例制成人工混合矿,煤样为中等可浮。两次浮选试验结果见表1,各粒级浮选精煤的产率和灰分如图4所示。

表1 调浆浮选试验结果

由表1可知,在矿浆浓度、药剂用量保持不变的情况下,调浆后浮选精煤的产率提高了5.89个百分点。

由图4可知,调浆后0.5~0.25 mm粒级浮选精煤产率提高了2.75个百分点,0.075~0.045 mm粒级浮选精煤产率提高了1.83个百分点,调浆前后各粒级(除<0.045 mm粒级)精煤灰分差别不大,调浆后<0.045 mm粒级精煤灰分下降了1.72个百分点。

图4 调浆前后各粒级浮选精煤的产率和灰分Fig.4 Yield and ash of concentrate product of each size fraction before and after the use of the device

0.5~0.25 mm粒级精煤产率有所提高,可能是由于叶轮搅拌作用脱除了粗煤泥表面的异质煤泥,增加了药剂在煤泥表面的吸附量,提高了疏水效果;而对于<0.075 mm粒级煤泥而言,叶轮的搅拌作用打散了易团聚的细颗粒,增加了其与药剂的碰撞概率,同时射流装置使药剂分散成微细液滴,增加了药剂与煤粒的碰撞概率,加之管道混合器增加了药剂与煤泥的碰撞混合,这些因素都提高了调浆后煤泥浮选的精煤产率。

5 结论

通过煤泥调浆浮选试验,验证了射流-搅拌组合式煤泥调浆装置的可行性,结论如下:

(1)单一调浆作用达到的处理效果有限,组合式调浆工艺可以综合多种调浆工艺的优点,提高微细粒煤泥的浮选效果。

(2)经射流-搅拌组合式煤泥调浆装置处理后,各粒级精煤产率呈现不同程度的提高,浮选精煤总产率比直接浮选提高了5.89个百分点;除<0.045 mm粒级浮选精煤灰分下降了1.72个百分点外,其他粒级浮选精煤的灰分变化不大,这表明组合式调浆对煤泥浮选有一定的促进作用。

(3)射流-搅拌组合式煤泥调浆装置对煤泥浮选的促进作用来源于各调浆单元对药剂的分散,对煤粒的冲洗和分散,以及对矿浆和药剂的剪切混合作用,但具体的组合调浆作用机理仍有待更深一步的研究。