射流-搅拌耦合式煤泥浮选装置的能量转化研究

2018-12-28王海楠朱金波费之奎朱宏政韩有理

王海楠,朱金波,费之奎,朱宏政,2,周 伟,王 超,韩有理

(1.安徽理工大学 材料科学与工程学院,安徽 淮南 232001;2.圣路易斯波托西自治大学 冶金研究所,墨西哥 圣路易斯波托西 78210)

近年来,随着煤炭开采程度的加大以及机械化采煤技术的发展,原煤煤质出现变差的趋势,高灰细泥含量越来越多[1-3]。浮选作为分选细粒煤泥最有效的方法之一,在选煤中的应用越来越广泛[4-6],浮选设备也在逐步向大型化、精细化、节能化发展[7-8],因此研究浮选设备的能量转化机理对调控浮选输入能量,提高浮选效果具有一定的指导意义。

国内外学者对浮选设备能量转化的研究工作集中在浮选槽内的能量耗散特性方面[9-13],但对机械能量转化鲜有报道。杨福新[14]研究发现,机械搅拌式浮选机的叶轮结构和参数对能量转化有显著影响,相比于离心式和混流式叶轮而言,轴流式叶轮的能量转化效率更高。李红旗[15]研究发现,叶轮直径越大,转速越低,浮选机的能量转化效率越高。赵秋月[16]等利用扭矩传感器研究了管式搅拌反应器的功率特性。费之奎[17]等对基于矿浆驱动的自吸气浮选装置的能量转化效率进行了研究,结果表明:随着入料压力的增大,叶轮转速增大,能量转化效率提高。

研究针对细粒煤的分选,根据传统浮选机的工作特点,提出一种射流-搅拌耦合式浮选装置,使其兼具喷射、搅拌、涡流的特性,并分析了其工作过程中的能量转化机理,以为设备的完善提供参考。

1 射流-搅拌耦合式煤泥浮选装置结构与原理

1.1 结构设计与工作过程

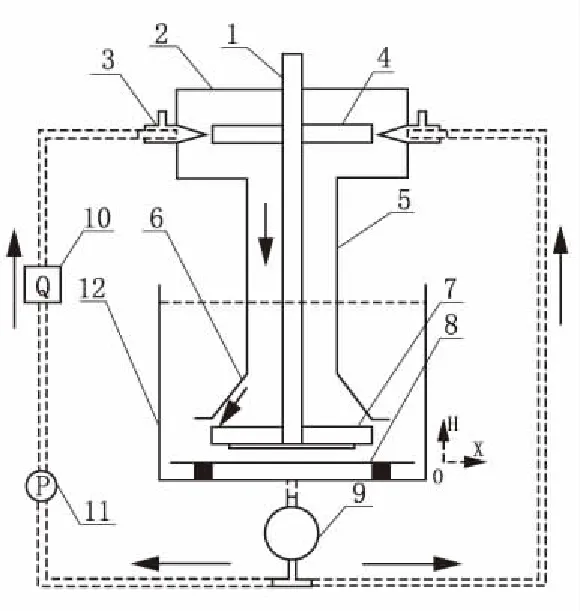

射流-搅拌耦合式煤泥浮选装置结构如图1所示。矿浆的入料喷嘴采用组合式喷嘴,在射流喷嘴外套处有环空喷嘴,在环空喷嘴上设有吸气管,入料喷嘴设于入料槽两侧,呈对称布置;入料槽下接有出料槽,驱动叶轮与搅拌叶轮均固定在主轴上,主轴由密封轴承固定在入料槽和出料槽内;喷嘴与驱动叶轮处于同一平面,且在浮选槽底部设置有底流管。

1—主轴;2—入料槽;3—入料喷嘴;4—驱动叶轮;5—出料槽;6—锥形导流罩;7—搅拌叶轮;8—封底板;9—泵;10—流量计;11—压力表;12—浮选槽

工作时,矿浆经入料喷嘴加压形成高速射流,在环空喷嘴内形成低压,与外界空气形成压差,空气经吸气管吸入,与矿浆裹卷混合,形成含气射流,实现初步矿化;含气射流经环空喷嘴喷出,冲击驱动叶轮旋转,带动主轴和搅拌轮共同旋转,同时驱动叶轮将空气流切割、粉碎成微小气泡,增强矿化效果;矿浆及气泡被驱动叶轮甩向入料槽槽壁,在重力和离心力作用下,矿浆及空气沿入料槽和出料槽的槽壁以螺旋运动的方式向下流动,并经锥形导流罩进入搅拌叶轮,再被搅拌叶轮甩向浮选槽四周;在搅拌叶轮的剪切和分散作用下,矿浆与药剂、气泡进一步混合,提高矿化效果。此外,在浮选槽底部上方设置封底板,以避免底流口将矿浆直接吸入,确保浮选系统的流量平衡。

1.2 吸气机理

射流-搅拌耦合式煤泥浮选装置采用环空射流吸气方式,环空喷嘴结构如图2所示。

1—引射管;2—环空喷嘴;3—混合区;4—吸气区;5—三通管;6—吸气管

具有一定入料压力的矿浆经喷嘴高速喷出,压力能被转化成动能,在喷嘴出口附近区域形成低压,与吸气管入口处形成压差,空气被吸入吸气区;矿浆介质与空气介质在混合区进行混合,并进行能量交换,高速矿浆流与空气混合喷射,均匀混合两种介质,提高空气溶解效率,进而实现预矿化的效果。

1.3 射流驱动机理

根据流体力学理论可知,在射流冲击叶轮的过程中,射流轴向速度产生的动能为驱动叶轮旋转的主要能量,而射流的径向速度及静压均对叶片的冲击力很小,可忽略不计。射流边界层的冲击动能可表示为:

(1)

式中:Ecj为射流动能,J;m为介质质量,kg;u为射流速度,m/s。

在单位时间内,

m=ρQ=uS,

则

(2)

式中:ρ为介质密度,kg/m3;Q为射流流量,m3/s;S为射流截面面积,m2;y为喷嘴出口半径,m。

对于射流起始段而言,射流冲击动能等于等速核区射流冲击动能与射流边界层区域的动能之和。等速核区的冲击动能为:

(3)

式中:yds为等速核区半径,m;u0为等速核区射流初始速度,m/s。

因此,射流冲击动能可表示为:

(4)

式中:x为喷嘴与叶片距离,m;Lds为等速核区长度,m;e为射流半宽度,m;k为粘性常数,К为经验常数;ζ为自模性系数。

由公式分析可知,射流冲击叶轮的冲击动能与喷嘴和叶片的距离有关,在等速核区区域内的冲击动能最大,距离喷嘴越远,叶片受冲击动能越小;喷嘴靠近叶片越近,叶轮叶片受冲击力越大,叶轮转速越大。

2 能量转化研究

2.1 输入功率

在射流-搅拌耦合式煤泥浮选装置中,循环泵作为主要的能量来源,其输入能量直接影响入料压力和入料流量,进而影响整个装置的能量转化效率和工作效果。由流体力学中泵的理论可知,循环泵的输入功率为:

(5)

式中:N为泵的输入功率,kW;ρ为介质密度,kg/m3;g为重力加速度,m/s2;Q为入料流量,m3/s;H为泵的扬程,m;η为泵的效率,%。

由式(5)可知,对于循环泵而言,扬程和效率为固定值,其输入功率与入料流量成正比,输入功率越大,入料流量越大。

2.2 输出功率

循环泵的输入能量在入料时转化为射流的动能和压力能,并通过喷嘴将能量转化成矿浆射流的动能和吸入空气的动能。喷嘴的能量转化效率是表征射流状态和喷嘴结构的重要参数,且与喷嘴进出口矿浆流的流量和速度有关。喷嘴出口射流的运动功率计算式为:

(6)

式中:N1为矿浆射流的运动功率,kW;ρ1为矿浆密度,kg/m3;Q1为矿浆流量,m3/s;v1为矿浆流速,m/s。

空气的运动功率为:

(7)

式中:N2为空气的运动功率,kW;ρ2为空气密度,kg/m3;Q2为空气流量,m3/s;v2为空气流速,m/s。

矿浆介质与空气介质在混合区混合后发生能量交换形成含气射流,含气射流冲击驱动叶轮旋转。在实际工作过程中,浮选槽内的矿浆流态为湍流,浸入浮选槽中搅拌叶轮受到矿浆介质的粘滞阻力,造成搅拌轴的转速减小,搅拌轴的实际功率为:

Ns=Kρn2d5,

(8)

式中:Ns为搅拌轴的实际功率,kW;K为功率系数;ρ为矿浆密度,kg/m3;n为叶轮转速,r/min;d为叶轮直径,m。

2.3 能量损失

射流-搅拌耦合式煤泥浮选装置的能量损失除了装置壁面的摩擦作用造成的能量损失外,还包括矿浆与空气混合产生能量交换造成的能量损失以及射流冲击叶轮产生的能量损失。

矿浆与空气混合流动属于两相流动,两种介质之间存在相界面,在共流过程中存在一定的速度梯度,进而产生摩擦阻力,造成机械能损失,随着两种介质能量的交换,相互间的速度梯度减少,机械能损失逐渐减小,同时在能量交换过程中,有部分能量耗散用在空气的切割分散过程中。在射流冲击叶轮过程中,射流的动能并不完全作用于某一个叶片,这必然导致能量的损失,从而使驱动叶轮的叶片所受的冲击力减小,叶轮转速减小。此外,由于搅拌叶轮浸入浮选槽的矿浆中,在搅拌过程中受到矿浆的粘滞阻力作用,在射流冲击驱动叶轮叶片的过程中,将反弹向四周扩散,造成能量耗散,产生能量损失。

3 结论

对射流-搅拌耦合式煤泥浮选装置的能量转化机理进行了理论分析,得到了如下结论:

(1)射流-搅拌耦合式煤泥浮选装置利用射流产生的低压吸气,并通过射流动能驱动叶轮进行旋转搅拌,符合流体力学理论,实现了吸气和搅拌的双重功能。

(2)射流-搅拌耦合式煤泥浮选装置的输入能量与入料流量相关,通过一定的能量转化和耗散后,输入能量转化成搅拌轴的动能和射流的末动能。

(3)射流-搅拌耦合式煤泥浮选装置中能量损失主要包括装置壁面的摩擦作用造成的能量损失,介质混合产生能量交换造成的能量损失以及射流冲击叶轮产生的能量损失。