流体驱动弹头辅助注塑技术的演变

2018-12-28匡唐清刘文文柳和生

匡唐清,冯 强,徐 盼,刘文文,柳和生

(1.华东交通大学机电与车辆工程学院,南昌 330013;2. 东华理工大学机电工程学院,南昌 330013)

0 前言

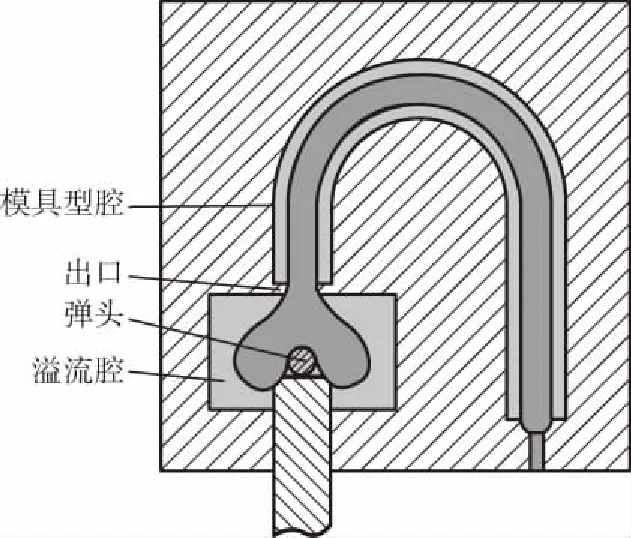

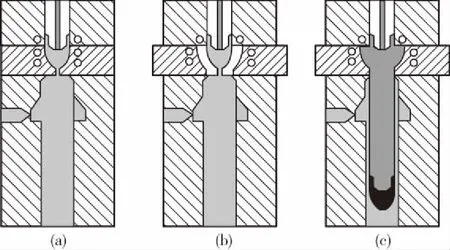

FPAIM是一种借助压力流体驱动固体弹头在熔体中穿透从而得到中空件的新型注塑工艺[1-3]。FPAIM技术在1992年的日本专利[1]中提出,到目前为止,国内外对该技术除了有少量相关专利外,只有德国亚琛大学IKV研究所[3-7]及本课题组[2,8-9]在开展该技术的研究、应用推广工作。在FPAIM工艺中,先将弹头置于流体射嘴上,而后合模注胶,弹头被胶料覆盖,再通过流体射嘴注入压力流体,驱动弹头在熔体中穿透,完成充填;在保持流体压力,直到完成保压补缩及冷却;最后再卸压,排出流体,开模取件,完成一个成型周期。如图1所示[2-3]。根据工艺特点,与流体辅助注塑技术(Fluid-assisted injection molding, FAIM)艺类似,FPAIM工艺也可以分为5种方法:短射法、溢料法、回流法、活动型芯法和流动成型法[2-7]。

图1 流体驱动弹头辅助注塑工艺过程示意图Fig.1 Schematic process sequence of the fluid-projectile-assisted injection technique

由于固体弹头的引入,相对FAIM工艺,FPAIM技术可实现对残留壁厚的有效控制,壁厚更均匀[10];简化了流体射嘴的设计与制造难度[3];解决了水辅助注塑(Water-assisted injection molding, WAIM)技术存在的适用材料较少或材料需成本较高的特殊改性处理才能使用的问题[11];可生产中空截面形状特定、截面更大的中空件[3]。但是固体弹头的引入也带来了弹头设计、制备及去除的问题,以及相对FAIM而言其不能成型变截面制件等问题。

针对FPAIM技术中存在的问题,又提出了些改进的方法与措施。本文拟从管件端口、弹头形状与制备、管件壁厚控制、与其他工艺的结合等方面对FPAIM技术的发展演变进行较全面地阐述,以促进该技术在我国的研究、发展与应用推广。

1 管件端口

在传统的FPAIM工艺中,弹头位于型腔一端,弹头前端被熔体覆盖,在高压流体的驱动下弹头从型腔一端穿透到另一端,得到一端开放、一端封闭的中空管件。对通管、两端封闭中空件、和歧管的成型需对此工艺进行改进。

1.1 通管FPAIM成型

传统的FPAIM工艺中固体弹头停留在管件末端,需切除末端后才得通管。Hidetoshi 等[12]提出一种方法,通过设置溢流腔,将弹头排入溢流腔得到通管,如图2所示。

图2 通管的FPAIM成型装置示意图Fig.2 Diagram of an FPAIM device used to produce parts with open ends

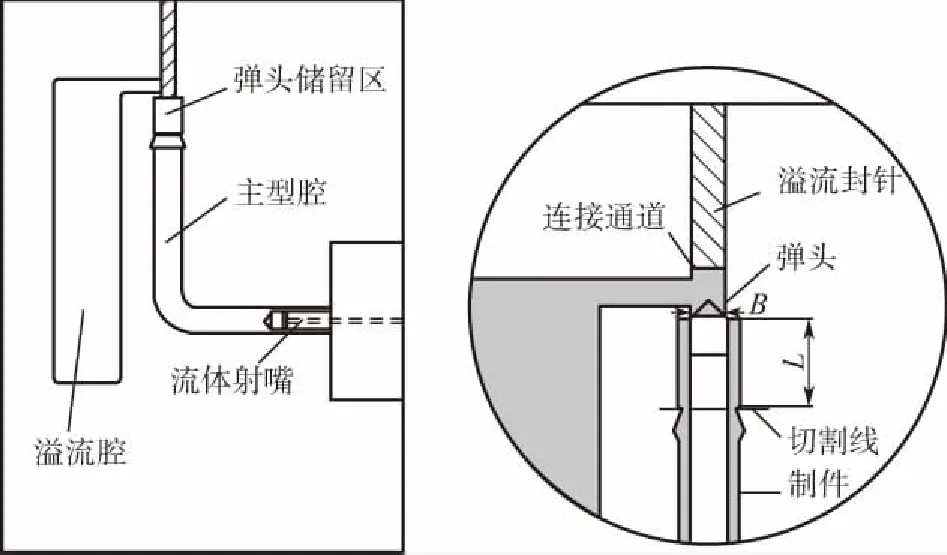

为避免弹头在穿透过程中卡滞,流体从弹头侧超车如同FAIM工艺般成型得到中空造成对成型质量的误判,能确认弹头完全穿透型腔,Yasuhiko 等[13]提出一种方法,通过在型腔末端溢流腔前端间设置弹头储留区,弹头储留段出口比弹头截面略小,只要成型后在储留区发现弹头即可确认弹头完全穿透型腔,如图3所示。

图3 现场确认弹头完全穿透的FPAIM装置示意图Fig.3 Diagram of an FPAIM device that allows easy confirmation of quality at the site

1.2 两端封闭的中空件FPAIM成型

Helmut等[14]提出了一种成型封闭中空件的FPAIM工艺,既保留了FAPIM工艺壁厚均匀的优点,又尽可能地减小了成型件上的开口痕迹。流体射嘴从对外观影响很小的侧边伸入型腔,压力流体注入时弹头沿管道轴线方向穿透,穿透长度通过控制熔体预注射量来实现,如图4所示。

图4 两端封闭中空件的FPAIM成型装置Fig.4 An FPAIM device used to produce parts with closed inner voids

1.3 歧管FPAIM成型

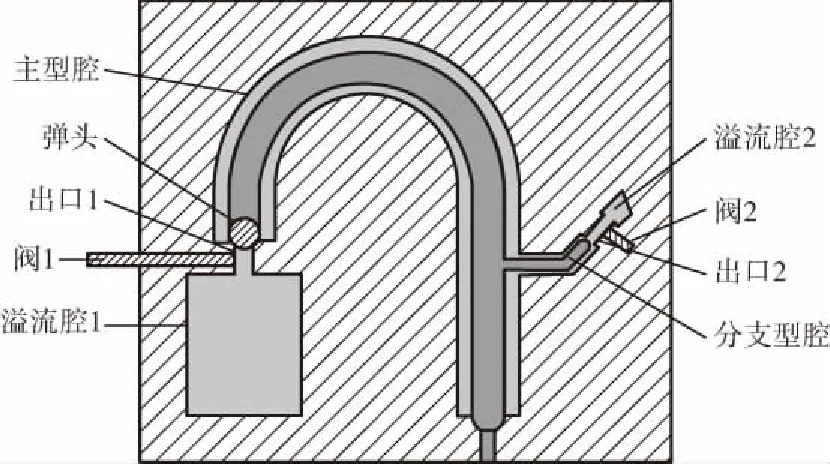

在FPAIM工艺中,弹头只能沿一个方向穿透,要利用多个弹头沿多个方向穿透来得到歧管是非常困难的。可用抽芯方式成型歧管的某支管,但也仅限直管或圆弧管,模具结构也会较复杂。Minoru等[15]提出FPAIM工艺与FAIM工艺结合的方式来成型歧管,其中中空主管采用FPAIM工艺成型,而中空支管在弹头经过分支位置后,打开其末端阀,利用FAIM工艺成型,高压流体把支管中的熔体排挤到其溢料腔中,如图5所示。

图5 歧管的FPAIM成型工艺Fig.5 An FPAIM process used to produce a pipe with a branch

2 弹头

在传统FPAIM工艺中,弹头为球状,可获得截面恒定、壁厚均匀的中空件。但对于弯管存在高压流体超车的危险,也不能成型变截面的中空件。

2.1 弹头形状

在FPAIM工艺中应该防止发生弹头翻转、卡滞或流体超车现象的出现。在直管处只要弹头足够长就可以防止弹头偏离穿透中心,弹头前部圆角就可以防止卡滞。在弯管中,认为弹头在弯曲处穿透的稳定性随其长径比而增长,但弹头过长容易导致在弯曲处发生卡滞。弯管采用球型弹头可保证截面形状恒为圆形,但存在压力流体超车的风险。Hopmann等[3]进行的初步实验发现抛物线性弹头适于成型弯管,通过比较不同长径比弹头在不同弯曲半径弯管处的穿透,发现在同一弯曲半径弯管中壁厚随弹头长径比增加而变薄,采用相同长径比的弹头时壁厚随弯曲角度的增大而变薄,严重时弹头无法通过弯曲段而被卡滞。

采用球形弹头时,在制件内表面会出现类似焊缝样的缺陷,导致内表面的光洁度降低,在弯管中这一现象尤其显著。若弹头后部没有柱面,比如只是个锥面或半球面,则弹头不会沿着型腔中心穿透。Tomoyoshi 等[16]提出了一个由顶部和柱体部分组成的弹头,柱体长径比为0.1~1,顶部高长径比为0.3~1.6,如图6所示。

(a)圆柱+锥顶结合的弹头 (b) 圆柱+球顶结合的弹头图6 柱+顶结合的弹头示意图Fig.6 Diagram of projectiles with a columnar portion and a top portion

为避免弹头表面形成的薄膜留在制件内表面,导致需要额外的剥离操作。KATAGIRI[17]提出采用与成型塑料相容的树脂制作球形弹头,弹头表面布满大量凹坑以增强弹头与薄膜间的作用力。采用树脂制作弹头也使得其更容易被压力流体驱动。

2.2 变截面管成型

与FAIM工艺相比,在FPAIM工艺中只需要调整弹头截面尺寸就可以获得壁厚更薄的中空管件。传统的FPAIM工艺的主要缺点是固体弹头在熔体中穿透截面的恒定也就要求型腔横截面形状尺寸应该恒定。Metri等[18]针对截面积基本恒定的变截面管,提出采用壁厚均匀,弹性压缩刚度低于成型材料,耐热温度高达350 ℃的弹性材料来制作中空弹头,硅胶被认为是合适的材料。这样的弹头在变截面型腔中穿透时能弹性适应型腔截面,从而获得壁厚基本均匀的变截面管件,如图7所示。

图7 使用弹性弹头成型变截面管材Fig.7 Using elastic projectile to produce pipes with variable cross-section

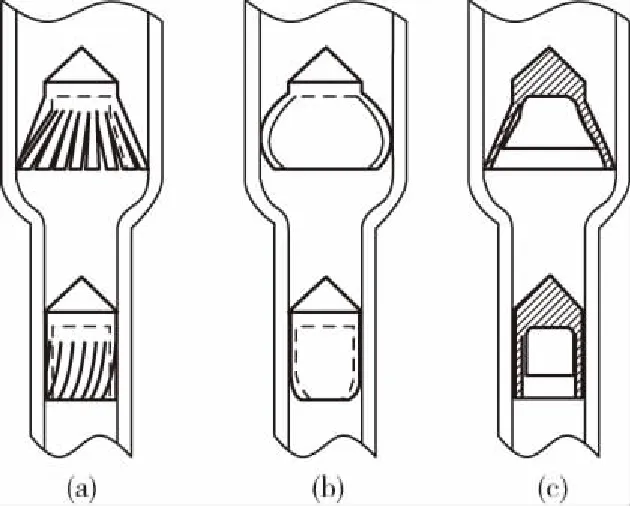

Helmut[19]提出了另外一种具有不同外径的管件的成型方法,设计了3种可随流体压力而膨胀的弹头,由此成型截面大小变化的中空制件(如图8所示)。该弹头前段不可变形,后段可随流体压力而胀开,从而成型不同直径等壁厚的中空件。弹头材质包括不同硬度的TPE材料、PP、PE、PA或其他合适的共混物。

(a)带鳃瓣状条带的弹头 (b)带薄壁可膨胀柱体的弹头(c)带可膨胀体与鳃瓣状条带的弹头图8 成型变管径管件的弹头Fig.8 Projectiles used to produce pipes with different outer diameters

2.3 弹头成型

在传统的FPAIM工艺中,成型前需预制弹头并置于模具中,这降低了加工效率。可在模具的合适位置设置弹头成型型腔,与制件同模成型,得到的弹头可用于本模或下一模中空件的成型。Egon等[20]提出了一种通用装置,弹头型腔与成型件型腔相邻且同轴,注入熔体充填满两型腔,弹头型腔先期冷却定型,打开弹头成型哈夫块,再注入高压流体驱动弹头在成型件型腔熔体中穿透,如图9所示。Alexander 等[22]提出了一种直接在高压流体射嘴附近加强冷却获得帽子状弹头的方法,如图10所示。这2种方法都要求流体注入前流体射嘴必须关闭以免熔体进入。

(a)填充型腔、冷却弹头 (b) 成型弹头哈夫模开模(c) 注入流体并驱动弹头穿透零件型腔图9 含零件型腔和弹头型腔的FPAIM模具 Fig.9 An FPAIM device that contains a part portion and a projectile portion

(a)在型腔内成型弹头 (b) 弹头穿透型腔图10 型腔内直接成型弹头的FPAIM工艺Fig.10 An FPAIM process in which a projectile is formed directly within the part cavity

Moritz等[4]提出在FPAIM工艺中采用一种穿透时为固态,成型后相变为液态或气态的弹头,材质为冰或者干冰,这样成型后就无需去除弹头的操作了。

3 壁厚均匀性控制

图11 具有一级子腔和二级子腔的可控制弹头移动速度的FPAIM装置Fig.11 An FPAIM device with a primary sub-cavity and a secondary sub-cavity that can be used to control the moving speed of the projectile

在FPAIM工艺中,弹头在高压流体驱动下在熔体中高速穿透,很难保证弹头一定保持沿型腔中心穿透,很可能偏离中心,尤其是弯管,这会导致中空管件壁厚差增加。因此需控制弹头速度,而很难通过控制流体压力或流率来控制弹头速度。Hidetoshi 等[12]提出在型腔后加设一具有两级子腔和活动芯的溢流腔,通过控制溢流截面从而控制弹头的穿透速度,如图11所示。一级子腔的体积为弹头体积的2~10倍,过小则增大了弹头开始穿透时的压力阻力,过大则不能有效地控制弹头速度,难免穿透路线走偏;二级子腔可有很多分支,各分支截面为一级子腔截面的1/100~1/3,从而增大后段弹头的穿透阻力,也利于排挤料的回收粉碎再利用。在子腔中的可往复活动芯也可与压力流体同步控制。

4 弹性中空件的FPAIM成型

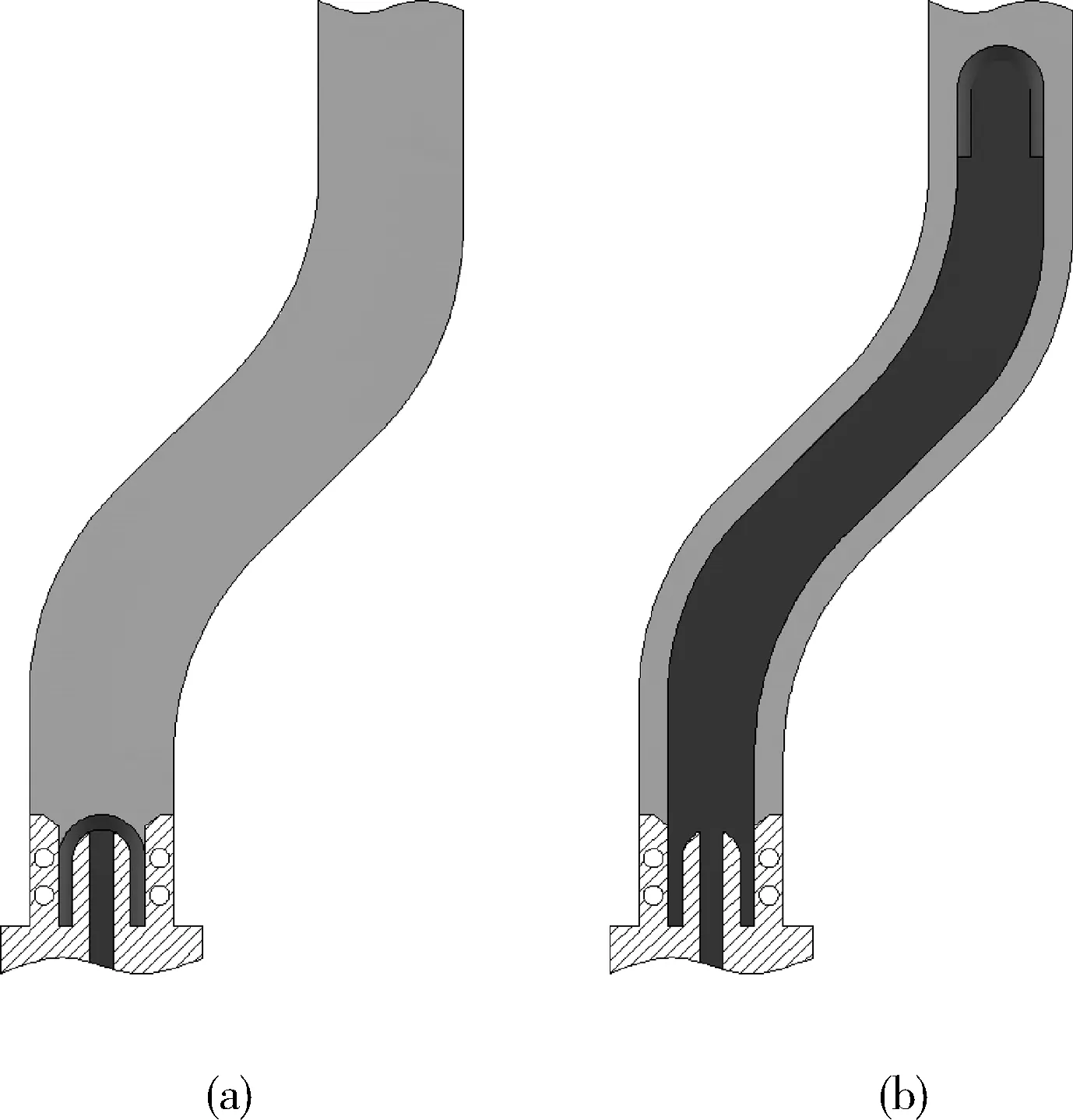

到目前为止,功能复杂的弹性中空件,比如用于流体传输的介质管,常采用的多步法成本较高。FPAIM工艺提供了一种容易实施的单步法[6]。弹性件的性能取决于注入流体注入量、流体注射延迟时间、流体温度、流体压力、保压时长。无论在满射法还是在短射法中,流体注射压力都是一个关键的影响因素。一般满射法所得质量更好更稳定,但会造成热固性材料的浪费,其不可再利用。Hopmann 等[7]采用FPAIM工艺一步成型纤维增强弹性软管,模具需装配一纤维套管以保证熔体注入和流体注入时纤维的位置,所得软管可用于高压高温应用场合。

5 与其他工艺组合

图12 FPAIM和共注塑工艺的复合工艺示意图Fig.12 A process combining FPAIM and co-injection molding

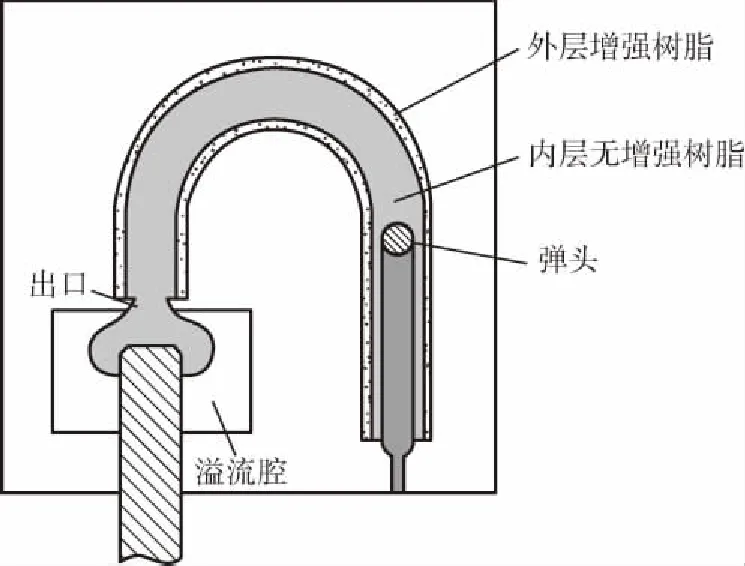

Hidetoshi 等[12]提出了一种将FPAIM与共注塑工艺相结合的工艺,在该工艺中往主型腔中先后注入增强聚合物和无增强聚合物,形成皮/芯层结构,最后再注入压力流体,弹头驱动芯层熔体-无增强聚合物,将其排挤进入溢流腔,如图12所示。各层材料的厚度通过控制各层熔体的注射量及注射延迟时间来控制。内层无增强聚合物使得所得中空管件具有光滑的内表面,降低了流阻;外层增强聚合物保证了所得管件良好的力学性能;被排挤到溢流腔的无增强聚合物也更易于回收利用。

Hata 等[23]提出一种两步FPAIM技术来生产具有两层均匀壁厚的乐管。第一步采用FPAIM技术成型外层的中空管,第二步在第一步所得中空管内采用更小的弹头利用FPAIM技术成型出内层。

6 结论

传统FPAIM工艺在FAIM工艺的基础上引入一个固体弹头,利用压力流体驱动弹头在熔体中穿透形成中空,由此带来系列优点,但同时也存在些局限。通过采取合适手段可实现通管、两段封闭的中空管、歧管的FPAIM成型;通过采取合适的弹头形状、弹头材质及弹头成型方法实现弹头的稳定穿透、变截面管的成型及弹头的高效成型与去除;通过对模具进行改造实现弹头的稳定穿透,获得均匀壁厚;FPAIM用于弹性中空件的成型及与其他工艺相结合,拓展了该工艺的应用及该工艺制件的功能。这些方法手段相当部分还只停留在想法上,具体实施还存在诸多困难,还需进一步深入的研究。