端面驱动夹具及其设计应用

2018-12-28张光灿李大洋安徽星瑞齿轮传动有限公司

◎文/张光灿 李大洋(安徽星瑞齿轮传动有限公司)

随着国家对汽车尾气排放标准的提高以及汽车市场的发展,汽车变速器转型升级、更新换代势在必行。这将产生两种影响,一方面,在产品转型升级过程中难免会有结构特殊产品,给夹具设计带来一定难度;另一方面,在产品更新换代的过程中会出现小批量多品种的混合生产模式。在汽车变速箱传动部分结构设计中,通常会有3种轴齿类零部件,即输入轴、输出轴、中间轴,其定位如果采用传统的两中心孔定位、弹性涨套夹紧驱动式夹具,存在定位精度低、夹具通用性差以及过定位等问题,严重影响轴类零件加工精度和效率的提升。而端面驱动夹具在轴齿类零件加工中具有精度高、加工质量稳定和通用性强的优势,为提高产品加工质量、降低加工成本,端面驱动技术的应用已成为趋势。

一、端面驱动夹具的组成结构与工作原理

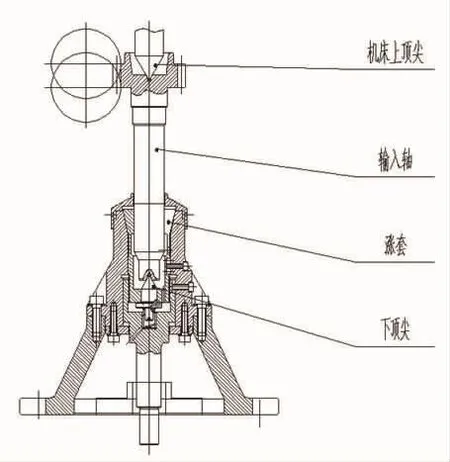

端面驱动夹具由驱动座、下顶尖、压缩弹簧、堵盖、夹具体及连接的标准螺栓组成。驱动座有整体、单体区分,即拨齿与拨齿固定座之间结构为整体或单体。整体驱动座上的拨齿通常采用直接加工成型或镶嵌焊接硬质合金的方式,拨齿损坏后不可更换。单体采用固定座与拨杆组成,在拨杆底部设计有平衡块,以调节各拨杆上的拨齿平台在同一截面上,保证每个拨齿的工作压力相同,拨齿损坏后可以更换拨杆。拨杆的材料可采用整体硬质合金、优质工具钢、镶嵌式硬质合金等。下顶尖可以通过压缩弹簧沿驱动座/固定座内孔轴向伸缩,即为浮动顶尖。浮动下顶尖随机床尾架顶尖压紧被加工产品而收缩,随机床尾架顶尖脱离被加工产品而伸出。堵盖将下顶尖压缩弹簧固定在驱动座/固定座内。夹具体即为连接机床与驱动座之间的衔接部件。图1为单体驱动座端面驱动夹具结构示意图。

端面驱动夹具的工作原理:采用夹具下顶尖、机床尾架顶尖定位被加工产品两端中心孔,使得被加工产品与机床工作台回转中心重合,充分保证了加工精度。通过尾架顶尖工作压力,使得驱动座上的拨齿嵌入被加工产品端面,随机床工作台一起旋转。

图1 单体驱动座端面驱动夹具结构示意图

二、端面驱动夹具的优点和缺点

端面驱动改进了传统的夹持方式,具有以下优点:在车削中代替了卡盘,在磨削中代替了鸡心夹,一次装夹即可完成整个工件车削或磨削全加工,缩短了装夹辅助时间;在滚、磨齿中代替了弹性涨套驱动,避免了过定位造成的夹具定位精度低问题;以被加工轴齿的两端中心孔(中心轴线)定位,使被加工产品与机床工作台回转中心重合,充分保证了轴齿的加工精度,且加工质量稳定;采用伸缩顶尖定位,端面拨齿驱动,结构简单,夹具通用性更强。

但由于端面驱动是通过机床尾架顶尖工作压力使驱动座上的拨齿嵌入被加工产品端面,随机床工作台一起旋转,因此端面驱动有如下缺点:由于会对端面产生较小的塑性变形,只适用于对产品端面没有较高要求的轴齿类产品加工,适用范围有限;由于驱动位置在轴齿类产品的端面,在深槽车、铣加工和模数较大的齿轮滚齿加工时会由于拨齿韧性问题导致切削效率不高;机床尾架顶尖需提供足够且稳定的压力,普通机床或手动尾架磨床不能满足端面驱动夹具使用要求;在高速旋转中为防止打滑,其旋转方向只能有一个方向。

三、设计应用

1.现状调查及原工艺

输入轴齿轮滚齿工序原采用数控六轴滚齿机床进行加工,切削时间长达13min46s,已成为生产瓶颈工序,需要改进。

该产品原加工工艺流程为:精车→预磨(预磨外圆以提高滚齿工序工件安装精度)→滚齿轮→滚花键。原夹具采用传统涨套式夹紧驱动,输入轴齿轮端向上,机床上顶尖、夹具下顶尖分别定位工件两端中心孔,涨套夹持档外圆随机床工作台一起旋转(具体装夹方式见图2)。由于齿面加工产生大量振纹,需采用2刀切削,分析认为工件装夹刚性不足,导致了加工效率低。

图2 输入轴改进前装夹方式

2.改进方案及夹具设计

采用端面驱动夹具结构进行设计应用。将输入轴齿轮端向下安装,依然利用机床上顶尖、夹具下顶尖分别定位工件两端中心孔。采用机床尾架顶尖工作压力使得驱动座上的拨齿平台嵌入输入轴齿轮端沉孔的内端面,并随机床工作台一起旋转。

夹具结构设计和装夹方式见图3。夹具包括夹具体、驱动座、下顶尖、压缩弹簧、堵盖。其中驱动座下凸台采用H7/h6配合置于夹具体内腔内,并通过螺栓与夹具体端面螺纹孔固定连接[1]。下顶尖贯穿于驱动座内孔,其外圆与驱动座内孔相适配,保证适配间隙0.003~0.006mm,以提高输入轴定位精度[1]。压缩弹簧置于驱动座下端的沉孔内。堵盖置于驱动座沉孔端面上,并通过螺钉与驱动座端面上的螺纹孔固定连接。驱动座上端面还设有六等分拨齿,拨齿平台宽度为0.3~0.5mm,且低于下顶尖锥面与输入轴中心孔接触面,具体低出部分高度以输入轴放置稳当为宜。装夹时输入轴直接放置在下顶尖锥面及驱动座拨齿平台上,通过滚齿机床尾架顶尖下移压紧输入轴上端中心孔,即拨齿平台嵌入输入轴下端面里一定深度,即输入轴下端面在尾架顶尖的压力作用下产生一定深度的塑性变形,深度约0.1~0.3mm。滚齿加工时通过机床工作台带动夹具旋转,从而实现驱动的目的。

在这里需要说明的是,为提高夹具通用性,满足前述3种零件上的齿轮、花键加工装夹定位要求,即在加工结束后可有效地将被加工产品顶起,使拨齿平台与产品端面脱落,压缩弹簧选用普通圆柱螺旋压缩弹簧(GB/T2089-2009),规格:材料直径3mm,弹簧中径18mm,自由高度58mm[2]。为保证输入轴驱动稳定,通过对切削力以及材料发生塑性变形的力进行计算分析后[3],选用3.5MPa尾架顶紧力。

图3 夹具结构设计和装夹方式

3.改进效果分析

首先,采用端面驱动结构夹具,避免了改进前的涨套驱动夹具因产品装夹定位刚性不足而产生振纹;实现了一次装夹齿轮和花键2档同时加工,加工节拍6min45s;取消了精车后预磨工序,对精车工序加工精度的要求有所降低。因此,加工效率大幅度提升,加工成本得到有效控制。

其次,夹具通用性强,可满足类似结构产品装夹定位要求,大大降低换产时间,可降低新产品开发的初期投入。

端面驱动结构夹具还具有很好的加工稳定性,通过输入轴滚齿工序改进前后加工检测对比,采用端面驱动结构夹具滚齿加工,齿距累积总偏差Fp和齿圈径跳Fr可稳定地控制在精度5级以内,而采用传统的涨套驱动结构加工,齿距累积总偏差Fp和齿圈径跳Fr只能勉强控制在精度7级以内[4]。

四、结束语

本文简单分析了端面驱动技术的原理、组成结构、优缺点,并根据公司某款变速器中的3种轴齿类产品结构进行了设计应用。应用端面驱动使得输入轴滚齿工序加工效率得到大幅度提升,夹具通用性得到提高,换产时间有所降低,齿轮加工精度得到提升,加工质量更加稳定。此次应用积累了端面驱动结构夹具的设计经验,为后续推广应用打下坚实的基础。