基于数值模拟的盾构近距离穿越箱涵施工技术

2018-12-27李乾峰谷海华徐书伟蔡攀攀

周 舟 李乾峰 谷海华 徐书伟 蔡攀攀

中建三局集团有限公司工程总承包公司 湖北 武汉 430061

1 工程概况

1.1 箱涵概况

长沙地铁4号线某区间隧道长855.202 m,埋深8.00~18.00 m,线间距15 m。隧道左、右线先后各2次横穿雨水箱涵和过水箱涵(图1)。雨水箱涵沿福元路大桥敷设,与隧道垂直净距离为0.96 m,隧道顶部埋深10 m。过水箱涵横跨潇湘北路,两端敞口,与隧道垂直净距离1.84 m,隧道顶部埋深15.4 m。2个箱涵是截面尺寸、壁厚相同的现浇钢筋混凝土框架结构,截面尺寸7.2 m×3.7 m,壁厚600 mm。

图1 区间隧道与箱涵的下穿关系

1.2 工程地质概况

雨水箱涵位置的地层情况为:杂填土(厚5.8 m)、粉质黏土(厚1.6 m)、黏土(厚0.8 m)、强风化岩(厚6.2 m)和中风化岩。洞身范围内为强、中风化板岩。

过水箱涵位置地层情况为:杂填土(厚12.6 m)、黏土(厚1.4 m)、强风化岩(厚2.6 m)、中风化岩(厚2.4 m)和微风化板岩。洞身范围内为强、中、微风化板岩。

2 施工勘察与箱涵现场调查

2.1 施工勘察

过水箱涵位置的地貌为原天然的排水沟,存在淤泥层或软弱土层,修建时需要进行地基处理,如果是采用抛石挤淤方法,则箱涵与隧道之间的土体大部分为块石。盾构刀盘切削块石层,容易导致拱顶块石松动或坍塌,增大了盾构下穿风险。为了解过水箱涵位置的地层情况,对箱涵两侧进行施工勘察。勘察点共设4个,布置在箱涵两侧0.8 m的位置,且都在隧道平面外,深度为隧道底以下3 m。勘察结果与详勘报告基本相同,无块石层。

2.2 箱涵现场调查

箱涵的实际位置与设计图纸的位置存在施工误差或者施工偏差,当偏差较大时,箱涵与隧道之间垂直距离可能更小,甚至侵入隧道内。施工、技术和测量人员对箱涵的位置、标高进行测量,确定了实际位置与设计位置基本相同,并请专业蛙人下井调查了箱涵的结构形式、尺寸、沉降缝位置、水流量。

经调查,雨水箱涵在隧道左右50 m范围内有3处井盖,箱涵内水位高1.1 m(底部积淤厚度0.8~0.9 m)。箱涵内部未发现施工缝及沉降缝,在YS6井西侧7 m处箱涵北侧侧墙上有1条斜向裂缝(长约1 m),未形成贯通裂缝,裂缝位于隧道右线轮廓线以西1 m(图2)。

过水箱涵两头开放,全长70.2 m,箱涵内常水位水深0.7 m,水流平缓。过水箱涵每隔约14 m有1道施工缝,其中有1道施工缝位于右线隧道轴线西侧2 m处(图3)。

图2 雨水箱涵裂缝位置示意

图3 过水箱涵施工缝位置示意

3 箱涵模拟模型建立

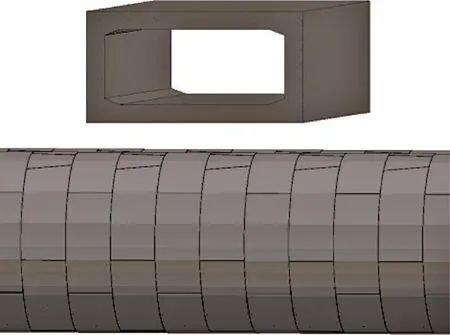

为预测盾构下穿箱涵产生的影响,采用数值模拟软件FLAC3D进行了数值模拟,分析隧道施工对箱涵变形及地表的沉降。结合盾构施工过程,分4个阶段进行模拟:盾构机刀盘临近箱涵,盾构刀盘位于箱涵正下方,盾尾脱出箱涵,盾尾远离箱涵。下穿箱涵的三维模型长宽高为42 m×50 m×22.24 m(图4),隧道轴线埋深13.04 m,箱涵位于模型中部,为一整体实体单元,对模型相应位置施加20 kPa均布荷载,模拟地表受荷情况。岩土体、雨水箱涵均采用基于Mohr-Coulomb本构模型的实体单元进行模拟,盾壳、管片均为弹性壳单元(Shell)。

图4 盾构下穿箱涵模型

经计算,箱涵沉降主要发生在第2、3阶段,约占总沉降的80%,过水箱涵最大沉降为6.8 mm,雨水箱涵最大沉降为3.2 mm。

4 箱涵加固方案

在无预加固措施的条件下,盾构下穿箱涵存在一定的风险,为化解可能出现的风险,采用预埋袖阀管和二次注浆的应急预案措施。当沉降数据报警时,立即进行地面袖阀管跟踪注浆,同时在洞内成型管片背后进行二次注浆,以确保箱涵和地面沉降趋于稳定[1-4]。

4.1 预埋袖阀管

在箱涵两侧1 m的位置各预埋1排袖阀管(图5),袖阀管间距1 m,埋设深度为箱涵下2 m。袖阀管施工时注意预埋管方向,避免打入隧道范围内,对盾构施工造成影响。预埋袖阀管主要是一种应急措施,即当累计沉降大于30 mm时,对袖阀管进行注浆,防止沉降进一步扩大而造成安全事故。

图5 袖阀管埋设位置设计示意

4.2 二次注浆

在盾构机连接桥上放置注浆机、水泥、水玻璃等设备及材料,出现沉降过大、隧道漏水等异常现象时,立即进行二次注浆。注浆材料为水泥浆、水玻璃的混合双液浆,水泥浆与水玻璃的体积比1∶1,浆液初始凝结时间控制在20~48 s。水泥浆现场拌制,水泥与水质量比为1∶1。

4.3 取消钢套管加固

原设计对箱涵施工缝位置进行钢套管加固,但考虑箱涵都位于城市主干道正下方,早晚高峰期车流量大,且进入雨水箱涵仅有直径1 m的检查井,材料放入困难,以及箱涵内部淤泥厚约1 m,作业环境恶劣,风、水、电接入困难等一系列难题,钢套管施工的实施难度相当大。基于箱涵的实际情况和FLAC3D模拟分析结果,项目组织盾构、结构、地质方面的专家和建设、设计、地勘、监理等单位人员,对箱涵取消钢套管加固进行评审,专家一致认为:在做好应急预案、优化掘进参数、加强信息化施工和监控量测的前提下,可取消钢套筒加固。

5 盾构掘进施工方案

5.1 箱涵掘进前准备工作

1)工程部、技术部、测量人员提前10~30环开始收集、分析掘进参数和监测数据,根据沉降数据动态优化掘进参数。

2)保证现场至少20环合格的管片、注浆材料、防水材料、盾构机耗材及零配件等。

3)清空渣土池,保证盾构掘进通过箱涵前一环时渣土池至少有20环倒渣容量。

4)检查盾构机及后配套设备的日常维修保养,确保掘进通过箱涵时设备运转正常。

5.2 掘进参数控制

掘进参数控制主要是沉降数据、土仓压力和出渣量。当单次沉降值大于1 mm时,应该减少出渣量,提高土仓压力,每环土仓压力提高值不超过50 kPa,直至单次沉降数据在1 mm内;当单次隆起大于0.5 mm时,应该加大出渣量,降低土仓压力,每环土仓压力降低值不超过50 kPa。

5.3 施工过程控制

1)推进过程应保持盾构机有良好的姿态,严禁对盾构机纠偏过急,造成姿态剧烈起伏变化,水平前端控制在20~30 mm,垂直前端控制在设计轴线以下10~30 mm。

2)加强注浆管理,在盾构通过后3~5环立即进行二次注浆,台车通过后对箱涵位置再次补充注浆。

3)加强沉降监测,如发现地表沉降值大于30 mm时,对箱涵进行袖阀管注浆,盾构机操作手在停机前应确保顶部土压力在120 kPa以上。

4)保证泡沫管畅通,本段掘进过程原则上要求全过程加注泡沫剂溶液,注入泡沫时为避免过大的气流量,造成喷涌或土仓气压丢失产生压力骤减,可采用手动模式调节空气流量、调小泡沫枪流量及调整泡沫枪注入路数等措施,以降低土仓内的空气压力。

5)掘进施工过程中派专人对地面进行巡视。发现地面有裂缝等异常现象时,立即上报至工作群,由值班领导组织人员制订处理措施。

6 施工监测方案及结果分析

6.1 监测点布设及监测频率

1)箱涵埋深大,而且入口很小,在箱涵内部设置监测点困难,人员进行监测更加困难。一般的地面沉降监测点不能快速反映箱涵的沉降变形,为更加准确地测量箱涵沉降情况,在箱涵与隧道交叉的位置加密布设4个监测点,监测点埋设深度至箱涵顶板,要求套管和钢筋底端都要与箱涵顶板相接触,并灌入细沙填充,以提高监测点的测量灵敏度(图6、图7)。

图6 加密监测点平面布设示意

2)盾构穿越箱涵过程中,每30 min进行沉降监测,测量数据上传至工作群,并标明是否正常。

6.2 监测结果分析

图7 加密监测点横截面布设示意

1)雨水箱涵。区间右线穿越雨水箱涵,盾构刀盘到达箱涵时对应的掘进环号为14环,盾尾脱出对应环号为20环,沉降主要集中在14~24环,最大累计沉降为7.13 mm,与模拟结果的最大累计沉降6.80 mm相近,且符合设计及规范要求。

2)过水箱涵。区间右线穿越过水箱涵,盾构刀盘到达箱涵时对应的掘进环号为134环,盾尾脱出对应环号为140环,沉降主要集中在134~144环,最大累计沉降为2.93 mm,与模拟结果的最大累计沉降3.20 mm相近,且符合设计及规范要求。

7 结语

1)根据数值模拟结果和现场实际沉降数据,盾构在下穿箱涵的过程中,刀盘穿过箱涵和盾尾脱出箱涵2个阶段出现的沉降最大,约占总沉降的80%。施工中要重点加强这2个阶段的控制。

2)雨水箱涵和过水箱涵累计沉降分别为-7.13、-2.93 mm,不同的条件下产生不同的沉降。箱涵的最终沉降与埋深、地质、土仓压力及箱涵与隧道之间土体厚度等因素有关,埋深越深、土仓压力越大、与隧道之间土体越厚,沉降越小。需要注意的是,土仓压力设置太大,会引起箱涵隆起,也是一种不利的情况,施工过程中应该合理控制土仓压力大小。

3)在取消钢套管加固的基础上,盾构通过了箱涵,不仅节约了人工、材料的成本,而且减少加固施工临时占用城市道路的时间,降低对交通的影响。

4)本工程左、右线盾构先后4次安全顺利穿越箱涵,相关的施工技术措施,对盾构下穿大截面钢筋混凝土且箱涵和隧道土体预加固施工困难的工程具有参考意义。