粗砂套壳料的袖阀管注浆场地试验研究

2020-12-11吴红刚牌立芳张少龙

雷 浩,吴红刚,牌立芳,张少龙

(1.兰州交通大学土木工程学院,兰州 730070; 2.中铁西北科学研究院有限公司,兰州 730070;3.西部环境岩土及场地修复技术工程实验室,兰州 730070)

引言

袖阀管注浆工法又称索列坦休斯工法,是由法国Soletanche基础工程公司于20世纪50年代开发研究的一种注浆工法[1]。由于袖阀管注浆具有注浆效率高,施工方便、快捷,且施工时对既有线路正常运作和使用影响较小等优势,该工法是目前被国内外公认的可靠的注浆工法[2]。

早期,国外学者对袖阀管注浆的机理及标准进行了研究。YEUNG A T等[3]及NEHA Shrivastava等[4]对注浆原理进行了研究;DAVIDE Merlini[5]对采用袖阀管注浆对塞内里隧道软弱围岩进行加固;CN I James等[6]也采用袖阀管注浆对黏性土地基进行加固,加固效果显著。袖阀管注浆技术于20世纪90年代被引入国内,并逐渐推广应用到基坑、地基、隧道等工程的维修加固过程中,金雪峰等[7],窦玉东等[8]及白俊等[9]分别采用袖阀管注浆技术对地铁附近的基坑进行处理,表明在基坑处理过程中采用袖阀管注浆技术加固是行之有效的;唐胜利等[10]采用袖阀管和钢管桩对采空区软弱地基进行加固,朱登元等[11-12]也采用室内模型试验,开展了袖阀管劈裂注浆加固粉土路基的效果研究,得出了利用袖阀管注浆处理软弱地基时浆液-土体具有明显协同作用;张大千[13]、周运祥[14]及罗齐来[15]分别利用袖阀管注浆技术对不同隧道软弱围岩进行预加固治理,都取得了良好的注浆效果。另外,也有学者研究了套壳料在不同材料及配合比下对袖阀管注浆效果的影响,韩丽英等[16]采用普通土代替套壳料中的膨润土进行试验研究,并研究了不同配比的套壳料对于袖阀管注浆效果的影响;王生等[17]开展了袖阀管注浆套壳料配合比室内试验,研究了套壳料各掺料对套壳料强度及其拌和物初凝、终凝时间的影响。

通过上述研究发现,国内外学者对于袖阀管注浆技术的研究多集中于机理及其实际应用,但目前对于袖阀管注浆在实际施工中套壳料的合理配比以及浆液沿土体劈裂方式等分析研究工作开展较少,且由于列车运营,无法在现场对路基进行原位试验。鉴于此,以陇海铁路某段下行线路基处理为工程背景,开展了粗砂作为套壳料的袖阀管注浆改进的场地试验研究,通过试验后对袖阀管注浆周边土体进行开挖解剖分析,并利用加速度及土压力在注浆过程中的响应测试,同时与传统套壳料的袖阀管注浆效果进行对比,着重就改进套壳料的袖阀管注浆在铁路路基的加固效果及其注浆过程对路基的响应进行评价。研究结果可以为利用袖阀管注浆加固及维修的铁路路基工程提供理论基础和技术指导。

1 工程概况

陇海铁路西起兰州站、东至连云港站,正线全长1 759 km,设计速度140~200 km/h。该段线路路基位于路堤填方土体上,路堤填方高度约为4.2 m,路基填方土体以黄土为主。现场取回原状土样(上下行共9组土样),测得其含水率在11.4%~19.2 %,密度在1.61~2.04 g·cm-3,压缩指数均大于0.167,由此可以判别土的类别是属于高压缩性土,土的压缩量较大。

在列车的持续荷载及降雨影响下,导致该段下行线路基承载力下降,路基有明显沉降,严重危及列车的正常行驶及运营;另外,因该段穿越村庄及既有线路等,也影响到周围居民人身和财产安全。为保证线路稳定与列车运营安全,且对周围居民生活产生较小影响,综合考虑各种因素,决定采用袖阀管注浆对沉降路基进行加固处理。

注浆加固区段采用PVC硬质袖阀管进行加固,沿线路以单排形式布设,共布置100个注浆孔,纵向间距为2.0 m,且与路基地面夹角为30°;每个注浆孔中袖阀管总长为9.0 m,单根管长为2.0 m,直径为30 mm,注浆压力为0.2~0.8 MPa。现场注浆如图1所示。

图1 现场袖阀管注浆

2 袖阀管注浆原理及套壳料改进措施

2.1 袖阀管注浆原理

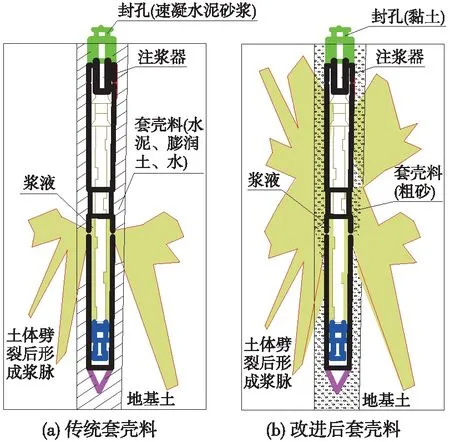

袖阀管注浆是由注浆泵、潜孔钻、袖阀管、注浆器、套壳料、注浆浆液组成。袖阀管注浆时首先需要根据设计情况钻出工程所需钻孔,然后再将袖阀管放入孔中,待套壳料养护完成后将注浆管沿着袖阀管移动到所需注浆的位置,随后通过注浆泵将一定配比的浆液经注浆器传输至袖阀管,注浆压力使袖阀管外侧的橡胶圈胀开,套壳料被挤碎,此时浆液逐渐向着土体的孔隙裂缝渗透[18],如图2(a)所示。在注浆压力作用下,使土体在薄弱结构面产生劈裂现象,浆液会沿着土体裂缝不断流动并填充裂缝,凝固后的浆液与土体形成劈裂浆脉,对土体有明显的挤密效应,提高其承载力,对控制路基沉降有较好的效果。

图2 袖阀管注浆原理示意

2.2 粗砂代替套壳料的可行性

袖阀管注浆施工过程中,浇筑及养护套壳料是袖阀管注浆关键的一步,它要求既能在一定压力下压开填料进行横向注浆,又能在高压注浆时,阻止浆液沿孔壁或管壁流出地表[19],所以套壳料浇筑的好坏直接关系到袖阀管注浆的效果。

传统施工过程中,套壳料大多都是根据现场试验情况或经验来选取水泥、膨润土、水的配比进行施工,待养护5~7 d,强度达到0.3~0.5 MPa后才可注浆,施工周期较长;由于袖阀管注浆封孔工艺复杂,封孔不良可能会导致注浆质量差;另外,若套壳料养护不足,则在注浆过程中浆液扩散范围难以控制,易出现污染钻孔、注浆失败等情况,达不到预期加固效果。

因此,提出一种改进的袖阀管注浆方法:采用粗砂作为套壳料,孔口地面附近用黏土封孔,注浆孔以下用细砂填筑。因粗砂孔隙率大,保水性较好,劈裂效果较好,从而使浆液可以快速沿整个桩身扩散至土体,同时粗砂不需要养护就可以进行注浆,极大地减少了注浆周期,对既有线路的正常运作和使用影响较小;另外,相比于传统方法采用速凝水泥砂浆封孔,黏土封孔工艺简单,便于操作,造价较低。

3 试验设计

3.1 场地土层物理力学性质

土体的压缩性和抗剪强度是控制在注浆过程中的关键参数[20]。为了使试验能最大化模拟现场铁路路基的实际情况,选取西部环境岩土工程实验室场地的天然黄土路基作为试验对象。

通过现场取样,按照TB 10102—2010《铁路工程土工试验规程》对该场地黄土的物理力学参数进行测定,结果如表1所示。可以看出,选定试验场地土层的物理力学参数与现场路基性质较为接近,可以满足现场试验的基本要求。

表1 现场土层及试验土层物理力学参数对比

3.2 试验方案

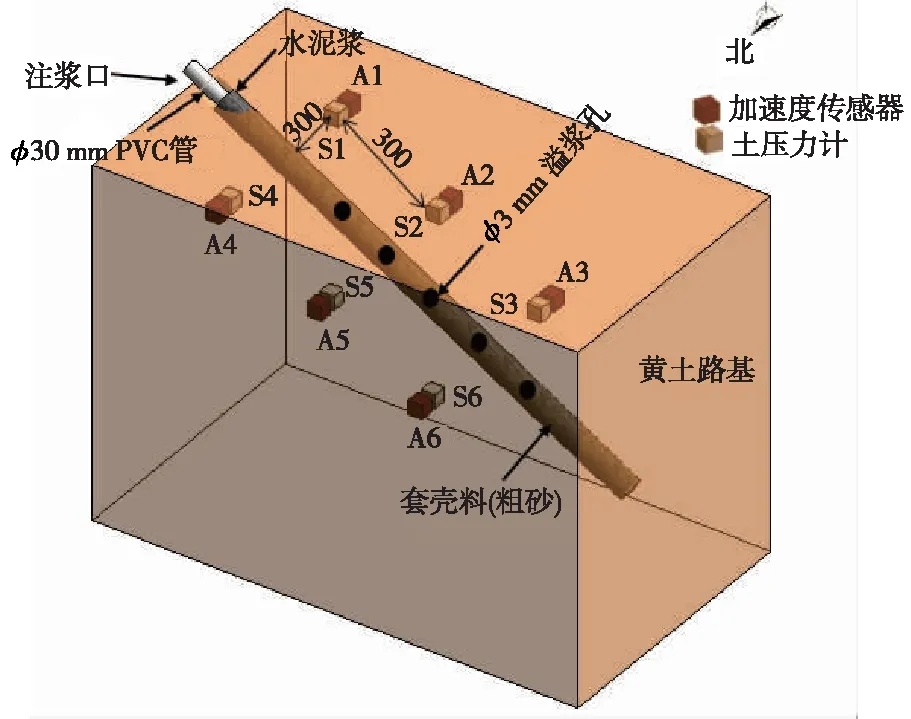

对照现场实际路基原型,在试验场地选取尺寸为800 mm×1 800 mm×1 500 mm(长×宽×高)的天然黄土路基作为对象。为了尽可能贴合现场实际工点,场地试验选用直径为φ30 mm,长为2.0 m的PVC袖阀管,注浆管与路基地面呈30°夹角;袖阀管每隔30 cm设置4个φ3 mm的溢浆孔,两两对称,在溢浆孔处设置橡皮套,且只允许浆液单向溢出,如图3所示;注浆浆液采用42.5级普通硅酸盐水泥,水灰比为0.5∶1;注浆压力控制在0.20~0.40 MPa。

为研究改良套壳料的性能,本次试验采用对比试验方案,方案1为传统套壳料(工程中常用水∶水泥∶膨润土=1.6∶1∶1);方案2为改良后的套壳料(粗砂过公称直径为1.25 mm筛网),同时使用黏土封孔。

3.3 试验量测系统布置

为观测和记录注浆过程中应力分布状态以及加速度响应情况,试验过程中对土压力及加速度进行了实时监测。土压力计和加速度传感器沿袖阀管轴线方向分别在两侧布设,北侧和南侧各布设一组,每组布设3个。加速度传感器布设位置与土压力计相同,第1组(南侧)土压力计为S1~S3(加速度为A1~A3),第2组(北侧)土压力计为S4~S6(加速度为A4~A6),距袖阀管30 cm处,布设间距50 cm,如图3所示。场地试验整体布置如图4所示。

图3 改进后袖阀管注浆示意(单位:mm)

图4 场地试验整体布置示意

4 试验结果分析

4.1 试验现象分析

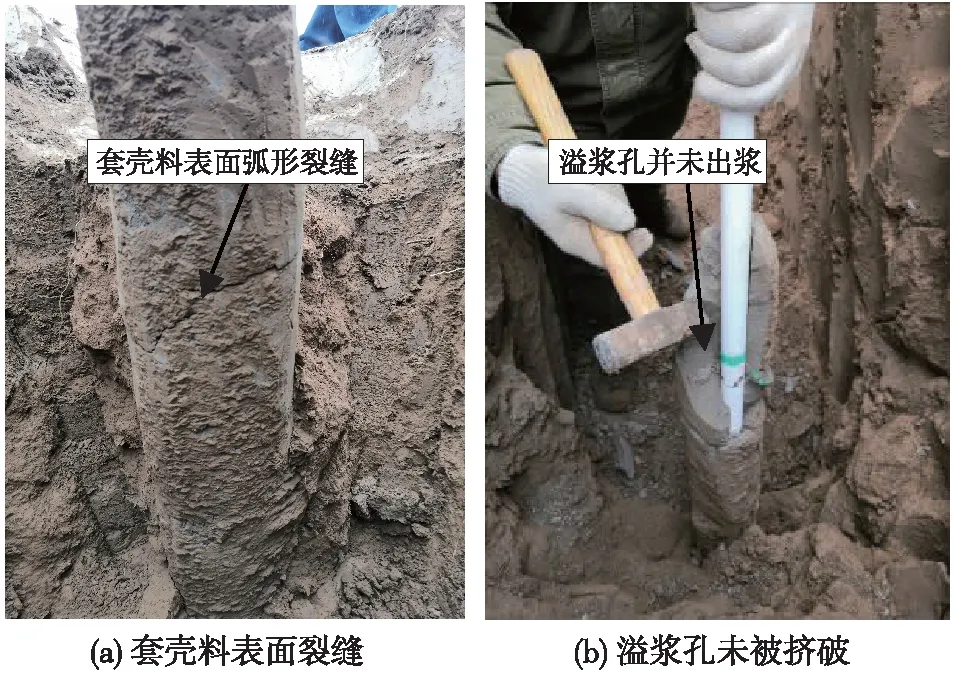

4.1.1 传统套壳料

注浆完成后,通过对袖阀管注浆周围土体开挖解剖发现,套壳料(水,水泥及膨润土)未被完全劈裂,仅沿其环向出现1条弧形裂缝并伴随有一些轻微的挤压破坏,袖阀管周围也并未见明显浆液渗透现象,如图5(a)所示。说明由于套壳料强度过高,即使在高压注浆的情况下,套壳料也未能完全劈裂。同时由于在套壳料外侧产生了裂缝及挤压破坏,也可能导致袖阀管整体强度降低,达不到加固地基的效果。

继续对袖阀管外侧套壳料进行解剖,可以看出在溢浆孔的位置处袖阀管被套壳料紧密包裹,浆液在高压作用下并没有将橡胶圈胀破,另外管壁周围也未见明显的浆液,未能将浆液的劈裂作用发挥出来,具体如图5(b)所示。产生这种情况的原因是由于套壳料配比及养护时间不合理而造成其强度过高。

图5 套壳料未被完全劈裂

通过上述试验发现,采用传统工程中使用的套壳料(水、水泥及膨润土)注浆时,虽注浆压力较高但套壳料仍未被劈裂,注浆效果不理想。分析其原因,可能是由于套壳料配比及养护时间不合理而造成其强度过高,从而导致浆液无法劈裂套壳料;另外,由于套壳料在袖阀管周围分布不均匀,使浆液污染了周围土体,未能达到加固地基的效果,造成注浆试验失败。

4.1.2 粗砂套壳料

注浆完成后袖阀管南侧土体明显可见裂缝发育现象,浆液外渗形成明显浆液渗流现象。由图6可以看出,主要裂缝走向呈弧形,裂缝在水平方向总体长度约为30 cm,右侧裂缝的长度约为75 cm,整体呈现出贯通趋势。同时,在靠近坡顶上部位置出现了1条长度约为15 cm的竖向裂缝。

图6 裂缝发育

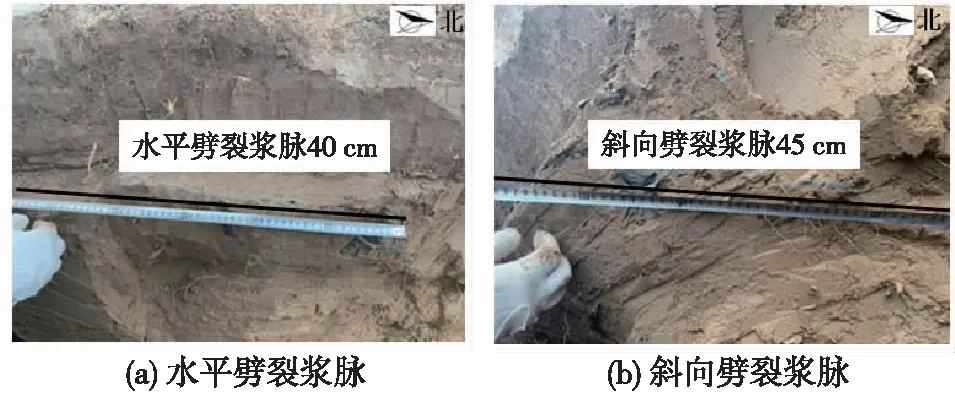

从南侧开始向下剖开土体,当下剖至距基础顶面约30 cm时,出现2条明显的劈裂浆脉,水平劈裂浆脉长度约为40 cm,斜向劈裂浆脉长度约为45 cm,如图7所示。该劈裂浆脉是注浆之前土体较为薄弱的地方,注浆时内部注浆压力增大,导致岩土体内部鼓胀,浆液与土体固结形成劈裂浆脉,从内部向外呈延伸扩张趋势。

图7 劈裂浆脉长度测量

随着土体逐层下剥,水平裂缝宽度逐渐变宽,最大达到1 cm。可以看出注浆孔附近的充填物逐渐清晰,砂-土分界面明显,无水泥浆入侵现象,如图8所示。

图8 封孔及灌砂

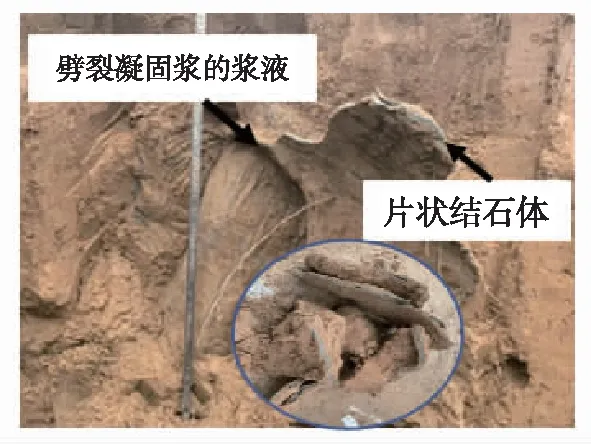

在袖阀管注浆过程中,浆液在土体中的扩散规律与土体的性质及钻孔周围应力情况密切相关,当致密土体中大小主应力比值较大时容易发生定向劈裂[21]。由图9可以看出,土层在注浆压力作用下,产生渗透劈裂现象,形成了不同的片状结石体。土体下剖过程中,出现了明显的劈裂浆脉,浆液劈裂土体后水平成层,在袖阀管桩南侧呈现“碗口状”,且浆液不与试验黄土路基掺混为一体。

图9 “碗口状”水平成层现象

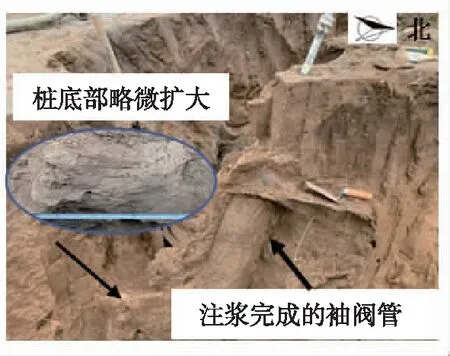

注浆完成后,袖阀管桩底部有略微扩大,如图10所示。通过测量发现桩底部扩大约10%,扩大部分与桩底部共同受力,有利于袖阀管桩的稳定。注浆完成后的袖阀管可以与劈裂浆脉形成“骨架”空间结构,增加土体密实度,提高了地基的承载能力。

图10 桩底部扩大现象

通过与传统工程套壳料的袖阀管注浆试验现象进行对比,表明粗砂作为套壳料时更易劈裂土体,注浆效果明显,造价低且施工周期较短,可以较好满足实际工程需要。

4.2 土压力及加速度分析

由于传统套壳料的袖阀管注浆效果不佳,采集到的数据无明显规律,所以此处只对改良后粗砂套壳料注浆的动力响应进行分析。

4.2.1 土压力响应

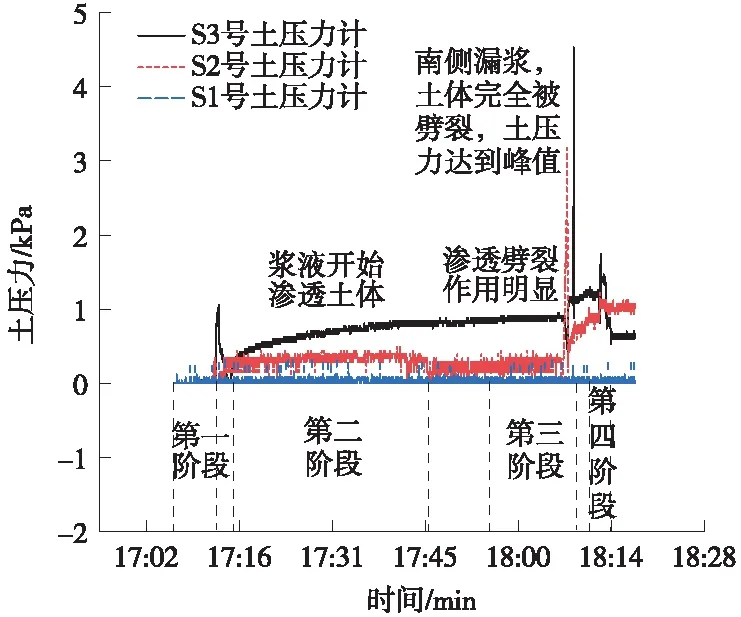

注浆结束后,通过对试验现象观察及数据整理发现,袖阀管北侧注浆效果不明显,土压力计数值变化范围不大;而在袖阀管桩南侧出现漏浆现象,劈裂注浆效果显著。所以此处选取袖阀管桩南侧S1、S2、S3号土压力计为例进行分析。

注浆工艺采用分段注浆,当袖阀管压力表达到0.4 MPa时停止注浆,等袖阀管内压力归零后继续注浆。由图11可知,S2号和S3号土压力计距袖阀管底较近,数值变化明显,劈裂注浆效果显著;S1号土压力计距路基顶部较近,土压力计数值在0.3~0.4 kPa小幅度震荡,说明浆液并未全部劈出,虽有轻微渗透但效果不明显,土压力响应较小,且土压力数值没有明显的增加或减少。

图11 土压力实测时程曲线

根据分段注浆时刻与土压力响应情况,可将注浆过程分为4个阶段,具体响应情况如表2所示。

表2 土压力响应情况

由表2可以看出,第一阶段注浆持续6 min,浆液进入袖阀管,土体被扰动,土压力有小幅度变化;第二阶段注浆持续时间最长,浆液开始渗透土体,土压力缓慢增大;第三阶段注浆持续10 min,浆液完全渗透土体,劈裂效果明显,土压力逐渐增大,并在漏浆时达到峰值;第四阶段注浆持续时间最短,注浆基本完成,土压力逐渐消散后基本保持稳定。

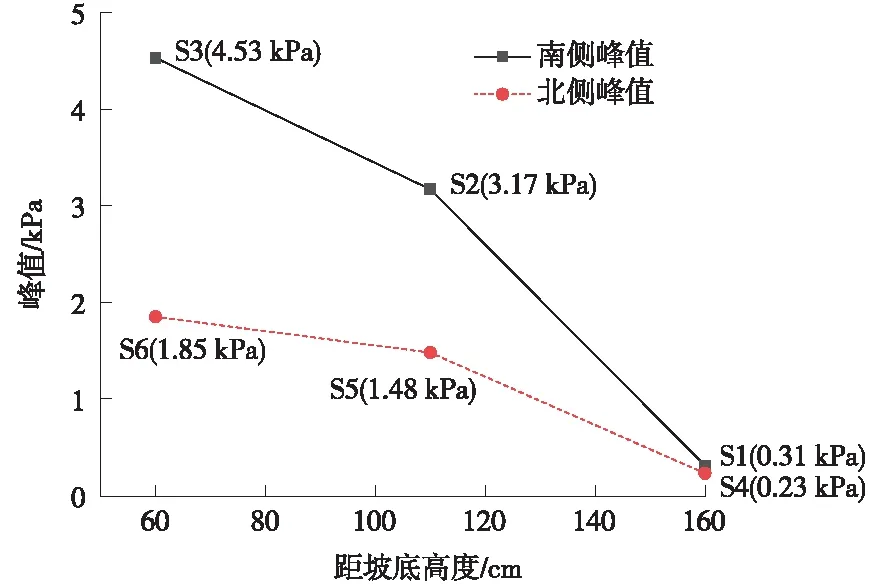

提取出各对应测点的土压力峰值,通过图12可知:袖阀管南侧土压力峰值明显要大于北侧土压力峰值,分析其原因主要是由于南侧出现漏浆,在此处发生定向劈裂现象,对南侧土体响应明显。由于注浆压力在土体中分布不均,导致在土体不同位置中沿薄弱面劈裂,注浆孔内部分压力响应不明显,且一般在地表附近压力偏小,中下部压力较大。由图12明显可以看出,随土压力计距袖阀管底高度增大,其峰值下降,即在近袖阀管底处土压力峰值较大。

图12 土压力峰值对比

4.2.2 加速度响应

根据传感器布置位置,此处选取南侧3个传感器为例进行分析,分别做出A1~A3测点的加速度时域曲线,如图13所示。

图13 加速度时域曲线

由图13对应上述4个注浆阶段分析可得,在第二阶段(0~50 s)及第三阶段(500~600 s)内,加速度波动情况明显。A1测点处加速度峰值为5.104 cm/s2,A2测点处加速度峰值为9.183 cm/s2,A3测点处加速度峰值为10.578 cm/s2。对比上述各测点加速度峰值可发现,A2、A3两测点处响应强烈且加速度峰值较大,这是由于这两个测点靠近袖阀管底漏浆位置,此处浆液与土体凝结,形成了劈裂浆脉,增加了土体的密实度,使土体对于振动波的吸收较小。

同时,对比各测点加速度峰值所出现的时刻可发现,从A1~A3测点加速度约在第三阶段(500~600 s)时出现明显峰值。表明这些时刻浆液已经渗透土体,发生了定向劈裂。

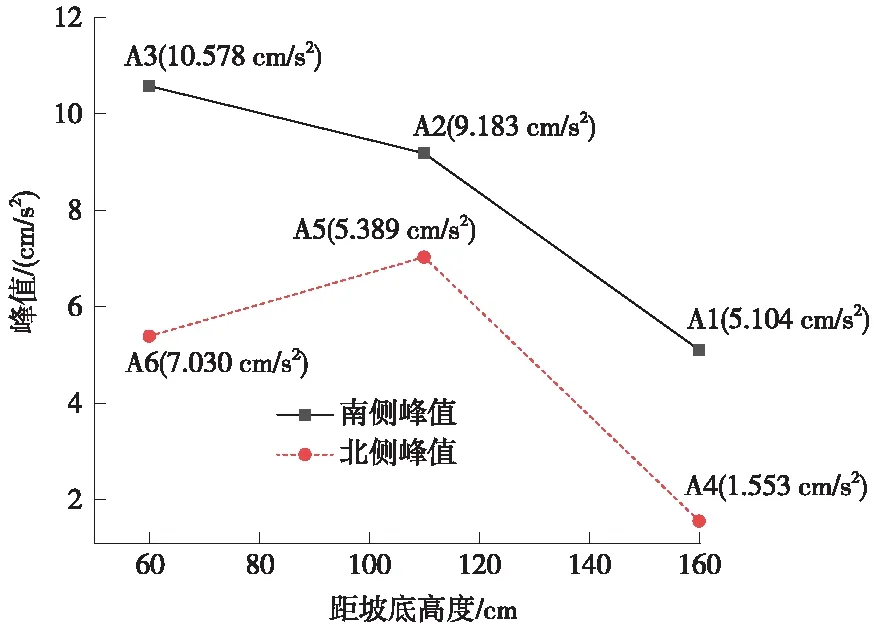

提取出各对应测点的加速度峰值,通过对A1~A6加速度传感器峰值对比(图14)可知:袖阀管南侧加速度峰值明显大于北侧加速度峰值,这与土压力峰值分布相似,也是由于南侧出现漏浆现象,南侧土体加速度响应明显。

图14 加速度峰值对比

另外,由于浆液在一定压力作用下会沿土体薄弱面渗透土体,可以看出土体的扰动效应与测点至袖阀管桩底距离呈负相关,距袖阀管底高度越小,其加速度峰值越大。以A1点为基准点,A2点和A3点的放大系数分别为1.8和2.1;同理以A4点为基准点,A5点和A6点放大系数分别为3.5和4.5。可以看出,由地基表面到袖阀管底加速度峰值存在明显的放大效应,底部土体劈裂需要更大的能量,且浆液在劈裂后其动能也较大。在注浆过程中,周围土体振动明显,加速度响应强烈,从侧面表明以粗砂作为套壳料的袖阀管注浆对路基加固具有良好的效果。

5 结论

以陇海铁路某段下行线路基加固处理为依托,开展了粗砂代替套壳料的袖阀管注浆改进场地试验研究,得出以下结论。

(1)试验后对粗砂套壳料的袖阀管注浆周边土体进行开挖解剖分析表明:浆液劈裂土体水平成层,劈裂浆脉呈现出“碗口状”,注浆完成后的袖阀管与劈裂浆脉形成“骨架”空间结构,提高了地基承载力,以此来达到加固路基的目的。

(2)通过加速度及土压力响应可以看出,浆液在一定压力作用下会沿土体薄弱面渗透土体,土体的扰动效应与测点至袖阀管桩底距离呈负相关,且在靠近袖阀管底处土压力和加速度响应最为强烈,这与注浆完成后的袖阀管底部出现扩大端现象相吻合。

(3)通过与传统套壳料的袖阀管注浆效果对比分析,表明采用粗砂作为套壳料的袖阀管注浆时,劈裂效果明显,浆液能够快速渗透土体,达到有效加固地基的效果,较好地满足实际工程需要,同时也验证了改进措施的有效性和可行性。

(4)改进后的袖阀管注浆也能够极大地降低施工费用和施工周期,可为处理铁路路基沉降问题提供借鉴和参考。