微穿孔蜂窝-波纹复合声学超材料吸声行为∗

2018-12-14张丰辉1唐宇帆1辛锋先1卢天健1

张丰辉1)2) 唐宇帆1)2) 辛锋先1)2)† 卢天健1)2)3)‡

1)(西安交通大学,机械结构强度与振动国家重点实验室,西安 710049)

2)(西安交通大学,多功能材料与结构教育部重点实验室,西安 710049)

3)(南京航空航天大学,机械结构力学及控制国家重点实验室,南京 210016)

(2018年7月16日收到;2018年8月27日收到修改稿)

1 引 言

声学超材料是通过人工设计微结构单元及其排布位置和方式,在宏观上表现出天然材料所不具备的优异声学性能的一类人工材料.现有研究表明,声学超材料可实现如负等效质量密度[1]、负模量[2]、负折射、平面聚焦[3,4]等诸多传统材料所没有的特性,在很大程度上扩展了传统材料的应用领域.这类人造复合材料在声学特性方面有着尤为突出的优势,例如声隐形[5],在低频段上的优异宽频吸声性能[6−8],良好的隔声效果[9,10]以及增强声音传输性能等[11,12].Mei等[13]实现了一种由谐振膜结构组成的“黑色”声学超材料,可吸收波长远大于其本身结构厚度的声波,在自身结构厚度为58 mm的情况下能够实现对频率为164 Hz的声音的完全吸收.Christensen等[7]提出了一种多孔薄片晶体超材料,在厚度为0.5 m的条件下可实现对频率为500 Hz左右的声音的完全吸收.一般而言,声学超材料具备在亚波长结构尺度下的低频声波控制作用,即实现小尺寸控制大波长的效果.

根据低频降噪需求,本研究提出一种新型的微穿孔蜂窝-波纹复合声学超材料,即在前期研究提出的蜂窝-波纹复合夹层结构[14,15]上进行微穿孔处理,让声音能够进入结构中,使其具有在低频段上的优异宽频吸声特性.现有的研究表明,传统的微穿孔板吸声频带普遍较窄,大量学者探索了有效拓宽微穿孔板结构吸声频带的方法,例如采用多层微穿孔板[16−19]以及引入空腔或局域共振散射体结构增强吸声效果[20−26].本研究提出的微穿孔蜂窝-波纹复合声学超材料,能够在自身厚度为80 mm的情况下,实现从310 Hz开始0.5以上吸声系数,并且在700 Hz时达到声音完全吸收的效果.与此同时,蜂窝-波纹结构作为一种新型复合夹层结构,具备高比抗压强度、高比抗压刚度和优异的能量吸收性能[14,15];此外,在该结构的上面板和波纹板上引入微穿孔对其本身的强度和刚度的影响可忽略不计[27].因此,微穿孔蜂窝-波纹复合结构在具备很大吸声潜力的同时,又能够兼具优异的力学性能,具有广泛的多功能应用前景.

为探究微穿孔蜂窝-波纹复合声学超材料的吸声行为,本研究应用经典的马大猷微穿孔板吸声理论和声阻抗传递理论,建了微穿孔蜂窝-波纹复合夹层结构在平面波垂直入射条件下吸声性能的理论模型,通过串并联电路模拟方法,计算新型复合结构的吸声系数.研究中还应用COMSOL Multiphysics软件发展相应的数值建模方法,验证理论模型的正确性,分析吸声过程中的能量耗散情况.与此同时,对结构尺度设计参数进行系统讨论,分析其对于整体吸声性能的影响.

2 模型建立

2.1 理论模型

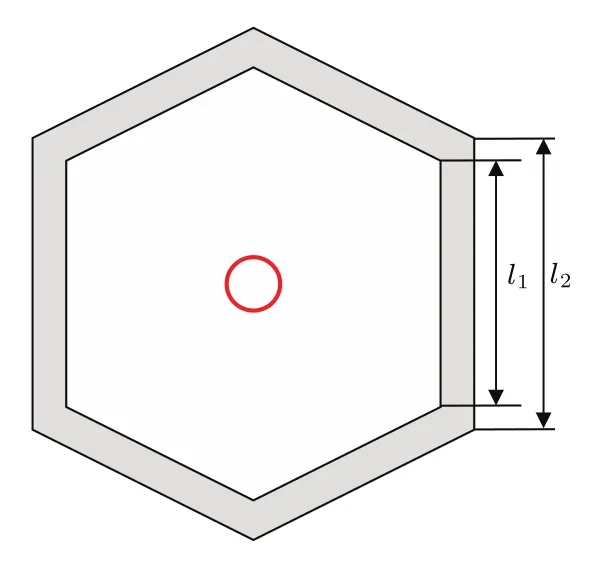

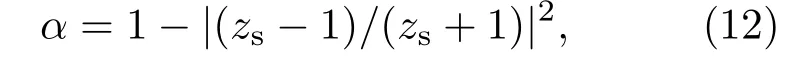

如图1(a)所示,微穿孔蜂窝-波纹复合夹层结构由上下两个面板和中间的(六边)蜂窝-波纹芯体组合而成,上面板上具有周期性分布的微穿孔,与内部蜂窝中心位置一一对应;在与内部蜂窝中心位置对应的波纹板位置上,同样分布着微穿孔;底部面板作为刚性背衬,不做任何处理.该声学超材料的上面板板厚t1,其微穿孔直径d1,波纹板板厚t2,其微穿孔直径d2,下面板板厚T,波纹板与下面板夹角θ,层芯六边形蜂窝结构的内边长l1,外边长l2,高度H.

已有研究证实,蜂窝-波纹复合超材料本身具有高比抗压强度、高比抗压刚度和优异的能量吸收性能[14,15].本研究引入的毫米及亚毫米尺度的微穿孔,与超材料胞元的特征长度相比较小,微穿孔对材料力学性能的影响可忽略不计[27].同时,该声学超材料的基体材料可选择为聚合物或金属,其特征声阻抗远超空气,从吸声研究角度可认为基体材料是声学刚性的,声传播与声耗散仅发生在声学超材料内的空气覆盖区域.如图1(b)所示,通过微穿孔蜂窝-波纹复合结构的设计,可构造出不同形状的赫姆霍兹共鸣器,例如上面板微穿孔与其后的蜂窝胞中的腔体以及波纹板微穿孔与其后的蜂窝胞中的腔体均构成了赫姆霍兹共鸣器.根据赫姆霍兹共鸣器理论,当入射声波频率达到共振频率时,腔内的声压变化会导致穿孔处的空气柱剧烈振动,固体界面上的黏性边界层将空气柱的动能转化为热能,从而有效地实现声能耗散,呈现出优异的吸声性能.此外,由波纹板截断而来的多种不同形状的共鸣器具有不同的共振频率,能够联合作用以实现多个共振频率下的声波完美吸收.

图1 微穿孔蜂窝-波纹复合声学超材料结构示意图 (a)概念设计;(b)由六个蜂窝胞构成的周期性胞元剖面图;(c)结构几何参数Fig.1 .Micro-perforated ultralight mechano-acoustic sandwich structure with honeycomb-corrugation hybrid core:(a)Conceptual design;(b)periodic cell consisted of six hexagonal cells;(c)geometric parameters.

如图1(b)所示,选取六个蜂窝胞作为周期性胞元,该周期性胞元能够阵列组合成整体结构,故其吸声性能可代表整体结构的吸声性能.每个周期性胞元中含有两种类型的蜂窝-波纹结构.以图1中类型一的1号蜂窝胞为例,为了能够更为直观地进行研究,将两部分由波纹板分割而成的空腔等效成两个规则的柱体空腔,如图2所示.等效空腔的高度由空腔体积和声入射面表面积决定,公式如下:

其中D1和D2是等效后规则空腔的高度,V1为蜂窝胞上部空腔的体积,S1为蜂窝胞上部空腔的上表面面积.

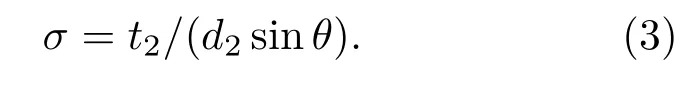

图2所示的等效结构模型存在近似误差,为了减小其影响,考虑波纹板上实际穿孔孔型横置之后出现的厚度偏差,在计算过程中引入板厚修正因子σ,对波纹板板厚t2作如下处理,得到˜t2作为实际计算值:

其中修正因子σ根据孔型结构的几何关系给出:

与此同时,在数值模拟过程中也发现,理论等效过程中引入的修正因子能更好地与数值模拟结果相符合.

按照以上方法等效处理后的单个蜂窝结构可看作由两层微穿孔板结构组成的复合吸声结构.根据声阻抗传递理论,可先求出下层微穿孔板结构的表面声阻抗,再推导上层结构的表面声阻抗,从而计算得到整体胞元结构的吸声系数,具体过程见以下理论模型.

图2 单个蜂窝胞(内部空气域)等效示意图Fig.2 . of single honeycomb cell’s air f i eld equivalent.

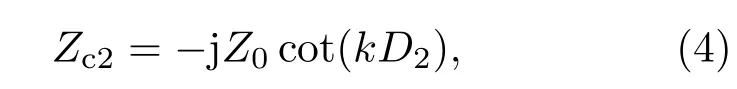

本研究仅考虑声波垂直于夹层结构上面板入射的情形.为了获得蜂窝胞的吸声系数,需先求得其声阻抗.如上所述,单个蜂窝胞可看作由上下两个微穿孔板(微穿孔上面板和微穿孔波纹板)及其后的赫姆霍兹共振腔构成.首先分析下层微穿孔板和共振腔部分的声阻抗.下层共振腔背接刚性背衬,其声阻抗公式为

其中D2是下层共振腔的厚度,Z0=ρ0c0是空气的特√性阻抗(ρ0为空气密度,c0为空气中的声速),是声波数,ω为圆频率.

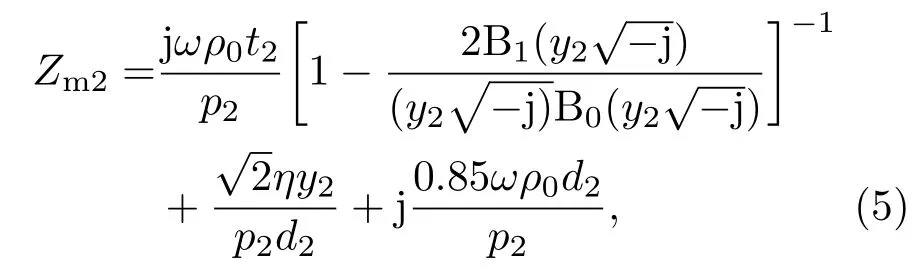

考虑微穿孔板处声阻抗,穿孔孔型为圆形,其声阻抗公式为[28,29]

其中,t2和d2分别为下层穿孔板的厚度和穿孔直径;p2为下层穿孔板的孔隙率大小;y2=倍的穿孔直径与黏性边界层厚度的比值,其中η是空气的动黏度系数;Bn为第一类第n阶贝塞尔函数.式中的最后两项是关于声阻抗的末端修正,通常在穿孔深度(即穿孔板厚度t2)相对于穿孔直径d2较大时会有明显的体现.

由微穿孔板和共振腔组成的下层结构,其总声阻抗公式为[30,31]

下层结构声阻抗得出之后,由声阻抗传递函数可给出上层共振腔处的声阻抗公式:

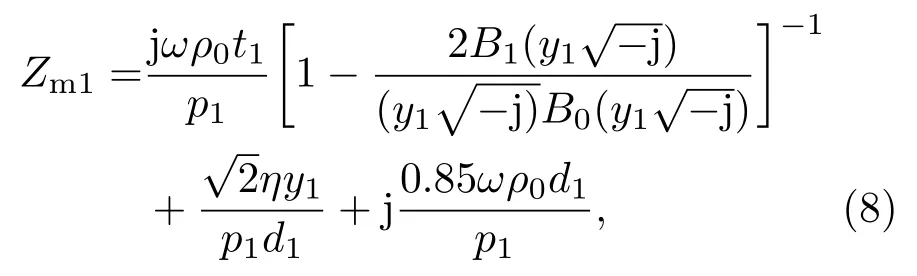

同理,上层微穿孔板的声阻抗公式为

式中物理量的含义与下层微穿孔板中的含义相同,即t1和d1分别为上层穿孔板的厚度和穿√孔直径,p1为上层穿孔板的孔隙率大小,是倍的穿孔直径与黏性边界层厚度的比值.则上层结构的表面声阻抗为

此时,上层结构的表面声阻抗即为声波垂直入射蜂窝胞时,蜂窝胞结构的表面声阻抗.

由于蜂窝胞壁厚的存在,从蜂窝胞上表面垂直入射的声波有一部分覆盖在如图3所示的灰色壁厚部分,而中间的红色圆圈和白色区域则分别代表穿孔处和位于微穿孔板之下的共振腔,前文得到的声阻抗实际上仅仅针对这一部分.因此,计算入射表面的声阻抗时,需考虑到壁厚的存在对实际声阻抗值的影响.在此,引入一个修正因子,表达式如下[32]:

其中l1和l2分别为六边形蜂窝胞的内边长和外边长.该修正因子体现了蜂窝胞壁厚的影响,在后续有关周期性胞元的表面阻抗计算中将会被采用.

图3 单个蜂窝胞的上表面结构示意图Fig.3 . view of the upper surface of a single honeycomb cell.

采用上述公式推导所得的每个蜂窝胞的表面声阻抗,可用ZSn(n=1,2,···,6)表示. 在此基础上,根据声学理论中的等效并联电路理论,微穿孔蜂窝-波纹复合结构中周期性胞元的表面入射阻抗可由以下并联公式得到:

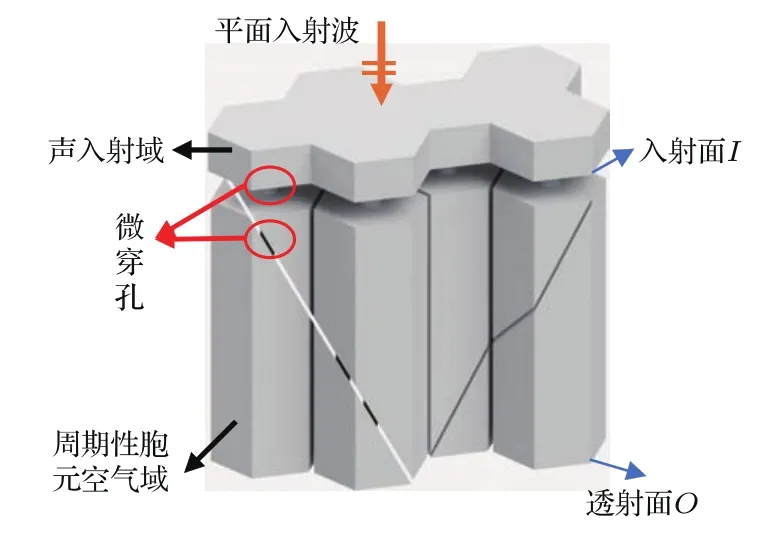

利用(11)式得到的周期性胞元表面声阻抗,可进一步求得这部分胞元结构的吸声系数,由于其自身的可阵列性以及结构在具备足够的刚度条件下,周期性胞元之间的吸声效果不会互相影响,故可认为周期性胞元的吸声系数就能代表微穿孔蜂窝-波纹复合结构的整体吸声系数,公式如下:

其中zs=ZT/Z0为相对声阻抗.

2.2 有限元模型

采用图1(b)所示的由六个蜂窝胞构成的周期性胞元作为研究对象,开展有限元模拟,计算微穿孔蜂窝-波纹复合结构的整体吸声性能.如图4所示,对该结构中的空气部分进行实体建模作为数值模型.模型整体由两部分构成,上部是模拟结构的表面声入射区域,在有限元软件中设置为压力声学模块;下部是周期性胞元中的空气域部分,设置为热声学模块.在数值模拟过程中,声入射上表面施加垂直入射的平面入射波,模型边界条件均为硬质边界条件.为得到结构吸声系数,需求得入射面I处(图4)的相对声阻抗,对应理论模型中的zs,公式如下:

图4 周期性胞元有限元模型Fig.4 .Finite element model for periodic cell.

3 研究结果与讨论

3.1 吸声性能

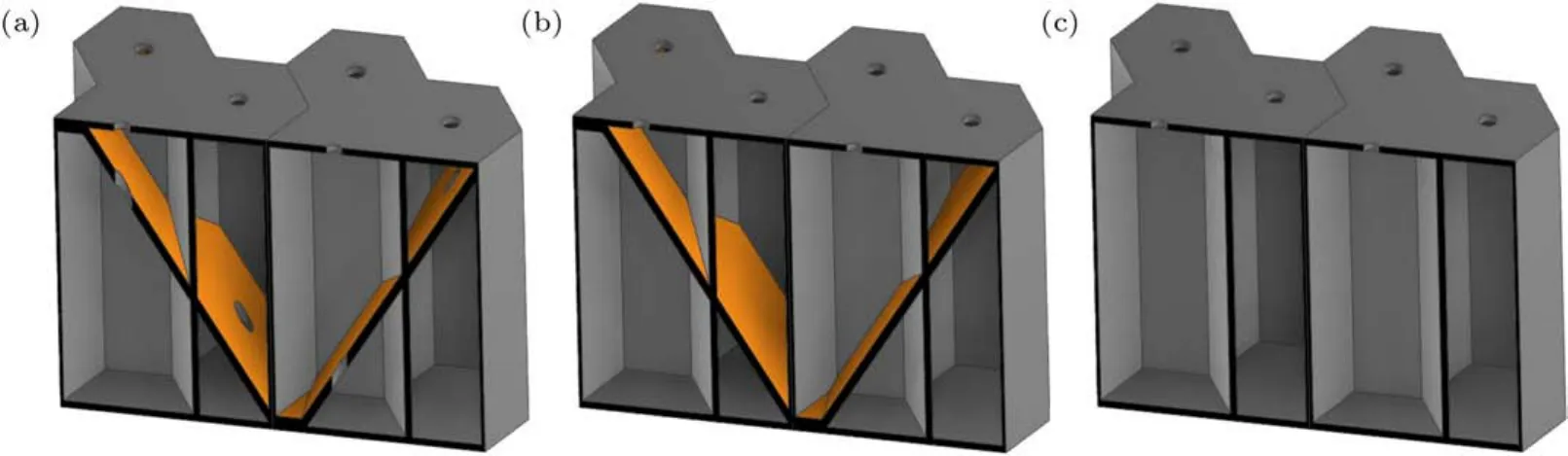

对微穿孔蜂窝-波纹复合夹层结构进行数值模拟,将计算结果与理论预测进行对比.为了考察本文所提出微穿孔蜂窝-波纹复合夹层结构的吸声性能,比较了其他两种类似夹层结构:1)蜂窝-波纹复合夹层结构,仅在上面板微穿孔,波纹板不穿孔;2)纯蜂窝复合夹层结构,仅在上面板微穿孔,芯体内不存在波纹板.三种结构的周期性胞元如图5所示.

对图5给出的三种结构分别进行理论计算和数值模拟,结果如图6(a)所示,计算采用的各项参数为:l1=4 mm,l2=4.2 mm,t1=2 mm,t2=0.2 mm,d1=1.5 mm,d2=0.25 mm,H=20 mm.由图6(a)可以看出,理论预测与数值模拟结果基本符合,验证了本文等效理论模型的正确性.对比三种结构的吸声系数,在穿孔孔径参数相同的情况下,微穿孔蜂窝-波纹复合结构吸声性能明显优于蜂窝-波纹复合结构和纯蜂窝复合结构,在低频段的吸声效果尤为突出,且在较宽频带上呈现出较为优异的吸声性能.

在考虑的0—2000 Hz频段范围内,应用理论模型对三种结构的关键结构参量穿孔孔径进行了优化设计,优化后图5(a)结构中上面板穿孔孔径d1=1.727 mm,波纹板穿孔孔径d2=0.276 mm;图5(b)中上面板穿孔孔径d1=0.894 mm;图5(c)中上面板穿孔孔径d1=0.74 mm.经过优化设计后的三种结构吸声系数,在考虑的0—2000 Hz频段范围内具有各自最佳吸声性能,具体如图6(b)所示.由图6(b)可以看出,在经过结构优化设计以后,图5(b)和图5(c)所示的两种结构也有较好的吸声效果,但是吸声带宽比图5(a)结构明显偏窄.就平均吸声系数而言,在0—2000 Hz频段范围内,图5(a)结构平均吸声系数为0.485,图5(b)和图5(c)结构的平均吸声系数仅为该值的63.31%和48.43%,吸声效果不如图5(a)结构.

此外,与蜂窝夹层结构、波纹夹层结构等传统的承载结构以及微穿孔板、多孔纤维毡等传统吸声结构相比较,由于微穿孔对结构的整体力学性能影响不大,微穿孔蜂窝-波纹复合结构优异的吸声性能和力学性能使其具有明显优势.

图5 (a)微穿孔蜂窝-波纹复合夹层结构;(b)蜂窝-波纹复合夹层结构;(c)蜂窝夹层结构Fig.5 .(a)Micro-perforated sandwich with honeycomb-corrugation hybrid core;(b)honeycomb-corrugated sandwich with micro-perforated upper face;(c)honeycomb-cored sandwich with micro-perforated upper face.

图6 (a)微穿孔蜂窝-波纹复合结构、蜂窝-波纹复合结构和纯蜂窝复合结构吸声系数对比图;(b)关键结构参量穿孔孔径优化后的三种结构吸声系数对比图Fig.6 .(a)Sound absorption coefficient versus frequency:comparison among micro-perforated sandwich with honeycomb-corrugation hybrid core,honeycomb-corrugated sandwich with micro-perforated upper face,and honeycomb-cored sandwich with micro-perforated upper face;(b)comparison of sound absorption coefficients of three structures with optimized parameters of perforation aperture.

图7 微穿孔蜂窝-波纹复合结构、蜂窝-波纹复合结构和纯蜂窝复合结构声阻抗对比图 (a)声阻抗实部;(b)声阻抗虚部Fig.7 .Comparison of acoustic impedance among micro-perforated sandwich with honeycomb-corrugation hybrid core,honeycomb-corrugated sandwich with micro-perforated upper face,and honeycomb-cored sandwich with microperforated upper face:(a)Real part;(b)imaginary part.

进一步研究微穿孔蜂窝-波纹复合结构表面声阻抗随频率变化特性.根据理论计算结果,图7给出了表面声阻抗的实部和虚部随频率的变化关系,其中实部表示声阻,虚部表示声抗.根据吸声系数的理论解释,吸声结构完全吸声情况对应于表面声阻等于空气声阻,且表面声抗等于零的完美吸声条件,即zs=ZT/Z0=1.在图6(a)中,微穿孔蜂窝-波纹复合夹层结构吸声曲线分别在670,1100和1750 Hz频率处出现吸声峰值,观察图7(a)中微穿孔蜂窝-波纹结构声阻抗实部值,在这三个频率附近均靠近1,符合吸声峰值出现条件.同时,在图7(b)中可以发现,微穿孔蜂窝-波纹结构声抗值在670 Hz时并不接近0,从而导致其吸声系数虽然出现峰值但峰值较低.

对比其他两种结构来看,在图7中对应图6(a)所示吸声曲线上吸声峰值频率处,微穿孔蜂窝-波纹复合结构的声阻曲线更加接近于1,其他两种结构的声抗虽然在吸声峰值频率处接近于零从而满足完美吸声条件,但声阻部分却远离完美吸声条件,而且这种声阻和声抗不匹配的情况在低频段尤为突出.因此,相较于图5中给出的其他两种吸声结构,在波纹板上引入微穿孔能够极大地改善微穿孔蜂窝-波纹复合结构的阻抗匹配,在宽频带上尤其是低频情况下有着突出的吸声效果.

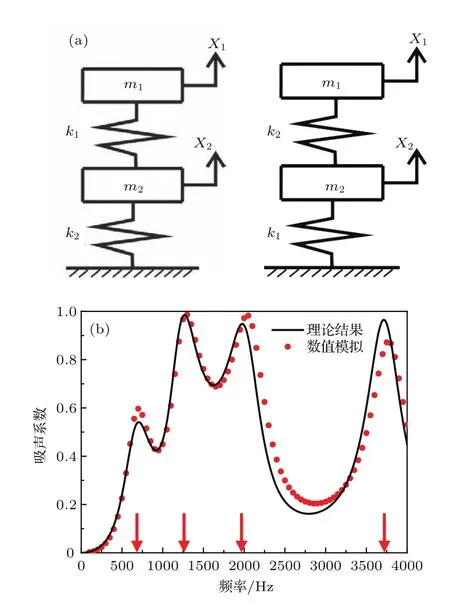

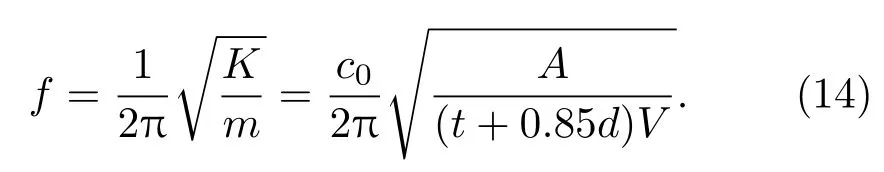

为了深入理解微穿孔蜂窝-波纹复合声学超材料吸声机理,可以将图5(a)中的单个蜂窝-波纹胞元看作是由两个赫姆霍兹共鸣器串联而成,在声音入射时会出现两个共振频率.由图1(b)可以看出,研究中选取的周期性结构中含有两种类型的蜂窝-波纹胞元,相当于每个周期结构含有两种赫姆霍兹共鸣器系统,每种赫姆霍兹共鸣器系统都有两个赫姆霍兹共鸣器串联而成,所以一共存在四个共振频率,即吸声曲线上应出现四个吸声峰值.在拓宽计算频带后,画出优化后的图5(a)结构的吸声曲线,如图8(b)所示,能够很明显得看到四个吸声峰值.

图8 (a)周期结构中的两种赫姆霍兹共振系统等效弹簧-质量块共振系统;(b)0—4000 Hz频段上微穿孔蜂窝-波纹复合超材料吸声曲线Fig.8 .(a) of equivalent mass-spring vibration system;(b)sound absorption coefficient versus frequency of micro-perforated sandwich with honeycomb-corrugation hybrid core.

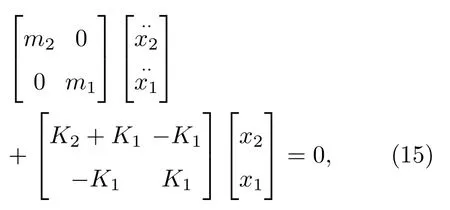

赫姆霍兹共振系统相当于弹簧-质量块共振系统,其中穿孔处的空气等效为质量块,背腔中的空气提供弹簧刚度,在声音入射时穿孔处的空气会发生振动与孔壁发生摩擦,从而导致声波能量的耗散.因此,赫姆霍兹共振系统相当于小阻尼情况下弹簧-质量块振动系统.在振动过程中,穿孔处空气质量为m=ρ0LA,共振腔刚度为K=ρ0c20A2/V,其中ρ0为空气密度,L为孔深度,A为穿孔面积,c0为声速,V为共振腔体积.考虑空气柱振动时还要向空间辐射声波,相当于附加一部分质量在原有空气柱上,孔深度应修正为L=t+0.85d,t为真实穿孔深度即上面板或波纹板板厚,d为穿孔孔径.因此,单独的赫姆霍兹共振腔振动系统的固有频率为

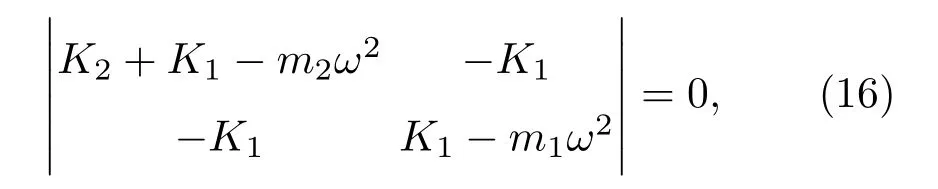

为了得到微穿孔蜂窝-波纹复合声学超材料吸声共振频率,将两个赫姆霍兹共振腔振动系统串联等效成双自由度的弹簧-质量块振动系统,如图8(a)所示,其中上面板和波纹板处的穿孔部分空气质量分别为m1和m2,共振腔V小,V大的等效刚度为K1和K2,x1和x2为等效质量块的位移.由于系统小阻尼不影响系统固有频率,可简化考虑,通过无阻尼系统的自由振动方程得到系统的固有频率.图8(a)中的两自由度无阻尼振动系统自由振动方程为

得到特征方程为

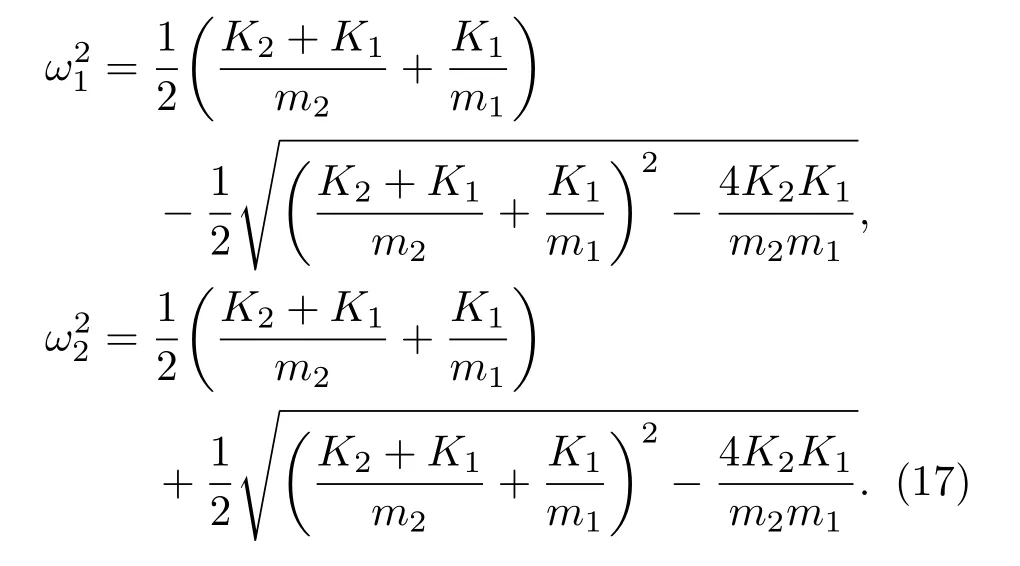

其中ω为固有圆频率.由此可以得出两个固有圆频率表达式为:

由(17)式中两个固有圆频率,可以计算得到系统的两个固有频率f1= ω1/(2π),f2= ω2/(2π).将相关参数代入上述公式中,可以得到图8(a)所示第一种等效系统的两个共振频率.同理,图8(a)所示的第二种等效系统也可以得到两个共振频率.此时就能获得图5(a)结构中对应的四个吸声共振频率,计算后分别为722,1301,2119和3817 Hz,与图8(b)中吸声曲线峰值处所对应频率的相对误差分别为3.14%,0.08%,3.37%和1.79%,基本上相符合.

从微穿孔蜂窝波纹复合声学超材料的吸声共振峰频率研究角度,可以揭示结构的宽带吸声的物理机理.即超材料周期单元含有两种赫姆霍兹共振系统,每个系统都是串联的两自由度系统,系统共有四个共振频率.对比其他结构,微穿孔蜂窝-波纹结构有着更多的共振频率,而共振频率处对应吸声峰值,声入射频率处于两个共振频率之间时受到两个吸声峰值的带动效果,其吸声系数仍能保证较高水平.当两吸声峰值相距较近时,能够形成宽频吸声效果,而本文考虑的微穿孔蜂窝-波纹复合超材料具有四个吸声峰值,使结构可以在宽频上保持良好吸声性能.

3.2 能量耗散

采用数值模拟对微穿孔蜂窝-波纹复合结构中的声波能量耗散进行研究,发现不同类型蜂窝胞的能量耗散情况基本一致;因此,在不同类型蜂窝胞相邻的情况下,可认为蜂窝胞之间的并联并不会产生相互影响,这与理论假设一致.

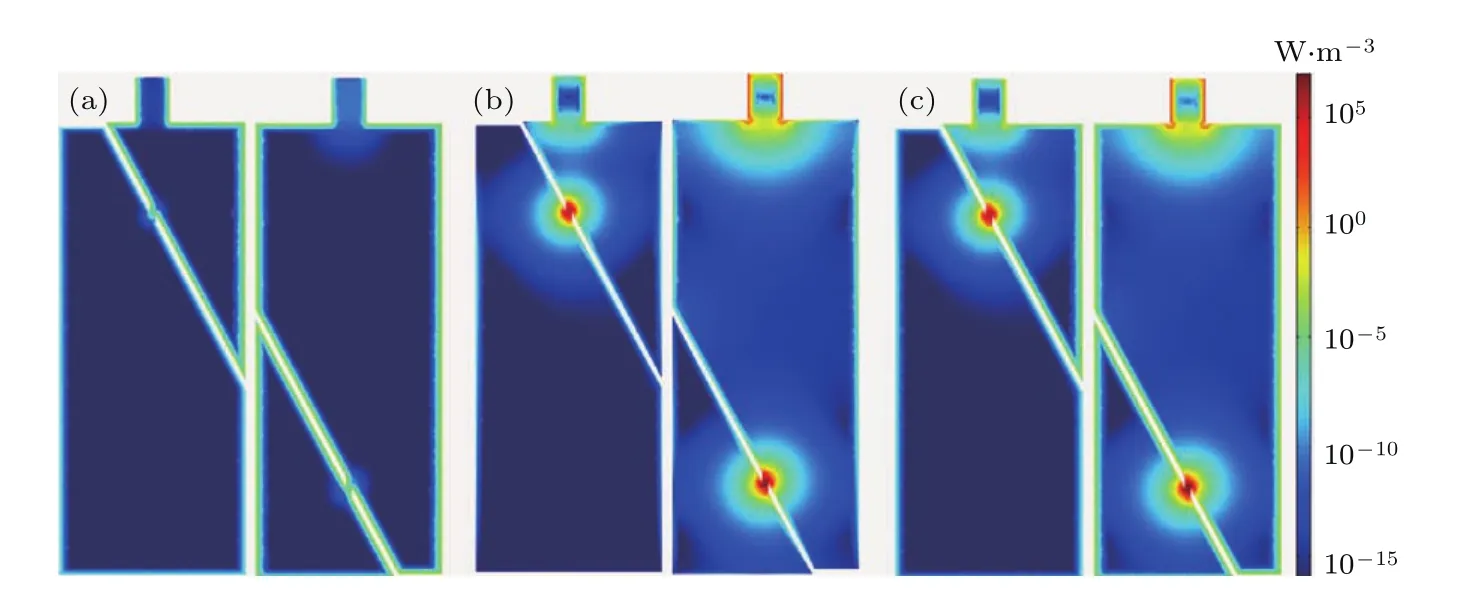

图9给出了两种不同类型蜂窝胞内的声能量耗散,其中图9(a)—图9(c)分别表示在入射声频率为1800 Hz时(对应微穿孔蜂窝-波纹复合结构的吸声系数峰值处),结构内部的热功率损耗密度、黏性功率损耗密度和总黏热功率损耗密度.与黏性耗散相比,单个蜂窝胞内出现的热耗散很小.统计计算整个蜂窝胞内的热和黏性耗散,热耗散占总能量耗散的1%左右,黏性耗散占到总能量的99%.鉴于此,本文采用仅考虑黏性效应的马大猷微穿孔吸声理论对微穿孔超材料的吸声行为进行表征,是合理且足够精确的.

从图9还可看出,黏性耗散主要集中在微穿孔部分:微穿孔和蜂窝腔构成赫姆霍兹共鸣器,声音频率接近共振频率时,微穿孔内的空气柱剧烈振荡并与穿孔内壁之间产生黏性摩擦,从而大幅消耗声波的动能.另外,图9中两种不同类型的蜂窝胞呈现出的能量耗散分布并不均匀,有着较为明显的差别.由于不同蜂窝胞的第一层共振腔的高度存在明显差别,共振腔的共振频率不同,对应的能量耗散峰值也不同.图9给出的是1800 Hz时的能量耗散分布云图,该频率更接近于截面图中右侧蜂窝胞的共振频率,其波纹板穿孔处的空气柱振荡更加剧烈,声能量损耗更大,因而右侧蜂窝胞的能量耗散明显大于左侧蜂窝胞.

图9 周期性胞元中两种不同类型蜂窝胞内部能量耗散密度云图 (a)热耗散;(b)黏性耗散;(c)总耗散Fig.9 .Dissipation of sound energy in periodic cell:(a)Thermal dissipation;(b)viscous dissipation;(c)total dissipation.

3.3 尺度设计参数讨论

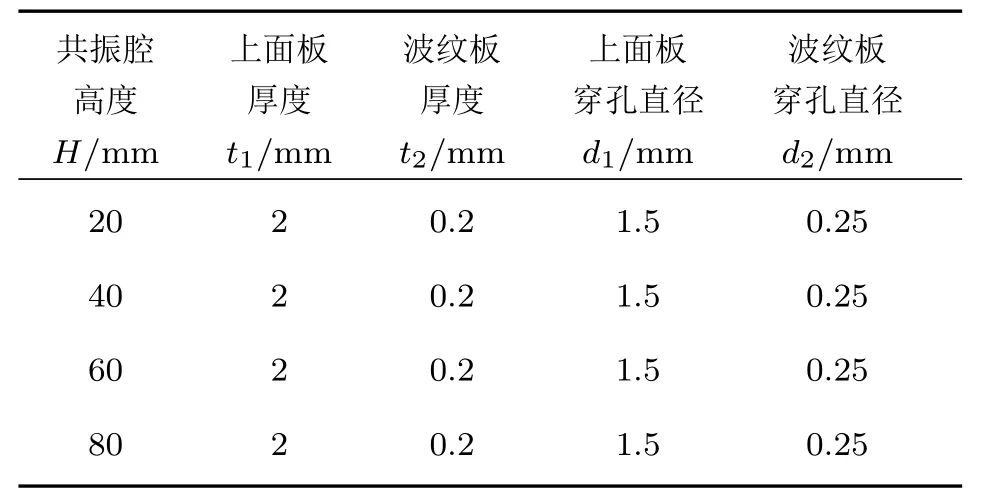

尺度参数对微穿孔蜂窝-波纹复合结构的吸声性能有决定性影响.首先讨论结构高度H的影响,其中周期性胞元的上面板厚度t1、波纹板厚度t2以及上面板微穿孔直径d1和波纹板微穿孔直径d2保持不变,仅改变超材料高度H,对应的具体参数值如表1所列.

针对表1中列出的四种周期性超材料胞元(H=20,40,60,80 mm),在0—1500 Hz频段内进行数值模拟和理论计算得到的吸声性能曲线如图10所示.需要说明的是,理论建模时,采用等效并联电路方法计算周期性胞元的表面声阻抗,忽略了相邻蜂窝胞微穿孔的耦合作用.图10的数值模拟结果与理论计算结果符合程度较好,从而验证了理论建模中采用等效并联电路方法的正确性,同时说明在吸声过程中相邻蜂窝胞微穿孔之间基本不存在耦合作用.

表1 不同类型周期性胞元的结构参数表Table 1 .Structural parameters of dif f erent types of periodic cell.

在0—1500 Hz入射声波频率下,总体吸声效果随着结构高度的增加显著提升,其中高度为60 mm和80 mm的超材料,在第一个吸声峰值处的吸声系数就达到了1(声波被完美吸收).对比图10中的四条曲线发现,随着高度的增加,第一个吸声峰值出现的频率逐渐减小,曲线整体呈现向左移动的趋势.但是,第一个吸声峰值出现后,吸声曲线普遍回落,因为在这个阶段声波频率和能引起共振腔共振的频率相差越来越远,微穿孔内空气柱的振荡不再剧烈,吸声效果下降,但并非大幅下降,因为结构内部蜂窝胞的多样性使得声频率远离其中一个蜂窝胞的共振频率后,会逐渐接近下一个蜂窝胞的共振频率,这导致复合结构的超材料对于吸声曲线的下降有一定的抑制效应.如图10中高度为60 mm和80 mm的超材料,在第一个吸声峰值之后,吸声曲线最多下降至0.5左右就开始逐渐上升,并很快达到下一个吸声峰值处.

综合来看,微穿孔蜂窝-波纹复合结构的高度越高,其低频吸声性能越好.一般而言,实际应用时希望在较薄的尺度限制下尽量实现低频段的高效宽频吸声.因此,在实际应用中,对微穿孔蜂窝-波纹复合结构的关键尺度参数,如上面板厚度、波纹板厚度、两个微穿孔孔径等进行优化设计,可在限制总高度(体积)的条件下获得最佳的吸声效果.

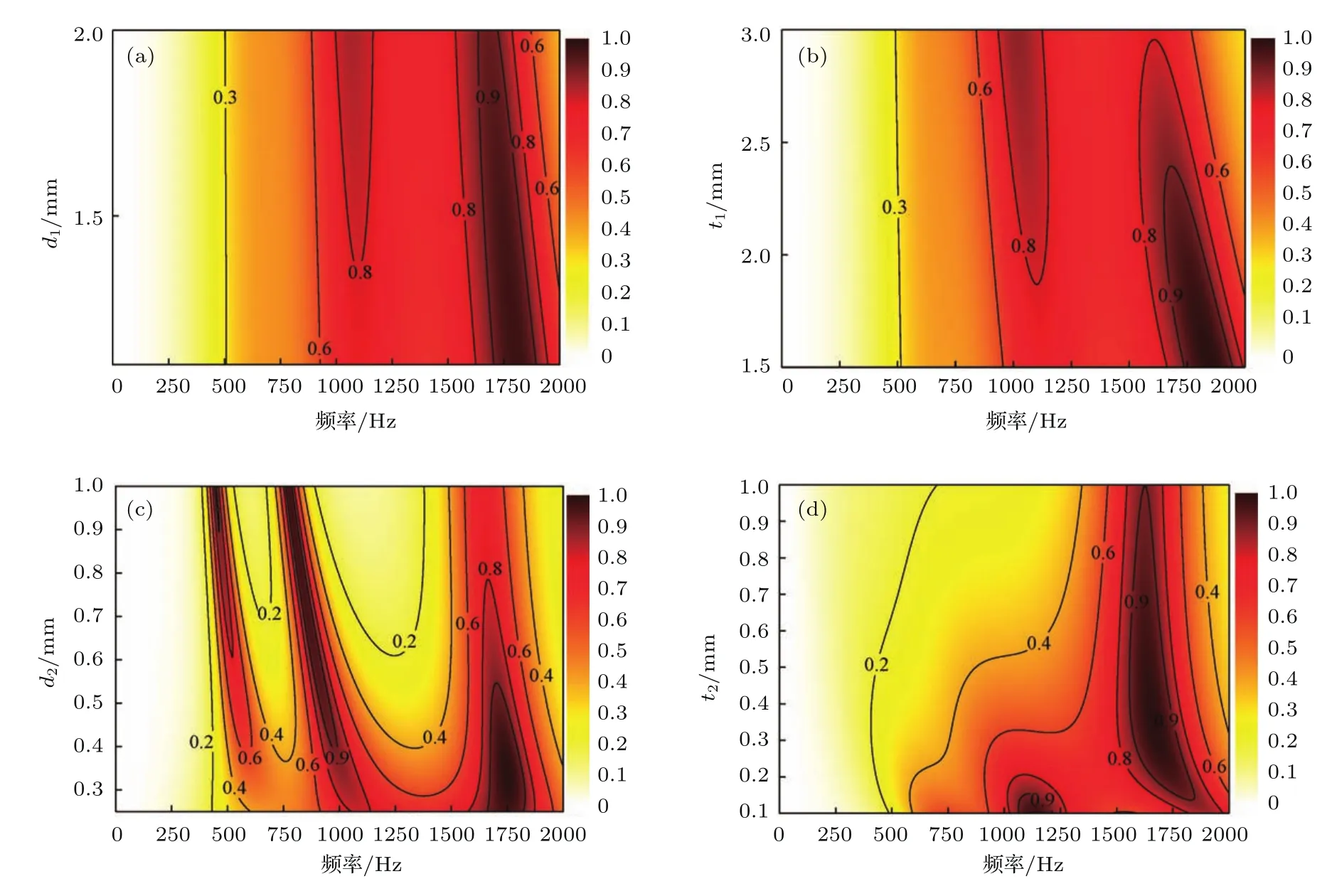

通过前文对能量耗散行为的分析,穿孔处的黏性耗散对微穿孔蜂窝-波纹复合结构的吸声性能产生了显著影响,故有必要研究穿孔的关键尺度参数(包括孔径和板厚)对吸声性能的影响规律.图11给出了吸声系数随声波频率和穿孔尺度参数变化的等高线图,其中图11(a)和图11(c)展示上面板和波纹板穿孔孔径的影响规律,图11(b)和图11(d)则展示上面板和波纹板板厚的影响规律.

如图11(a)所示,上面板穿孔孔径逐渐增大时,第一个吸声峰值也逐渐增大,第二个吸声峰值有减小趋势且向低频移动,但整体变化幅度不大.图11(b)中,随着上面板厚度的增加,第一个吸声峰值略微变大,第二个吸声峰值明显变小.总体而言,上面板板厚和穿孔孔径对吸声效果的影响并不明显,吸声曲线的趋势变化不大.

图10 不同高度下微穿孔蜂窝-波纹复合结构的吸声系数对比图Fig.10 . Sound absorption coefficient of microperforated sandwich structure with honeycombcorrugation hybrid core for selected values of total height.

图11 微穿孔蜂窝-波纹复合超材料吸声系数随波纹板穿孔孔径及波纹板厚度变化的等高线图 (a)上面板穿孔孔径影响;(b)上面板厚度影响;(c)波纹板穿孔孔径影响;(d)波纹板厚度影响Fig.11 .Contour map of sound absorption coefficient for micro-perforated sandwich structure with honeycombcorrugation hybrid core:(a)Inf l uence of upper facesheet perforation diameter d1;(b)inf l uence of upper facesheet thickness t1;(c)inf l uence of corrugation perforation diameter d2;(d)inf l uence of corrugated plate thickness t2.

图11(c)中,随着波纹板穿孔孔径的逐渐增加,第一个吸声峰值出现的频率逐渐降低,整体吸声曲线向低频段移动,但移动幅度相对于共振腔高度改变时较小,且吸声峰值的间隔变小.结合前文关于结构吸声峰值频率的分析,由(14)式和(17)式可知,当波纹板穿孔孔径增加时,在等效的两自由度振动系统中,等效质量m2增加,对应的系统固有频率减小,吸声峰值向低频移动,即吸声曲线有向低频移动的趋势.图11(d)中,随着波纹板厚的增加,吸声效果基本上没有得到改善,整体虽变化不大,但处于降低趋势,且板厚较厚时,吸声峰频带相对较窄.总体而言,穿孔孔径对吸声系数的影响更为明显,波纹板的厚度相对较薄为好.如果实际应用中对超材料的力学承载还有要求,则波纹板在一定厚度范围内不显著影响吸声系数的特点,反而有利于综合吸声降噪与力学承载的多功能优化设计.

4 结 论

本文提出了一种具有优异力学承载性能与优良吸声降噪功能的微穿孔蜂窝-波纹复合声学超材料,在低频段具有高效的宽频降噪能力.基于经典微穿孔板理论,建立了微穿孔蜂窝-波纹复合超材料的吸声理论模型,并发展了考虑黏热能量耗散效应的有限元数值模型.应用理论模型和数值模型,计算了超材料的吸声系数随频率的变化.研究发现,所提出超材料在低频范围的较宽频带上表现出了优于现有结构的吸声性能.对其声阻抗的研究表明,该新型超材料在引入波纹板穿孔条件后,能够极大地改善与空气的声阻抗匹配情况,使其在宽频带上尤其是低频情况下有着更加优异的吸声效果.针对结构尺度参数的影响开展系统研究,发现复合结构上面板的厚度和微穿孔的孔径对吸声效果影响不大,波纹板上的穿孔孔径增加使吸声曲线有较为明显的向低频移动的趋势,而波纹板的厚度对吸声性能影响相对较小,有利于开展综合吸声降噪和力学承载的综合性能优化设计.