优化过程知识引导的斗杆结构智能遗传寻优方法

2018-12-13张洋梅沈振辉花海燕

张洋梅,沈振辉,花海燕

(1.福建江夏学院 工程学院,福建 福州 350108;2.福建工程学院 机械与汽车工程学院,福建 福州 350108)

随着资源与能源的日益稀缺,最大限度的实现节能省材是结构优化设计的根本任务。为实现快速优质的结构智能优化设计,若直接利用传统的数值算法已无法满足结构智能优化数值寻优的要求。现有的结构智能优化数值寻优方法大多是纯数值寻优算法与分析软件相结合[1,2],或是将2种不同数值算法相结合[3-5],或是利用静态知识模型引导数值寻优过程[6,7]。例如,文献[1]针对某机械的悬臂结构的优化设计问题,建立了单目标非线性优化设计数学模型,采用遗传算法与Matlab软件相结合进行优化计算;文献[2]以弧形闸门结构为研究对象,将改进遗传算法、Visual Basic编程语言、和有限元软件ANSYS二次开发技术相结合,利用Visual Basic建立弧形闸门结构优化系统,以实自动调用ANSYS进行弧形闸门参数化建模,并对弧形闸门进行结构截面优化和结构尺寸优化;文献[5]针对复杂结构优化问题,提出了HS(协调搜索)和FA(萤火虫算法)两种算法,并证实了这两种搜索算法可在较短的时间内完成全局寻优;文献[6][7]提出了基于知识的遗传算法,利用设计领域知识指导结构遗传寻优过程。这些不同的解决方法均是探讨数值算法的改进或是把静态系统知识与数值优化算法相结合,一定程度上提高了优化速率并改善了优化结果,但均未能提取和利用优化过程中产生的群体目标知识及约束知识指导结构优化,致使在求解高维多约束复杂结构优化问题时,无法最大限度地减少每一代优化群体结构全局寻优时间的问题,易陷入局部最优解。为此,有必要研究优化过程知识引导的结构智能数值寻优方法,通过提取和利用优化过程知识指导结构数值寻优过程。以挖掘机斗杆结构为例,构建基于优化过程知识的斗杆结构智能遗传寻优方法,实现充分提取和利用优化过程知识指导结构遗传寻优过程。

1 斗杆结构智能遗传寻优算法

为有效提高斗杆结构遗传算法的全局寻优效率,并最大限度地减少每一代优化群体的约束处理时间和结构全局寻优时间的问题,建立优化过程知识引导的群体选择算子、个体综合状态判断算子、优化过程知识引导的群体交叉算子和优化过程知识引导的群体变异算子,以构建基于优化过程知识的斗杆结构智能遗传寻优算法。

1.1 优化过程知识引导的群体选择算子

要实现斗杆各板件总体积最小化,需充分发挥结构材料潜能,为此,根据各板件总体积大小与材料强度特征发挥程度建立个体适应度值计算公式。以中型挖掘机耳板分离式斗杆结构为例,建立个体适应度值计算公式,如(公式 1)所示,其取值范围为(0,1),结构各板件总体积的数量级为107mm3,结构最大应力值的数量级为102Mpa。

式中:1)Pfi表示第i个个体的适应度值;

2)Vi表示第i个个体的各板件总体积大小;

3)ESi表示第i个个体在综合多工况下各应力特征截面之间的应力差;

4)K表示工况个数,C表示斗杆结构应力特征截面个数,Stresskc表示个体i的应力特征截面c在工况k下的最大应力值,MStressk表示个体i在工况k下的最大应力值。

挖掘机斗杆结构数值寻优区间为高维复杂空间,在斗杆结构全局寻优阶段,若优秀个体选择不当,极有可能把某些存在候选最优解的搜索区域过早排除,致使遗失部分最优解或陷入局部最优。为了能够尽可能保存个体的多样性,群体选择算子的选择策略为根据计算后所得的个体适应度值大小,将优化群体分为优秀可行个体、可行个体、优秀不可行个体和不可行个体,并将优秀可行个体作为优秀个体直接遗传到下一代,把可行个体和不可行个体作为父代配对交叉个体,而优秀不可行个体则作为父代变异个体,以得到斗杆结构遗传寻优的下一代优化群体。

1.2 个体综合状态判断算子

为实现父代个体的综合状态判断,有必要建立个体综合状态判断算子。通过识别个体各应力特征截面的应力状态,并结合实数编码个体各个基因位的目标灵敏度知识,判断父代个体各个基因位的期望搜索方向及合理调整步长,以有效提高斗杆结构全局寻优效率。应力特征截面的应力状态是指在综合多工况下斗杆结构应力特征截面的最大应力与结构材料许用应力的关系,并以应力状态码进行标识。由斗杆结构各应力特征截面应力状态码组成的编码串可有效表征个体应力状态,其个体应力状态编码串表示如下:

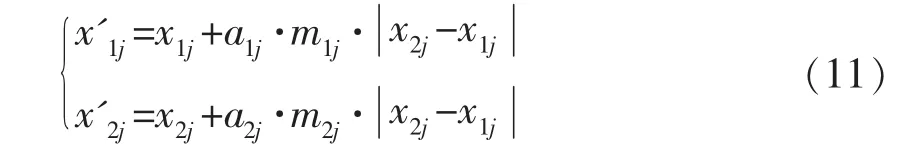

式中:1)SiC表示父代个体i的第c个应力特征截面的应力状态码,其值大小表示该应力特征截面c需被调整的期望大小,正负号则表示应力特征截面c的期望调整方向,c=1,2,LC为应力特征截面编号,C为斗杆结构应力特征截面个数;

2)Stressic表示父代个体i的第c个应力特征截面在综合多工况下的最大应力值;

3)[σ]表示当前斗杆结构材料的许用应力值。

实数编码个体各基因位均为指定的全局优化变量,根据父代个体应力状态编码串Si={Si1,Si2,… ,SiC},可查询父代个体i各个基因位的期望调整方向和调整幅度,得到父代个体i各基因位的操作码mij,则父代个体i基因位操作编码串Mi如下所示:

式中:1)Mi表示父代个体i的基因位操作编码串,i=1,2,LI,I为父代个体的个数;

2)mij表示父代个体i的第j个基因位的操作码,j=1,2,LJ,J为个体的基因位个数;

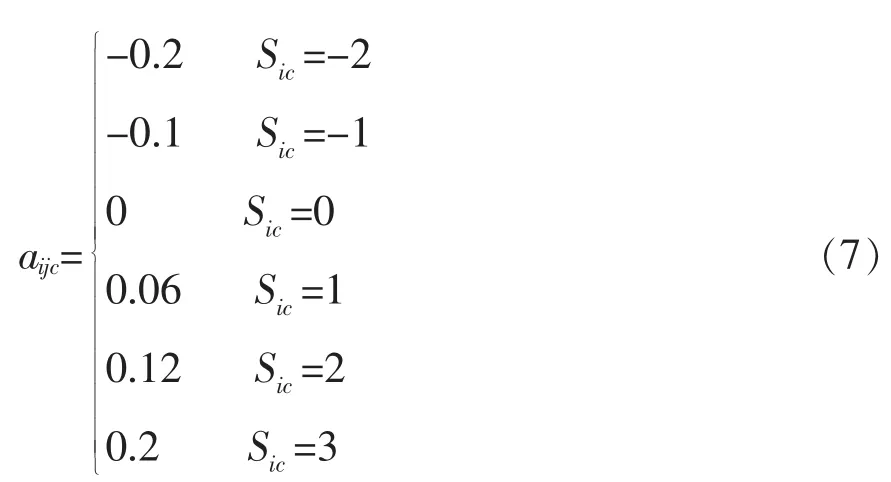

3)aijc表示父代个体i的第j个基因位对应力特征截面c的应力状态码Sic的响应值;

4)rjc表示个体的第j个基因位对应力特征截面c最大应力值的影响程度值;

5)tj表示个体的第j个基因位对影响程度值rjV的响应值。

式中:rjV表示个体的第j个基因位对各板件总体积V的影响程度值。

1.3 优化过程知识引导的群体交叉算子

为了尽可能的提高子代个体优于父代个体的概率,需充分提取父代个体目标知识及约束知识,以用于判别父代交叉配对个体各基因位是否需要进行交叉操作,并确定各基因位的期望搜索方向与合理搜索步长,从而完成两父代配对交叉个体各基因位的交叉操作。两父代配对交叉个体的具体操作如下:

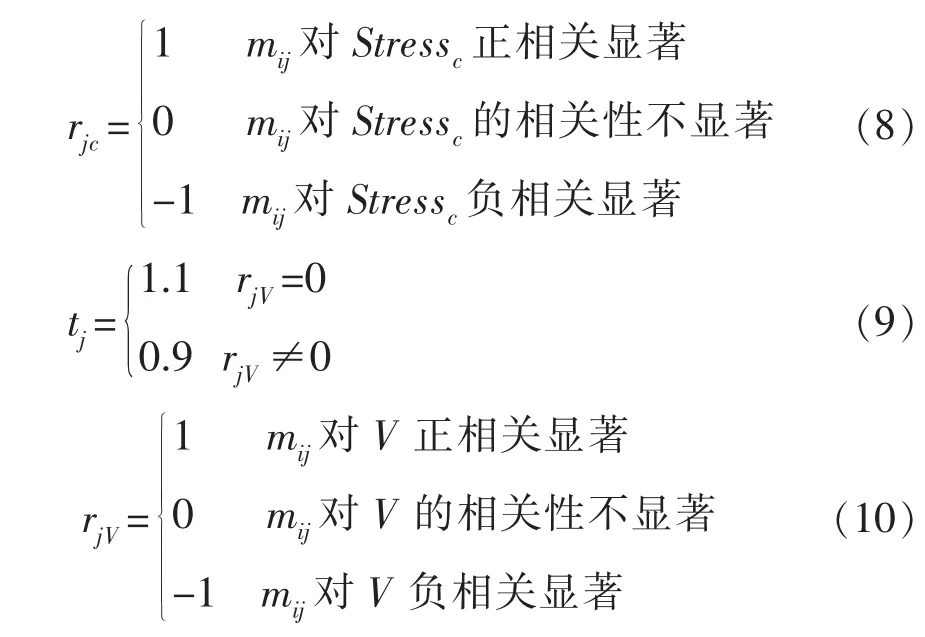

两父代配对交叉个体为:X1={x11,x12,…,x1J}和X2={x21,x22,…,x2J};得到新的子代个体为:X'1={x'11,x'12,… ,x'1J}和X'2={x'21,x'22,… ,x'2J};交叉算子表达式为:

式中:1)m1j为个体1(即为父代配对交叉个体X1)第j个基因位的操作码,m2j为个体2(即为父代配对交叉个体X2)第j个基因位的操作码,其值由(公式6)计算可得;

2 )a1j、a2j为[0,1]之间的均匀分布随机数。

两父代交叉个体X1和X2经交叉算子操作后,得到两个新的子代个体X'1和X'2,而两父代交叉个体X1和X2的第j个基因位的交叉概率,如(公式12)所示:

式中:1)Pcj表示两父代交叉个体X1和X2的第j个基因位的交叉概率;

2)rjc表示个体的第j个基因位对应力特征截面c的应力灵敏度值;

3)pch表示灵敏度值rjc≠0时父代交叉个体第j个基因位的交叉概率;

4)pcl表示灵敏度值rjc=0时父代交叉个体第j个基因位的交叉概率。

1.4 优化过程知识引导的变异算子

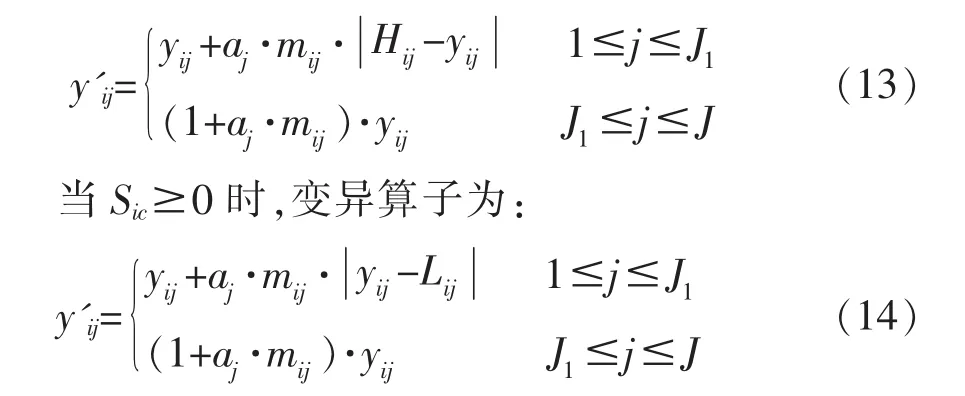

为充分发挥每个个体的特点,需对变异个体的不同基因位进行不同的变异操作。为了避免变异后个体质量变差,本文对几何形状变量基因位和非几何形状变量基因位分别进行不同的变异操作。根据几何形状约束知识,提取父代变异个体i的一级编码串C1[i]知识,以获取父代个体i的几何形状基因位j对应的网格区间矩阵上、下限值Hij和Lij,通过限制父代个体i的几何形状基因位j在区间[Lij,Hij]内进行变异操作,以保证变异操作后得到的子代个体仍满足结构几何形状约束。父代变异个体的具体变异操作如下:

父代变异个体i为:Yi={yi1,yi2,…,yiJ};得到新子代个体i为:Y'i={y'i1,y'i2,… ,y'iJ};其中:i=1,2,… ,Nm,Nm为父代变异个体的个数;J为个体的基因位个数。

当Sic<0时,变异算子为:

在(公式 13)和(公式 14)中:

1)mij为父代变异个体i的第j个基因位的操作码,其值由公式(5-6)计算可得;

2)Hij、Lij为父代变异个体i第j个基因位的几何形状一级码C1i[j]所对应的网格区间的上、下限值,其j=1,2,L,J1,J1为斗杆结构几何形状变量的基因位编号;

3)J为基因位个数,即:斗杆结构全局优化变量个数;

4)aj为[0,1]之间的均匀分布随机数。

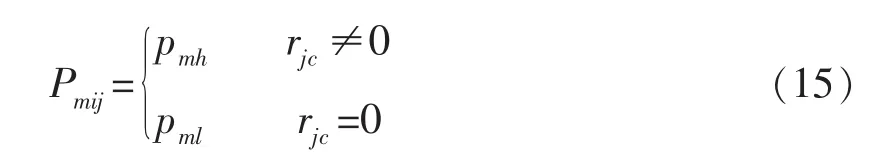

父代变异个体i不同基因位发生变异的概率计算公式如下:

式中:1)Pmij为父代变异个体i的第j个基因位的变异概率,i=1,2,…,Nm,j=1,2,…,J;

2)rjc表示个体第j个基因位对应力特征截面c的最大应力值的影响效果;

3)pmh表示值rjc≠0时,父代变异个体第j个基因位的变异概率;

4)pml表示值rjc=0时,父代变异个体第j个基因位的变异概率。

2 优化过程知识引导的斗杆结构智能遗传寻优过程

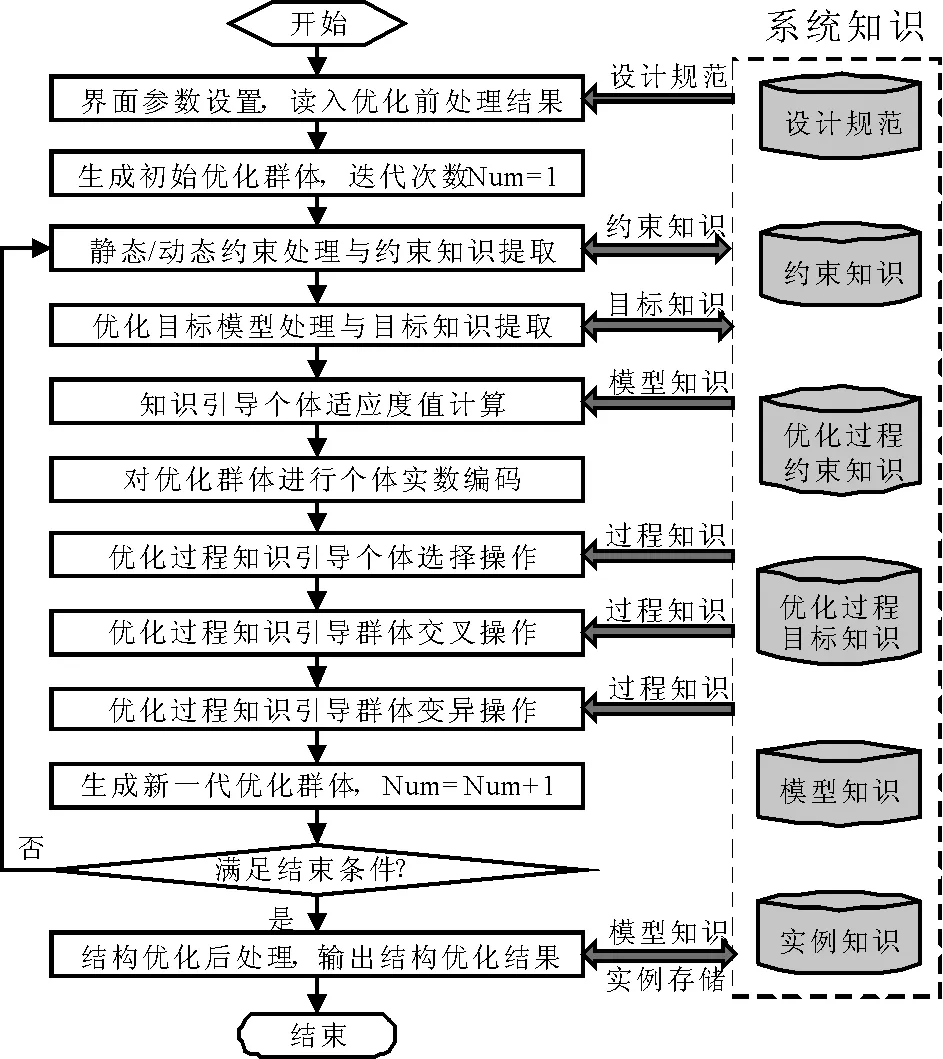

图1 知识引导的斗杆结构遗传寻优过程Figure 1 Genetic optimization process of stick based on optimization knowledge

复杂斗杆结构智能优化设计过程可分为:结构方案设计阶段、结构优化前处理阶段、结构数值寻优阶段和结构优化后处理阶段,利用已构建的个体综合状态判断算子、优化过程知识引导的选择算子、交叉算子和变异算子,以完成优化过程知识引导的斗杆结构智能遗传寻优,其主要流程如图1所示。经选择算子操作确定直接遗传至下一代的优秀个体、交叉个体和变异个体,并利用综合状态判断算子判断交叉个体和变异个体各基因位的期望搜索方向及合理调整步长,以有效提高全局寻优效率。

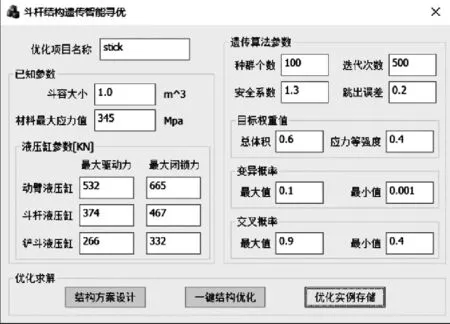

(1)通过结构智能遗传寻优软件界面设置遗传算法主要参数,如图2所示,并导入斗杆结构优化前处理结果。

(2)采用拉丁超立方抽样法对全局优化变量取值区间进行均匀抽样,得到斗杆结构初始优化群体。

(3)对优化群体进行结构约束处理,并提取当前优化群体的静态/动态约束知识,确定各斗杆个体的应力状态值,作为群体优化过程结构应力约束知识存储于优化过程知识库。

(4)计算当前优化群体的目标函数值,提取当前优化群体的目标知识,并存储于优化过程目标知识库。

(5)利用已建立的智能遗传算法适应度计算公式,对当前优化群体进行个体适应度值计算。

(6)对当前优化群体的每个个体进行实数编码。

(7)利用优化过程知识引导的选择算子对当前优化群体进行选择操作,实现优化群体的分类。选取出可直接遗传到下一代的个优秀个体、需进行交叉操作的个配对个体和需进行变异操作的个个体。

(8)利用优化过程知识引导的交叉算子对个父代个体进行配对交叉操作,以得到个新的子代个体。

(9)利用优化过程知识引导的变异算子对个父代个体进行变异操作,以得到个新的子代个体。

(10)得到新一代的优化群体。

(11)对新一代优化群体进行优化结束条件判段,若迭代次数已满或优化群体已满足收敛条件,则转入(12);若迭代次数未满且优化群体不满足收敛条件,则转入(3),进入下一代遗传进化。

(12)进入斗杆结构优化后处理阶段,对最优解进行结构参数圆整处理,并对圆整后的斗杆结构进行局部调优。输出斗杆结构智能优化设计结果,并将此优化实例存储于实例知识库。智能遗传寻优结束。

3 斗杆结构智能遗传寻优软件

以VC++6.0为主开发平台,采用面向对象的编程思想,结合Pro/E软件二次开发语言Pro/Toolkit、ANSYS分析软件宏命令APDL语言和遗传算法,开发了斗杆结构智能遗传寻优模块,如图2所示。通过此软件界面输入已知参数和遗传算法参数;然后,点击“结构方案设计”、“一键结构优化”和“优化实例存储”控件,便可完成结构智能遗传寻优并将优化结果存储于实例知识库。

图2 挖掘机斗杆结构智能遗传寻优模块界面Figure 2 The software module of intelligent genetic optimization of excavator stick

4 斗杆结构智能遗传寻优方法实例应用

4.1 斗杆结构优化已知条件

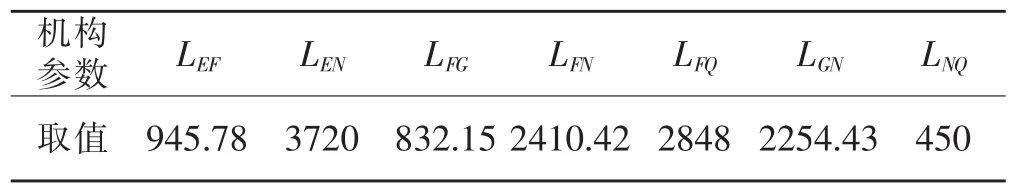

以中小型反铲挖掘机(标准斗容量)斗杆结构为例,已知条件有液压系统驱动参数(取值如图2所示)和斗杆机构参数(各铰孔之间的距离)取值如表1所示。斗杆结构在不同工况下的受力情况不同,本文,以GB9141-88中规定的4种典型挖掘工况作为斗杆结构智能优化设计的主要计算工况。

表1 应用实例已知斗杆机构参数值 单位:Table 1 The value of mechanism parameters in testing case[mm]

4.2 斗杆结构优化目标

要实现斗杆结构各板件总体积最小化,应在满足设计强度要求的前提下,充分发挥结构材料强度性能,本文以综合4种典型挖掘工况下斗杆结构最大应力值与斗杆结构各应力特征截面最大应力值之间的差值来表征斗杆结构应力分布状况。因此,综合多工况的斗杆结构智能优化模型可表示为:

式中:1)V(X)为斗杆各板件总体积的表达式;

2)fn(X)为综合4种典型工况下斗杆结构的最大应力值与斗杆结构各应力特征截面最大应力值之差;

3)Mmax=max{M1(X),M2(X),… ,MN(X),}为综合 4种典型工况下的斗杆结构最大应力值;

4)Mn(X)为斗杆结构第n个应力特征截面在综合4种典型工况下的的最大应力值,n=1,2,…,N,N为斗杆结构应力特征截面的个数。

4.3 优化过程知识引导的斗杆结构遗传寻优过程

斗杆结构智能优化设计包括:结构方案设计阶段和结构遗传寻优阶段。

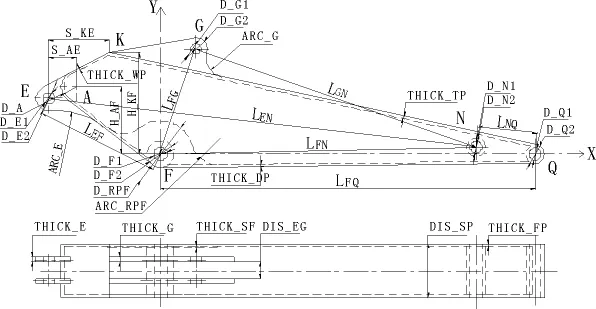

在斗杆结构方案设计阶段,根据已知条件,利用设计规范知识引导斗杆结构方案设计,完成斗杆结构方案设计,确定当前待优化斗杆结构方案为耳板分离式斗杆,结构图如图3所示。

图3 挖掘机斗杆结构图Figure 3 Structure diagram of excavator stick

结构遗传寻优阶段,在斗杆结构智能遗传寻优模块界面 (如图2所示),输入已知参数和遗传算法参数;点击“结构方案设计”控件,导入斗杆结构参数体系;点击 “一键结构优化”控件,完成斗杆结构智能遗传寻优过程,得到最优斗杆结构;点击 “优化实例存储”控件,将优化结果存储于实例知识库。为满足结构加工工艺要求,对结构参数值进行圆整,并对圆整后的斗杆结构进行局部调优,以得到满足斗杆结构加工工艺要求与斗杆结构强度要求的最优斗杆结构。该最优斗杆结构在4种典型挖掘工况下的应力云图,如图4所示,该最优斗杆结构的样本名称为“”。

图4 优化后处理所得最优斗杆结构的应力云图Figure 4 Stress nephogram of the best-optimized stick structure by optimized post-processing

图4为4种典型挖掘工况下最优斗杆结构的应力云图,其结构最大应力发生在挖掘工况三,其值为,小于许用应力,满足斗杆结构强度约束条件。此最优斗杆结构的各板件总体积大小、总优化时间、综合多况结构应力最大值与最小值、结构前3阶固有频率值,如表2所示。

表2 优化后处理所得最优斗杆结构数据Table 2 The data of best-optimized stick by optimized post-processing

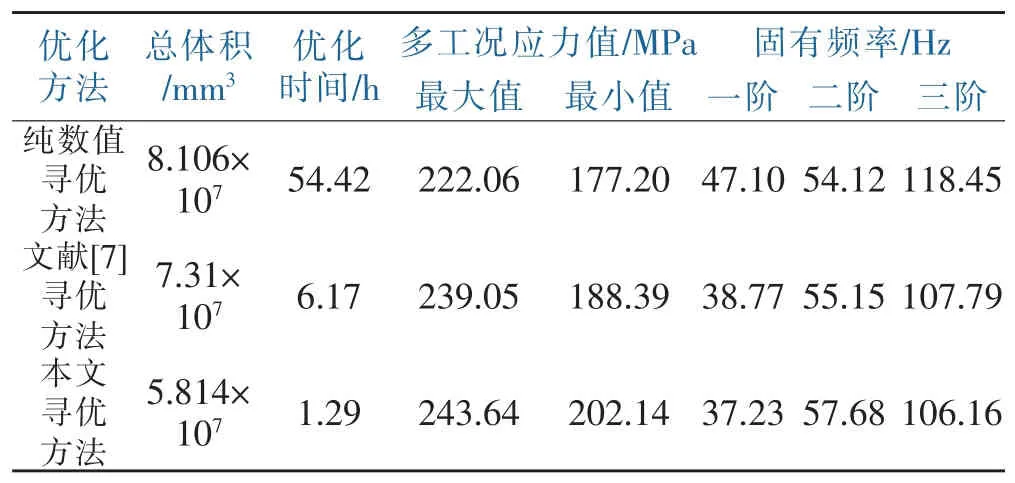

4.4 斗杆结构智能优化设计结果对比分析

为证实优化过程知识引导的斗杆结构遗传寻优方法的有效性,从数值寻优方法和知识库构建方面,说明本文遗传寻优方法与纯数值遗传寻优方法、静态知识引导的遗传寻优方法(文献[7])的区别,如表3所示。对比这三种不同方法所得最优斗杆结构部分主要板件体积大小,如表4所示,对比这三种方法所得最优斗杆结构数据,如表5所示。

表3 三种不同优化方法的主要区别Table3 Themain differenceof threedifferentoptimization methods

表4 对比不同遗传寻优方法所得最优斗杆的部分结构参数Table 4 Compare the part structural parameters of best-optimized stick by different genetic optimization methods[mm]

由表4可知,优化过程知识引导遗传寻优方法应用实例最优斗杆结构上盖板、下盖板、弯板、侧板、斗杆液压缸耳板的体积均有大幅度降低,其耗材量与文献[7]最优斗杆结构的对应板件耗材量相比,降低了15.2% 、21.7% 、34.2% 、22.7% 、24.1%;但铲斗液压缸耳板、铰孔F加强板的体积,与文献[7]最优斗杆结构相比,分别增大了、。铲斗液压缸耳板与铰孔F的加强板仅是斗杆局部结构,其耗材量在斗杆结构整体耗材量中所占比例甚小。因此,在结构优化过程中,通过合理增大个别斗杆局部结构体积的方式,实现斗杆主要板件结构体积最大限度的减小,是可取的。

表5 三种不同优化方法所得的最优斗杆结构数据Table 5 The data comparison of best-optimized stick by three different optimization methods

由表5所示数据可知,优化过程知识引导遗传寻优方法应用实例所得最优斗杆结构各板件总体积为、耗时为;与纯数值寻优方法最优斗杆结构总体积、耗时相比,总体积减小了、效率提高了;与文献[7]寻优方法最优斗杆结构总体积、耗时相比,总体积减小了、效率提高了。材料许用应力为,三种寻优所得最优斗杆结构均满足结构应力约束要求,前3阶固有频率均大于,均可有效避免斗杆结构发生共振,故优化过程知识引导遗传寻优方法是可取的。

5 小结

将群体优化过程知识与遗传寻优算法进行了充分结合,构建了优化过程知识引导的斗杆结构遗传寻优方法,开发设计了斗杆结构智能遗传寻优功能需求模块,实现了优化过程知识引导的斗杆结构遗传寻优,提高了结构优化求解的自动化程度及智能化水平。以斗容的中型挖掘机耳板分离式斗杆结构优化设计为例,结果表明:与静态知识引导的遗传寻优方法相比,斗杆结构优化效率提高了79.1%,结构耗材量减少了20.5%,结构耗材量的减少,主要体现在斗杆结构上盖板、下盖板、弯板及左右侧板等主要板件结构体积的减小,证实了优化过程知识引导的斗杆结构遗传寻优方法可显著降低结构耗材量,提高结构优化效率,体现了优化过程知识引导的斗杆结构遗传寻优方法的可行性和有效性。