CRTSⅡ型板式无砟轨道支承层斜裂伤损修复方法

2018-12-06黄传岳

黄传岳

(中国铁路上海局集团有限公司,上海 200071)

路基段CRTSⅡ型板式无砟轨道由钢轨、扣件、轨道板、CA砂浆、支承层等组成[1],其中支承层是关键结构层之一,起到支撑和传递荷载的作用[2]。运营维护过程中发现,受温度等因素影响,部分地点支承层存在30°~45°斜裂伤损,导致轨面几何尺寸发生变化,影响线路的平顺性[3],对行车安全造成隐患。

1 支承层斜裂伤损特征与原因分析

1.1 伤损特征

对多个病害处所进行调研,发现CRTSⅡ型板式无砟轨道支承层斜裂伤损存在3个共性特征:①支承层伤损裂纹呈30°~45°斜向上发展,长约2 m;②层间离缝明显,表现在CA砂浆调整层与轨道板间、CA砂浆调整层与支承层间;③轨道几何尺寸超限明显,尤其是高低不平顺,最大达5~7 mm/10 m。

1.2 原因分析

支承层斜裂伤损产生的原因较为复杂,往往是多因素综合作用的结果。支承层斜裂伤损均发生在夏季高温天气,现场观测发现支承层斜裂伤损处错动痕迹明显,由此可见夏季升温膨胀是伤损发生的决定性因素。除此之外,支承层与基础界面承受剪力也可能导致支承层斜裂伤损[4]。另外,支承层混凝土设计为连续浇筑C15素混凝土,但现场混凝土实测强度提高明显,在高温季节时内部温度力增大[5-6];浇筑过程中素混凝土质量不均匀,局部存在粗骨料堆积或存在斜浇筑面[7],均有可能导致支承层受压产生斜裂伤损。

2 支承层伤损修复施工流程

2.1 整治思路及施工流程

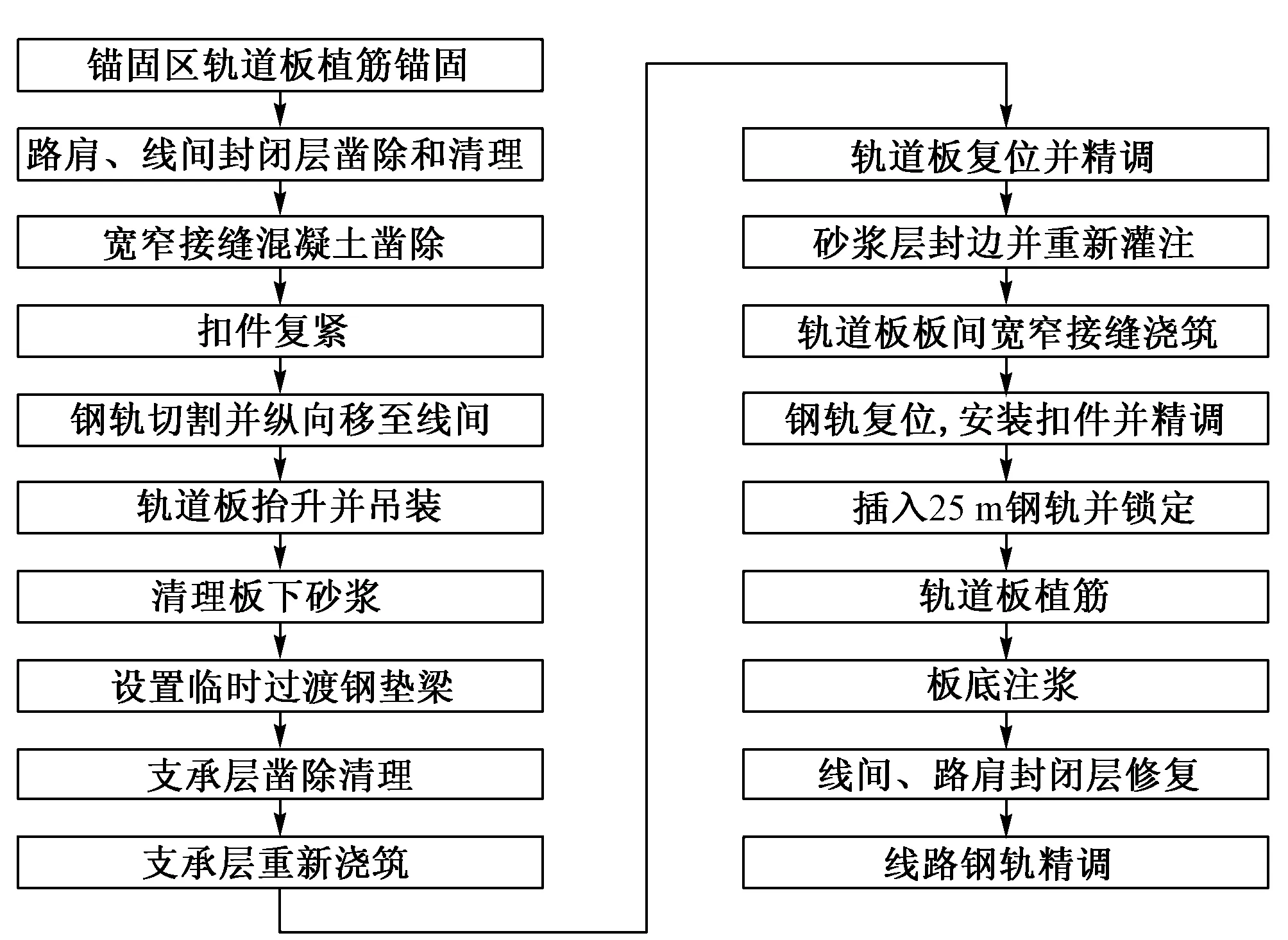

为了不影响正常运营,采用设置临时钢垫梁过渡的支承层修复方案,主要步骤为:切割钢轨,吊装移除轨道板,设置临时过渡钢垫梁,凿除伤损部位支承层并重新灌注混凝土,轨道板复位精调,灌注砂浆,插入短轨并焊接,钢轨精调并恢复线路。施工流程如图1所示。

图1 施工流程

2.2 施工关键工序

施工中以不中断行车、确保行车安全为原则,其中轨道板植筋锚固、安装扣压装置、架设钢垫梁等为影响行车安全的关键工序。

2.2.1 轨道板植筋

轨道板在极端高温下,纵向上集聚了纵向温度力FT。为了确保轨道板接缝打开过程中,相邻轨道板纵向不发生错动,需对施工影响范围内轨道板进行植筋锚固。轨道板温度与锁定温度之差为温度变化值ΔT。ΔT每升温1 ℃,FT增加165 kN;轨道板实测昼夜温差一般不大于20 ℃,为确保安全,假设ΔT=25 ℃,则FT=4 125 kN。植筋群锚承载力应不小于 4 125 kN。

图2为轨道板植筋锚固示意。通过单根剪力销承载力试验可知,单根剪力销平均抗剪承载力为115 kN。据此确定两端锚固区(1#~3#,6#~8#)植筋数量各为36根;支承层伤损修复完成后,为确保揭开时轨道板稳定性,按10根分布加强锚固连接(4#~5#)。

图2 轨道板植筋锚固示意

施工顺序为:先对两侧锚固区各3块轨道板植筋,即1#~3#和6#~8#轨道板各植筋12根,然后对4#~5#轨道板各植筋10根,共计92根。

为避免轨道板受力钢筋破坏,需明确植筋具体位置。轨道板植筋位置如图3所示。

图3 轨道板植筋位置(单位:mm)

2.2.2 安装扣压装置

宽接缝混凝土凿除并拆除张拉锁件后,为保证轨道板的稳定及防止后续灌注砂浆时轨道板上浮及横向偏移,需在轨道板两侧安装扣压装置。

图4 扣压装置

研发的扣压装置由锚杆、L形钢架及翼形螺母组成,如图4所示。扣压装置对称安装于轨道板两侧,每块板6个。扣压位置距底座侧边缘15 cm。扣压装置安装位置如图5所示。锚杆通过钻孔植筋埋入,锚杆锚固深度为160 mm,植筋胶锚固,砂浆灌注完成并硬化后拆除扣压装置。

图5 扣压装置安装位置

2.2.3 钢垫梁设置

由于高速铁路天窗时间有限,支承层伤损修复工序较多,不能在1个天窗时间内完成,因此方案采用由纵横梁组成的钢垫梁代替已经移出的轨道板,以保障维修期间高速铁路的日常运营。待支承层凿除并重新浇筑且具备承载能力后,再拆除钢垫梁,恢复原有轨道结构。

纵梁采用Q345钢,工字形截面,梁长5.0 m,高250 mm,腹板厚16 mm,翼缘板宽400 mm,厚20 mm。钢纵梁腹板处每隔0.5 m设置1道加劲板,在支点处对加劲板进行加密,加劲板与钢纵梁采用满焊连接。钢纵梁间每隔0.5 m采用槽形钢横向连接,纵梁与横梁通过加劲板和高强螺栓连接。2片纵梁分别位于2条钢轨正下方,轨道每间隔50 cm设置1道钢轨扣件,将钢轨与纵梁进行锁定。钢轨与纵梁间设置绝缘垫块。纵梁两端支撑在板式橡胶支座上,横向设置角钢限位装置,限制纵梁横移。图6为钢垫梁平面设计图,图7为钢垫梁横断面布置。

图6 钢垫梁平面设计图(单位:mm)

图7 钢垫梁横断面布置(单位:mm)

2.2.4 轨道板吊装

轨道板的吊装与复位是制约施工进度的关键因素。采用千斤顶抬升3#,4#轨道板,实现轨道板与砂浆层剥离,再将轨道板抬升至一定高度后放置板底支撑方木,然后通过轨道吊将轨道板吊装至轨道车上运走。

3 新材料的应用

3.1 充填层快硬聚合物水泥砂浆

采用研发的PMC-Ⅱ型聚合物水泥砂浆替代CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆,具有施工时间可调、强度发展可控等特点,能够满足CRTSⅡ型板式无砟轨道结构快速修复的要求。

3.2 快硬聚合物混凝土

采用研制的聚合物混凝土修补材料,通过聚合物改性、粒度匹配优化、组分设计等技术途径对宽接缝、支承层进行修补。具有施工时间可调、强度发展可控等特点,能够满足天窗时间内修补及天窗时间后列车通行的要求。

3.3 封闭层有机硅嵌缝材料

高速铁路嵌缝材料是由硅酮、多种助剂以及少量无机填料复合而成的高耐候性嵌缝材料。该材料能够承受接缝处温度变形,并能够抵抗腐蚀介质的腐蚀作用,达到气密性、水密性等耐久性防护的目的。

4 结论

1)导致支承层斜裂伤损的主要因素是升温膨胀,加强高温时段纵连式无砟道床的检查是确保线路安全的主要措施之一。

2)采用天窗点内架设过渡钢垫梁,凿除支承层伤损部位并重新浇筑的整治技术方案,经实践验证切实可行。

3)结合快硬早强聚合物材料的研发,完善了CRTSⅡ型板式无砟轨道支承层修复技术与修复方案。

4)该施工技术需要切割钢轨,重新灌注CA砂浆,为保持结构的整体稳定性,建议探索不切割钢轨,在伤损支承层部位架设横向垫梁、浇筑混凝土的施工方法。