金属基复合材料时程热分析

2018-12-05周虹丽

周虹丽

(山西应用科技学院,山西 太原 030000)

1 金属复合材料概述

金属基复合材料由于良好的热学性能,从而被广泛地应用于航空航天、军工、装配和电子封装等领域。由于增强体与基体采用不同材料,各自的热膨胀系数有很大的不同,温度随时间的变化过程会引起热应力的增加,彼此之间出现热应力。热应力的大小以及分布形态对复合材料在其反应过程中的破坏力学行为有着不可忽视的影响。因此,研究其热学性能,对复合材料的应用具有重要意义。

2 数值模拟

2.1 生成随机模型

在Windows系统下,采用Monte Carlo数值模拟方法,先对孔道随机分布的复合材料进行孔径的原位观测并进行统计分析,得到服从Weibull分布的孔径对应的分布函数,然后根据该函数进行随机抽样并确定各个孔径中心的位置,最后通过施加边界条件和各个孔道之间的交叉限制,初步实现了由结构孔道原况到计算模型的映射。这样生成的陶瓷骨架中的孔既不会碰到区域边界,也不会与前面已有的孔道交叉(见表1)。

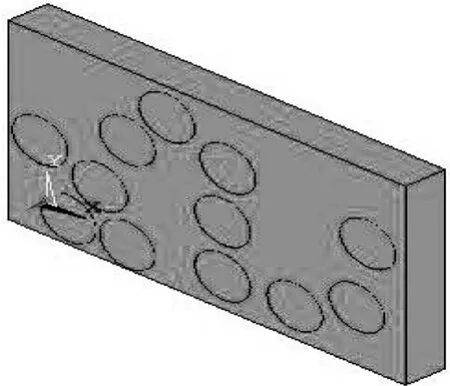

本研究计算采用的三维模型为100 mm×60 mm×10 mm长方体。程序生成的放大后的有限元模型如图1所示。孔道内充满了Nb-Al合金。

表1 材料参数

2.2 热膨胀分析

分析孔道的体积百分数、粒径尺寸,以及孔道分布状态对复合材料热膨胀变形的影响。采用图1所示的各种形态的模型进行有限元分析。验算条件为:固定模型的一边,温度从25 ℃ 逐渐提升到75 ℃,计算模型另一边的伸长平均值。与没有增强基的情况对比,从而分析相应的热膨胀规律

2.3 瞬态热分析

将随机分布孔道的模型与无增强体模型进行比较,研究其再瞬态热传导进程的作用。

初始条件:t=0时刻材料内部有均匀的初始温度25 ℃;约束条件:模型的底面固定;加载条件:模型的顶面施加如图2所示的热循环载荷。

图1 模型局部放大图(r=7e-3mm)

图2 周期性热力载荷

3 结果及讨论

3.1 热膨胀分析结果及讨论

3.1.1 孔径体积分数对热膨胀系数的影响

取粒径为0.007 mm和0.008 mm的模型,计算体积分数10 %,20 %,30 % 3种有限元模型。经过分析道热膨胀系数随着孔道体积百分数的增大而增大。其原因复合材料中两相组分的热膨胀性能不同,增强基的热膨胀系数大于基体的热膨胀系数。

3.1.2 孔径大小对热膨胀系数的影响

对于体积分数的30%的模型,颗粒半径分别为0.007 mm和0.008 mm时,热膨胀系数分别为11.5e-6k-1和11e-6k-1。研究其他百分数的有限元模型得到同样的结果,热膨胀系数随孔径的变大只有微小的减弱。

3.2 瞬态热分析结果及讨论

图3给出了孔道体积分数为20%及纯基体的瞬态温度云分布图。可以看出,随机分布状态几乎不会影响传导速度,有孔道分布的热传导速度要快些。

图3 t=3 ms的温度场分布云图

图4给出了应力云图,可以看出,纯基体模型内部热应力分布较均匀,有随机分布的两种材料的交界处应力集中增大的情况。可以发现,随着温度的提升,热应力和热变形有加大的趋势。

4 结语

对具有连通孔道的复合材料建立了三维随机模型,分析了颗粒体积分数、大小及分布形态对复合材料热膨胀性能的影响,分析了含随机分布孔道模型的瞬态热传导与热应力情况,并与不含孔道模型进行了比较。

(1)孔道的随机分布形态对复合材料的热膨胀系数影响很小。(2)对于孔道体积分数固定的情况,颗粒尺寸越大,复合材料整体的热膨胀系数越小。(3)孔道的随机分布形态对材料热量传导影响不大,但对由此而产生的热应力影响很大。

图4 t=3 ms的应力场分布云图