某单相断路器连杆的断裂原因

2018-11-28,,,,

,, ,,

(1.中航工业天津航空机电有限公司,天津 300308; 2.常州大学机械工程学院,常州213164;3.中国人民解放军空军驻天津军事代表室,天津 300300)

0 引 言

4Cr13钢属于典型的中碳高铬马氏体型耐腐蚀钢,其机械加工性能较好,经过热处理后具有较高的强度、良好的耐磨性、较佳的抛光性和优良的耐腐蚀性能,可广泛用于制造精密机械、化工、石油天然气等领域中在高载荷和腐蚀条件下使用的零件[1-3]。4Cr13钢模具在高低温处理过程中容易发生断裂,这是由于淬火后回火不足使模具存在较大的淬火应力,且淬火马氏体的脆性较大,从而导致模具在其形状尖锐的位置或组织不均匀处开裂[4]。热处理对4Cr13钢零部件性能的影响较大,一旦工艺控制不当,便会使零部件产生敏感性的微裂纹,最终导致零部件的失效[5-6]。

某厂装配车间在调试一批单相断路器时,有多台单相断路器在进行安秒特性试验时不能正常断开,将断路器拆开后发现连杆在其90°弯角处发生了断裂,从而导致单相断路器在过载情况下无法断开。连杆由4Cr13钢制造而成,长度约8 cm,最大宽度约3.6 cm,存在半径0.1 mm的倒角3处,90°弯角1处。按照GB/T 2598-1981,4Cr13钢连杆在加工过程中需经过2道退火工序、2道弯型工序、1道淬火工序、1道回火工序、1道点焊工序、1道化学镀镍工序,加工过程较复杂。其中:第1道退火工序是在连杆弯型前进行的,其工艺为(880±10) ℃保温1~2 h,随炉冷却;第2道退火工序是在点焊工艺后进行的,其工艺为(700±20) ℃保温1~2 h,随炉冷却。在真空炉中(1 020±10) ℃保温25 min,油淬,然后在真空炉中于510~530 ℃回火。为了找到4Cr13钢连杆断裂的原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

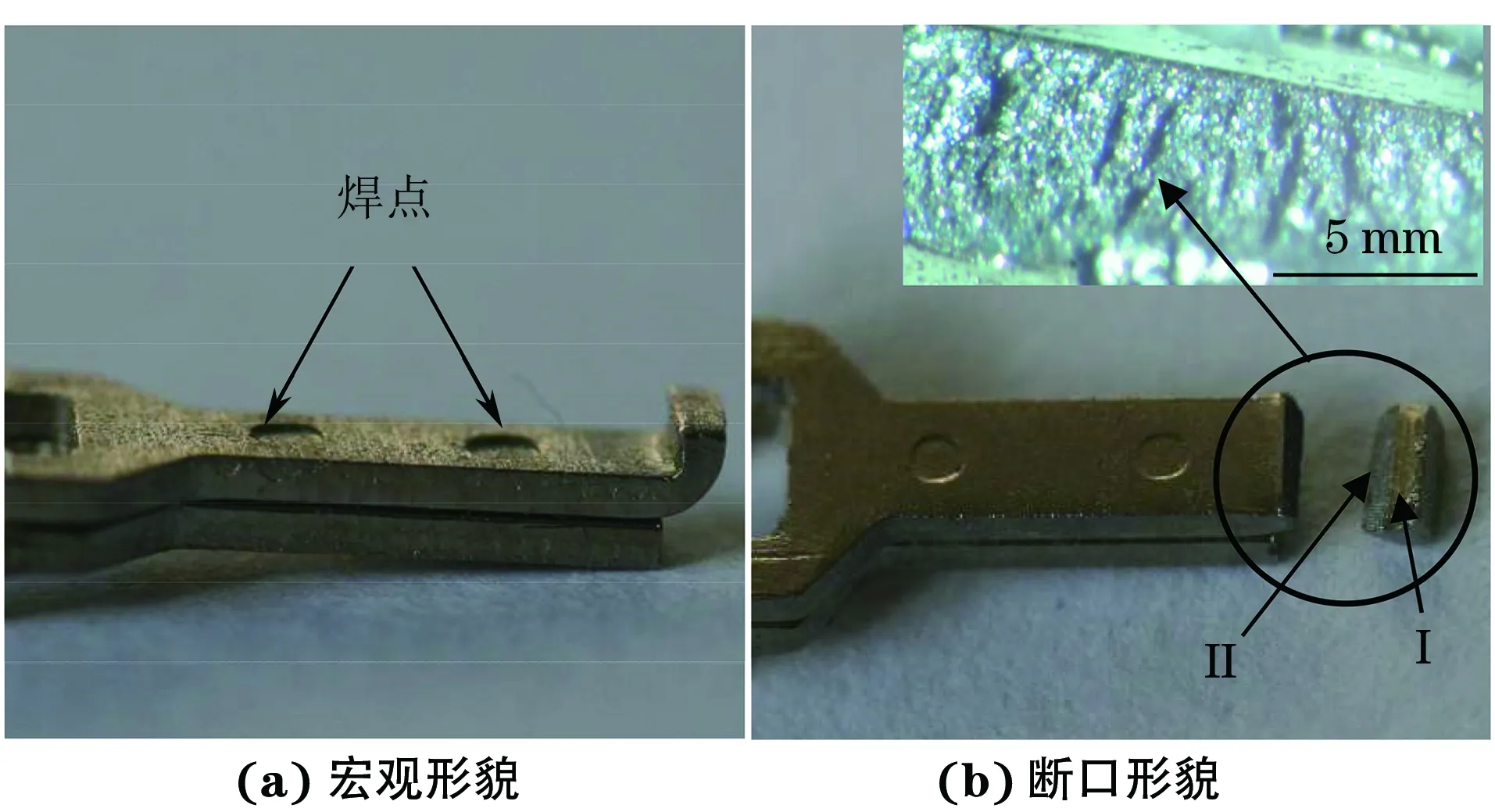

由图1可以看出:连杆表面有2个焊点;断口较为平坦,表面呈银灰色,断口与连杆平面成45°角,将断口放大后发现,断口与应力方向垂直,断口上有较为清晰的人字形放射线,断裂源位于连杆90°弯角内侧(I区),此处半径为0.1 mm。在工作过程中,连杆仅受到脱扣时按钮弹簧的弹力,其主要受力部位为90°弯角与脱扣板平面处;在对该处进行弯型时采用近似直角模具,弯型后需进行第二次弯型校正,因此极易在此处产生应力集中。

图1 连杆的宏观形貌及断口形貌Fig.1 Macroscopic morphology (a) and fracture morphology (b) of link

1.2 断口微观形貌与显微组织

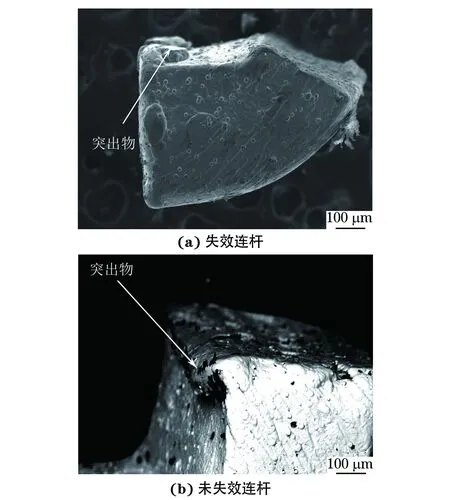

图2 失效连杆断裂处和未失效连杆相同位置处的SEM形貌Fig.2 SEM images of fracture location of failure link (a) and the same location of non-failure link (b)

采用JEOL 5410型扫描电子显微镜(SEM)对失效连杆的断裂处形貌和未失效连杆相同位置处的形貌进行观察。由图2可以看出,失效连杆90°弯角内侧(I区)存在高约60 μm的不规则突出物,突出物顶端较平坦;未失效连杆在此部位也存在突出物。该突出物是对连杆进行90°弯型后在打磨端头的过程中所产生的毛刺。突出物所在平面是连杆与脱扣板相互作用的平面,而且连杆与脱扣板是紧密配合的,突出物的存在导致连杆与脱扣板间的作用方式由面作用转变为线作用,使得弯角处的力矩较大,因此连杆易在此处发生断裂。

图3 失效连杆断口不同位置处(如图1所示)的SEM形貌Fig.3 SEM images of different positions (shown in Fig.1) in the failure link fracture: (a) I zone and (b) II zone

采用JEOL 5410型扫描电子显微镜和VH-Z500R型数字光学显微镜观察连杆断口的微观形貌和显微组织。由图3可以看出:断口I区存在明显的解理台阶与韧窝,未发现明显的沿晶断裂面,河流花样短而弯曲,支流少,解理面小,且周围有较多的撕裂棱;断口II区存在撕裂棱与小解理面,没有发现其他冶金缺陷。由此可以推断出,连杆的断裂形式为准解理断裂[7-8]。

由图4可知,失效连杆断口上的晶粒细小,断口无过烧裂纹等缺陷,组织为回火索氏体,与4Cr13不锈钢经油淬和回火后的组织吻合,为正常组织。

图4 失效连杆断口的显微组织Fig.4 Microstructure of the fracture of failure link

1.3 显微硬度

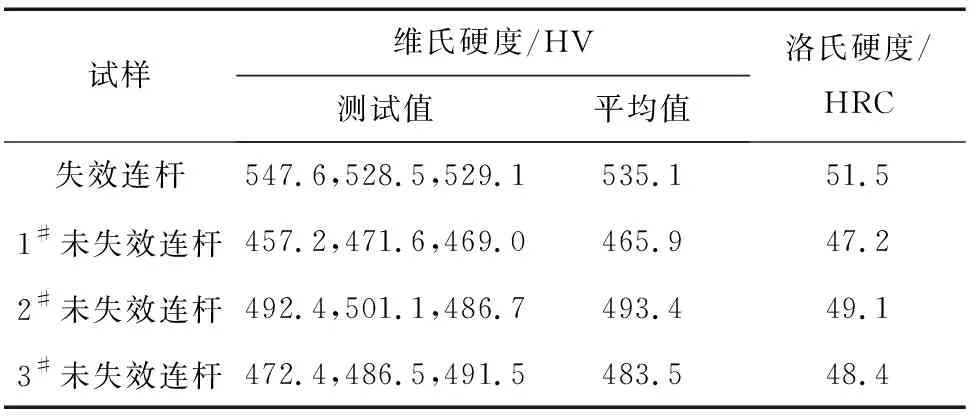

用HVS-1000型维氏硬度计测失效连杆断裂处和同批次的3个未失效连杆相同位置处的硬度,载荷为2.94 N,每个试样上测3个点取平均值。由表1可知:失效连杆的维氏硬度偏高,经换算得到的洛氏硬度超出了该产品所要求的45~50 HRC;未失效连杆的洛氏硬度均在45~50 HRC。硬度过高会造成连杆刚性较强而韧性不足,导致其在过载情况下易发生脆性断裂。

表1 失效连杆和未失效连杆的硬度Table 1 Hardnesses of the failure link and non-failure links

2 断裂原因分析

由上述检验结果可知,4Cr13钢连杆断裂源位于90°弯角内侧,断裂形式为准解理断裂,且失效连杆的硬度偏高,超出了合格产品的要求值。4Cr13钢具有开裂敏感性,在热处理过程中或点焊接过程中容易出现微裂纹[9]。淬火4Cr13钢的抗回火性较好,随回火温度的升高,硬度缓慢下降,但是当回火温度超过450 ℃后,硬度反而升高,从而出现二次硬化现象[10],使4Cr13钢的脆性增加,导致连杆在弯型过程中于90°弯角处易产生应力集中,继而形成微裂纹,并最终导致断裂[5]。另外,连杆结构设计的不合理也是连杆断裂的主要原因之一,断裂处倒角圆弧半径偏小(0.1 mm),使得该处在弯型过程中容易产生应力集中,从而导致连杆在调试过程中因受力而发生断裂。

化学镀镍是连杆加工过程的最后一道工序,在该过程中不可避免地会产生大量的氢气。氢通过吸附和扩散进入4Cr13钢内,会使4Cr13钢出现氢脆现象。但由检验结果可知,4Cr13钢连杆的失效形式为准解理断裂,这与由氢脆所引起的沿晶断裂形貌不一致。因此,化学镀镍工序中产生的氢不是连杆断裂的原因。

经观察发现,有些4Cr13钢连杆在弯型工序后于90°弯角处出现微裂纹,测得这些连杆的硬度均偏高,而弯型工序之前需要对4Cr13钢连杆进行退火处理,退火过程中的加热速率过快导致其硬度偏高。因此,在退火过程中应控制加热速率,使连杆的硬度降低,从而避免连杆在弯型工序中产生局部微裂纹而最终发生断裂。

3 结 论

(1) 4Cr13钢连杆在90°弯角内侧发生脆性过载断裂,断裂形式为准解理断裂。

(2) 4Cr13钢连杆在90°弯角处的硬度偏高,同时倒角圆弧半径偏小,使得连杆在弯型过程中于90°弯角内侧易发生应力集中而形成微裂纹,并最终导致4Cr13钢连杆在调试过程中因受力而发生断裂;合理设计连杆结构,并在弯型工序前控制退火过程中的加热速率,可避免4Cr13钢连杆的断裂。