鞍钢高炉优化操作炉型生产实践

2018-11-28赵东明李建军刘德辉

赵东明 李建军 曾 宇 刘德辉 姜 曦

1.鞍钢高炉概况

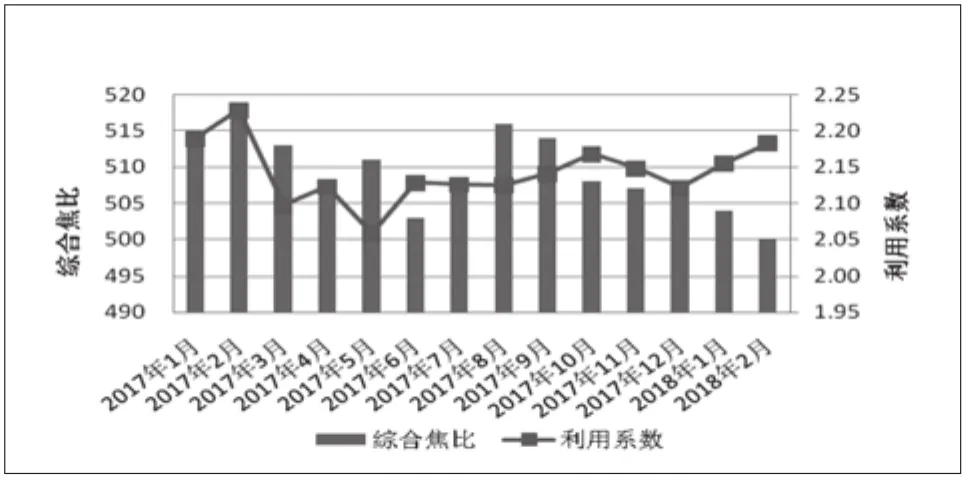

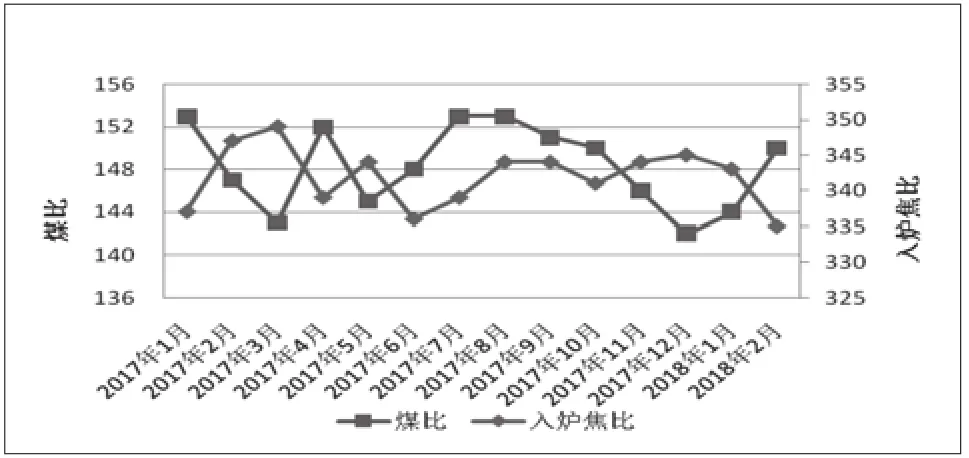

鞍钢股份炼铁总厂现有大型高炉8座,年产生铁可以达到1700万吨以上,是国内单体产能最大的炼铁厂。目前主要炉型有两种,其中3200m3炉型的高炉4座,2580m3炉型的高炉4座。烧结机7台,360m3烧结机3台,265m3烧结机2台,328m3烧结机2台,其中6台烧结机的配料使用混匀料场。2017年通过对高炉布料平台边缘起始位置、布料平台宽度、中心加焦比例等参数进行优化匹配,开展炉缸管理与炉身管理,高炉群顺行状态明显改善,稳定性大幅增强,高炉操作炉型实现了科学管理,达到了高炉长期稳定顺行的目标。见图1、图2。

图1 鞍钢2017年以来利用系数与综合焦比趋势图kg/t,t/m3

图2 鞍钢2017年以来利用系数与综合焦比趋势图 kg/t

2.高炉用料结构

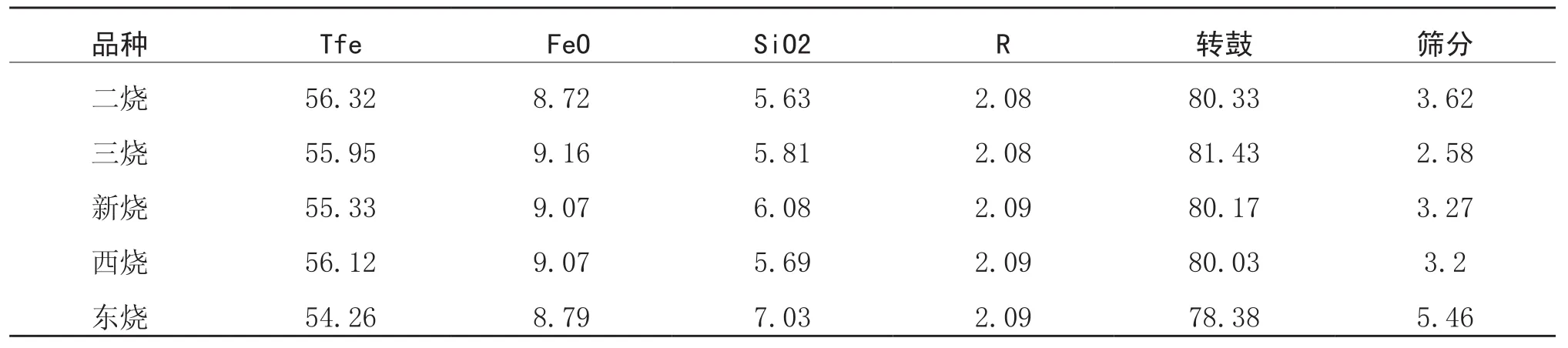

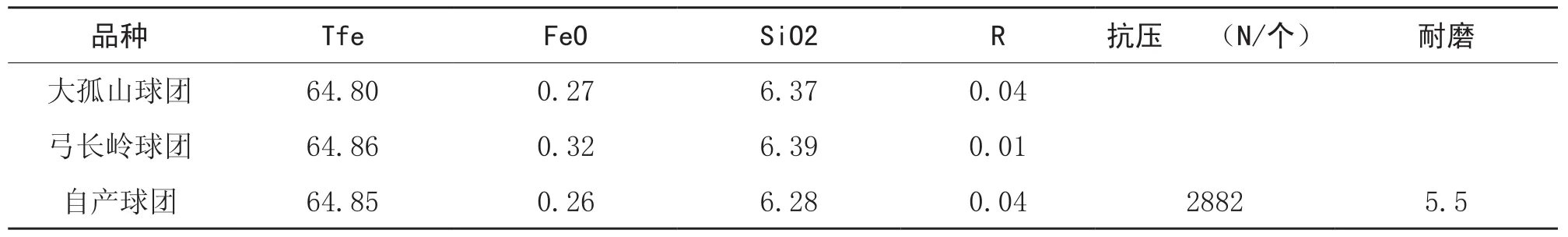

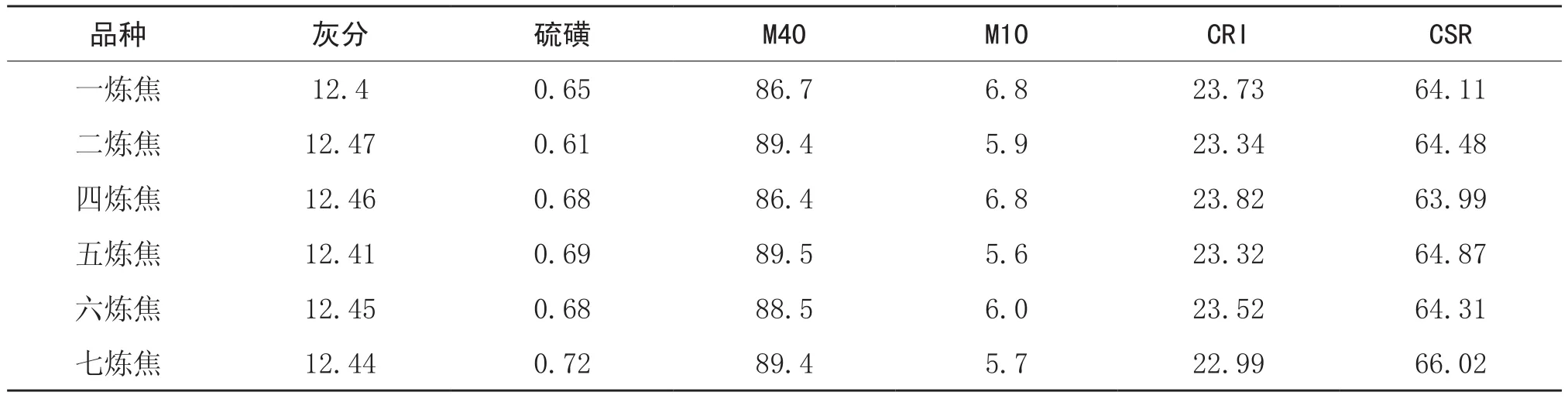

鞍钢本部高炉的用料结构主要为烧结矿+球团矿+块矿,烧结矿比例在70-75%,外购块矿比例不超过10%,燃料方面厂内焦炭为全干熄焦,不足部分用外购焦补充,比例不超过20%。近些年随着集团公司工艺装备的升级,高炉入炉原燃料水平较之以往有较大幅度的提高。7台烧结机有6台配备了综合料场,厂内焦炭实现了全干熄。但是受配煤、配矿资源影响,烧结矿的SiO2和碱度,焦炭的M40,灰分以及S等关键指标还是会经常出现波动。由于历史原因,烧结产能与高炉产量匹配度不好,烧结机与高炉无法做到单一供料。经常出现使用两种烧结矿同时入炉的现象。对鞍钢高炉群炉况的整体顺行状态造成一定的影响。鞍钢主要使用原燃料指标见表1、表2、表3。

3.操作炉型调整思路

鞍钢高炉以往由于原料条件不是非常理想,边缘气流不受控,煤气流的控制以中心气流为主,操作思路是敞开中心,抑制边缘,通过强劲的中心气流来保障高炉的顺行状态。当中心气流受到抑制时,通过增加中心加焦的比例来达到疏通中心气流的目的,在疏通中心气流的过程中,高炉中心加焦的数量在一批焦炭重量的比例一度达到了35%。经过一段时间的运行,以强势中心气流作为操作煤气流的劣势逐步显现。中心加焦比例升高以后,炉缸中心料堆肥大,炉缸中心区域透气性、透液性下降,吹不透中心,不仅弱化了中心料柱的疏导作用,而且还加剧了边缘的环流侵蚀。炉料平台区由于焦炭量少,煤气流在高炉内部进行二次分布时,没有稳定的通道,平台矿焦比不合理,不仅煤气利用率低,消耗高,而且高炉的顺行状态也呈现周期性波动,稳定性不好。

表1 鞍钢烧结矿主要技术指标 %

表2 鞍钢球团矿主要技术指标 %

表3 鞍钢自产焦炭主要技术指标 %

炉缸工作状态是高炉长期稳定运行的基础,一个活跃的炉缸是靠风量吹出来的,而不是依赖增加中心加焦的数量疏导出来的。基于鞍钢高炉操作炉型的特点,制定了有针对性的操作炉型的调整方案。通过上下部制度调剂,严抓铁水物理热,稳定的造渣制度,适宜的中心加焦比例等手段,多措并举,对炉缸的工作状态进行综合治理。下部调剂方面,通过缩小风口面积,提高风速,延长回旋区长度,使煤气流向中心扩展,使中心保持合适的温度,控制焦炭堆积数量,改善炉缸区域的透气性与透液性。炉缸热制度方面,将高炉铁水温度作为红线来进行管理,规定高炉出铁后期铁水温度严格禁止低于1490℃,保证炉缸的热储备。造渣制度方面,通过控制合适的终渣碱度来保证渣铁的流动性,终渣碱度的控制范围在1.12-1.18区间,严格禁止高炉低物理热,高碱度操作。上部调剂方面,在顺行条件允许的情况下,逐步降低中心加焦的比例,改善炉缸中心料堆的工作状态,通过对高炉运行参数进行系统的优化,实现炉缸工作状态的本质提升。

4.炉型管理的关键技术

4.1 中心加焦技术

中心加焦技术在鞍钢炼铁厂有着非常悠久的应用历史,同时,鞍钢也是国内第一家使用中心加焦技术的钢铁企业。中心加焦技术在鞍钢的第一次应用的时间是1991年9月,应用的高炉为11号高炉,其有效容积为2580m3,在当时取得了非常好的效果,之后中心加焦技术在国内逐渐得到普及与推广。近些年,一些曾经使用中心加焦技术企业为了获得更好的燃料比,尝试取消中心加焦,取消后燃料比较之前有10kg/t-20kg/t的降幅。但是,取消中心加焦的同时,对入炉原燃料结构以及质量也都提出了更高的要求。在原燃料结构不合理或条件变差时,高炉的顺行将无法得到保证,很容易造成高炉难行,甚至长时间无法做到达产达效。从鞍钢2580m3高炉1/5物理模型试验结论看,在同样布料制度条件下,100%烧结矿和100%球团矿的料面形状截然不同,球团矿更容易向中心滚落。中心加焦的作用主要有两方面,一方面是疏导中心气流,另一方面则是阻止球团过多地滚入中心。炉料结构设定为烧结矿比例70%,球团比例为30%时,料面形状也与100%球团矿接近。中心加焦量受炉料结构影响,存在极限值。其数量的多少取决于炉料结构中球团矿的配比,当球团矿配比低于15%时,中心加焦的比例可以按照15%以下比例进行控制;当球团矿配比为 15%-35%时,中心加焦比例按照15%-25%控制较为适宜。当球团矿配比大于>35%时,中心加焦比例要相应提高。

4.2 布料平台宽度

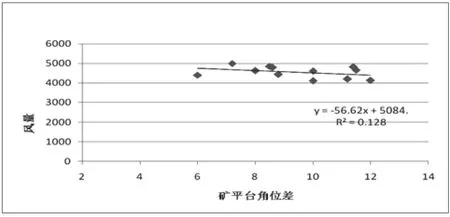

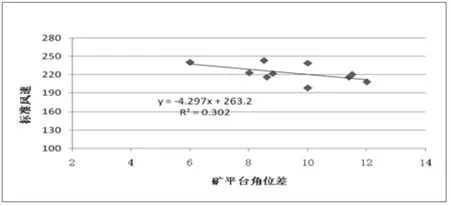

鞍钢本部高炉的布料特点为中心加焦,矿、焦同角,布矿的档位为5-6个环位,布焦的档位在布矿档位的基础上,增加一个中心加焦档位。中心加焦布料角度选择的原则就是布中心焦时,料流轨迹与溜槽的挡板不会发生碰撞。鞍钢高炉平台区域布料角度的选择是通过11等分面积法计算得到的。通过对炉喉面积进行11等分,从而确定料流轨迹在各档位的落料点。再通过函数关系,计算出11个布料档位的角度。近些年,国内一些企业对布料制度的使用较为灵活,且取得了不错的经济效果。对这些典型高炉的布料数据进行分析,从图3和图4可以看出,适当缩小矿平台宽度有助于高炉提高风速,增加风量,吹活炉缸。我们认为平台宽度在不超过炉喉半径1/3的前提条件下,可伴随顺行状态、用料结构进行调整,风量大,顺行好,球团比例低,平台可适当拉宽。反之,则向反方向调整,有利于高炉长期的高效稳定顺行。

4.3 布料平台边缘起始位置

图3 风量与矿平台角位差关系图 m3/min

图4 风量与矿平台角位差关系图 m/s

日本新日铁经验认为,边缘气流难于控制是由于高炉炉身剖面产生不规则凸凹不平形状所致。鞍钢在线运行的8座高炉中,有7座采用铜冷却壁与镶砖铸铁冷却壁相结合的冷却形式,1座采用铜冷却板与铸铁冷却壁相结合的冷却形式。在近些年的生产实践中,都不同程度受到水温差波动,壁体稳定性不好的困扰。通过近几年的研究认为,边缘气流难于控制的主要原因不是在于边缘的矿焦比,而是在于边缘布料起始角度的选择。边缘料流的落点位置距炉墙距离决定了边缘气流控制的难易程度,料流轨迹与炉墙相切是最理想的。角度大,布料轨迹打炉墙形成反弹,炉料的堆尖位置将远离炉墙。角度过小,布料轨迹将远离炉墙。根据鞍钢 2580m3高炉 1/5 物理模型试验结果,焦炭、烧结矿、球团矿三种主要炉料在高炉内的稳定堆角分别为 35°,33°和26°,在此角度时,料面稳定,不容易滚落。换言之,三种主要炉料中,球团是最容易发生滚落的。边缘未布料区域很容易形成以球团为主的滚落区混料,其纵向分布的矿焦比随机性大,是边缘温度场不受控的主要原因。

4.4 热负荷管理

高炉炉身热负荷是高炉边缘煤气流的数字反映,其运行区间的高低、稳定性如何则是边缘煤气流工作状态的直接表现。炉身热负荷长期稳定且在高位运行,这说明边缘气流略强,可适当压制。反之,则要采用适当疏松料柱的方法增加边缘气流。炉身热负荷若是稳定性不好,波动大,则说明边缘气流不顺畅,煤气流在边缘没有稳定的通路,要通过上部调剂减少边缘的混料区,增加边缘焦炭数量,改善边缘煤气通道。热负荷稳定性不好时,操作要按照下限压差操作,防止因为压差过高而导致管道形成,破坏了高炉的顺行状态。

5.结论

(1)活跃的炉缸是高炉长期稳定顺行的基础。上部布料制度是否合理,只有在炉缸活跃的前提下才具备判定的条件。

(2)边缘起始角度选择的合适,通过炉身热负荷管理可以使高炉操作者更容易地控制边缘气流,从而使高炉具有更好的可操作性,且可以获得更好的技术经济指标。

(3)根据原燃料条件、原料结构、顺行状态动态调整布矿平台宽度、中心加焦比例,可以实现高炉的长期稳定顺行。