SiC/Al复合材料电火花加工间隙流场分析*

2018-11-26朱秋林

唐 霖,任 磊,冯 鑫,朱秋林

(西安工业大学 机电工程学院,西安 710021)

SiC/Al复合材料以其新颖的设计理念而备受世人瞩目,具有连续渐变的材料热力学属性且保留了两种材料组分的良好特性.被广泛运用于航空航天、生物材料和通信工程等领域[1-5].但由于受到加工方法及理论研究上的限制,具有诸多优异性质的SiC/Al复合材料只能制作成梯度涂层涂覆在基体材料上或者是由制备工艺一次制作成结构简单的构件,很难实现复杂结构的加工,严重制约着其在相关领域的应用和发展[6-9].电火花加工是一种将电能转化成热能,使局部工件材料熔化或气化,可实现高精度、高质量加工的特种加工方法.由于在电火花加工中极间加工区域产生大量的电蚀产物,如果没有及时排除,会在局部聚集造成二次放电,影响加工稳定性和加工精度.电火花加工间隙流场状况对材料蚀除产物的运动过程起到了关键作用,因此研究电火花加工间隙流场与蚀除产物分布情况对提高加工效率和保证加工稳定性具有重要的意义.

针对电蚀产物排除的问题,文献[10]对微细电火花圆柱电极、削边电极旋转和抬刀加工过程中间隙流场进行了仿真,并通过数值模拟间隙流场中速度场分布和电蚀产物的运动规律,分析了在电极旋转加工过程中电极形状差异对加工效率的影响规律,以及在抬刀加工过程中抬刀速度和高度对加工效率的影响规律,并进行了实验验证.文献[11]建立了电火花加工间隙的三维流场模型,通过电极的抬刀,研究了加工间隙工作液流动与加工产物运动的规律;并通过调节侧面间隙的大小,分析加工底面间隙工作液流动和加工产物分布的规律.但上述研究都只是通过电极旋转或抬刀来影响工作液的流动,未研究关于外力作用下工作液流动对加工的影响.

文中建立了电火花加工间隙流场仿真模型,采用外冲液、内冲液两种供液方式,对加工间隙流场速度分布、蚀除产物浓度进行了数值模拟,同时分析加工深度、冲液压力对材料去除率和电极相对损耗率的影响.

1 间隙流场模型

电火花加工中的材料的抛出是热爆炸力、电磁力和流体动力等综合作用的结果.以10%SiC/Al复合材料为研究对象,采用Fluent软件对电火花加工间隙流场进行仿真分析.

1.1 几何模型的建立

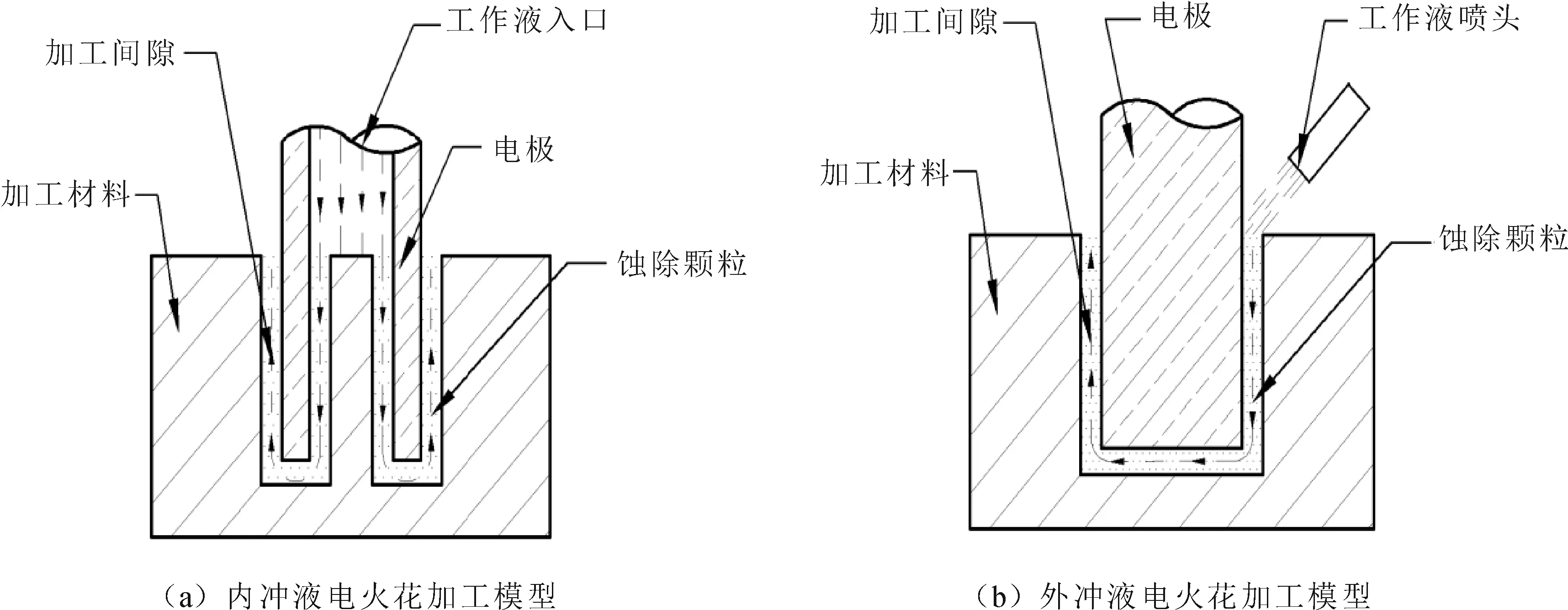

电火花加工供液方式分别为内冲液和外冲液两种方式.流场的二维几何模型如图1所示.在打孔的过程中,电极向前进给,在电极与工件之间存在放电间隙,流体介质在加工过程中从间隙中强迫流过.流动的工作液介质通过加工间隙将残留在两极之间的电蚀产物排到非加工区.加工中使用的紫铜管状电极内外径分别为∅2 mm,∅8 mm,工作液介质为煤油,加工间隙为0.5 mm.

图1 流场的二维几何模型

1.2 间隙流场数学模型的建立

电火花加工过程中放电间隙涉及温度场、流场、电场和磁场等多场的综合作用,由于各种因素对加工间隙流场的影响程度不同,因此对流场模型进行简化,进行如下假设:① 加工间隙流场为固-液两相流;② 流体为不可压缩;③ 放电过程时间极短,流体的温升较小,因此忽略温度对加工间隙流场的影响.

加工间隙流场控制方程包括能量方程、连续性方程、动量方程和湍流模型方程.由于这里忽略温度对流场的影响,所以只需考虑连续性方程与动量方程,湍流采用重正化群(Renormalization Group,RNG)k-ε模型方程.

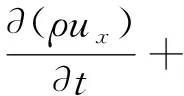

流场连续性方程[12]为

(1)

式中:ux,uy,uz分别为流场某一点(x,y,z)在x,y,z三个方向上的速度分量(m·s-1);t为时间(s);ρ为工作液密度(kg·m-3).

流场动量方程为

(2)

(3)

(4)

式中:u为单位速度矢量;τxx,τxy,τxz,τyx,τyy,τyz,τzx,τzy,τzz是因分子黏性作用而产生的作用在微元体表面上的黏性应力τ的分量(Pa);p为流体微元体压强(Pa);fx,fy,fz分别为流场某一点(x,y,z)在x,y,z三个方向上的单位质量力(m·s-2).

RNGk-ε模型方程为

(5)

(6)

(7)

式中:k为湍动能(J);ε为湍动能耗散率;Gk为平均速度梯度引起的湍动能k的产生项;Ck,Cε,C1ε,C2ε为经验常数;Cμ为与湍流黏性系数μ有关常数;v为湍流黏度;ui,uj为流体速度沿i,j方向的分量(m·s-1);xi,xj为流场在x位置处沿i,j方向的分量.

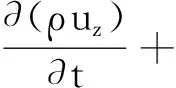

1.3 流场模型的设定

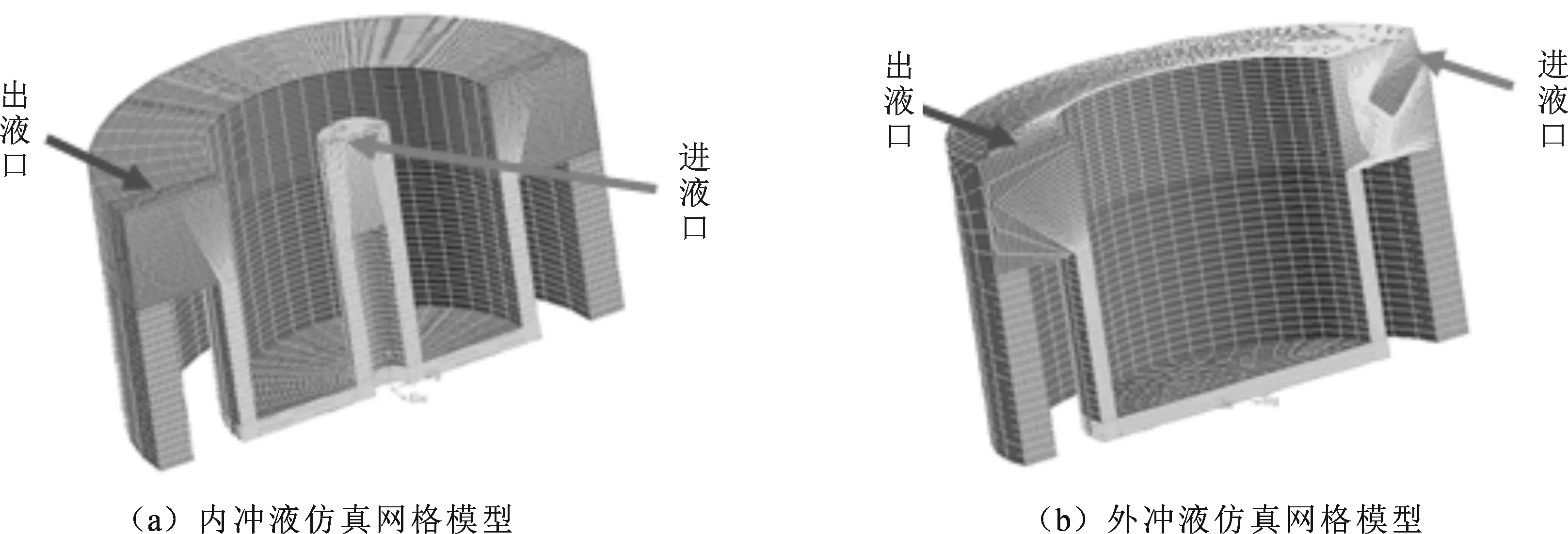

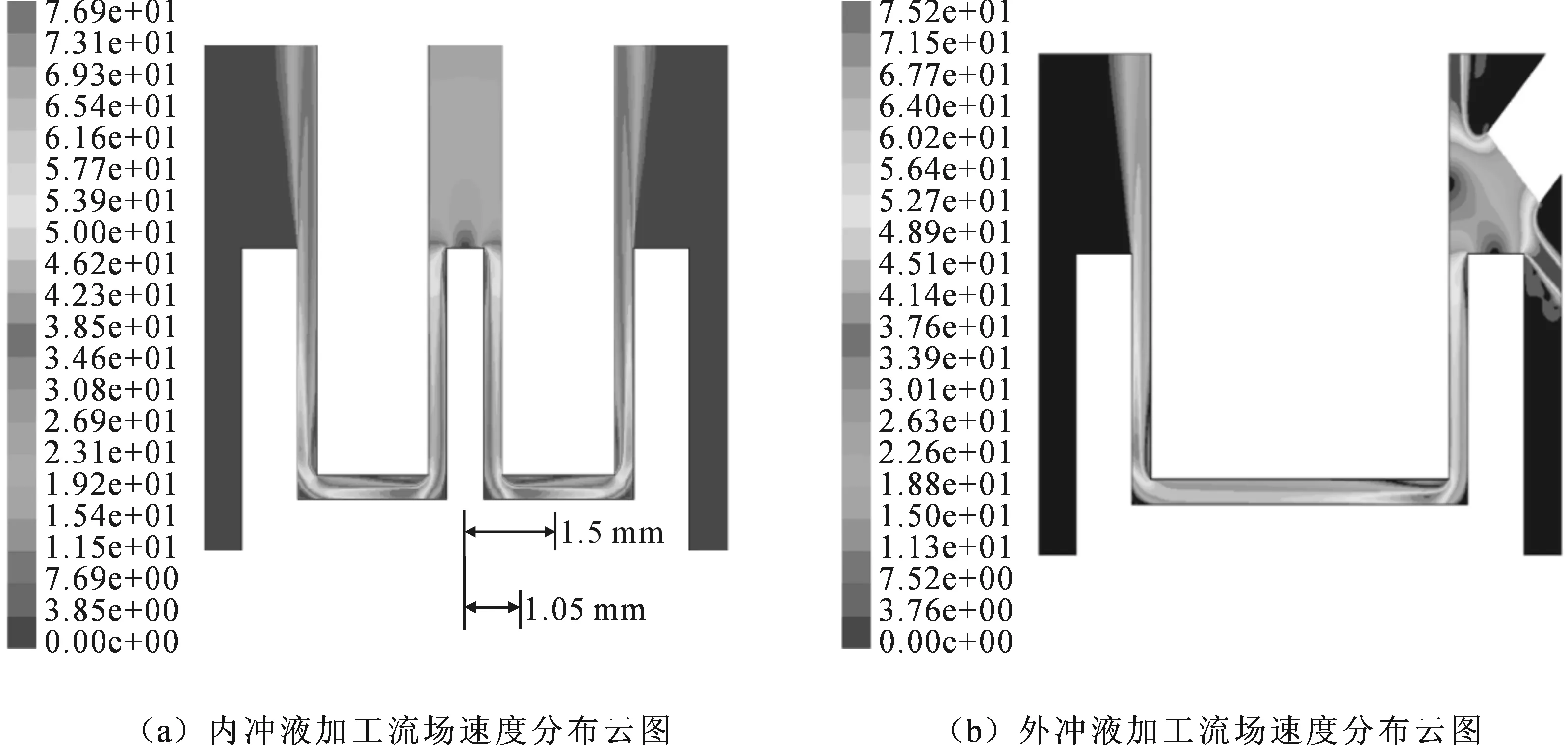

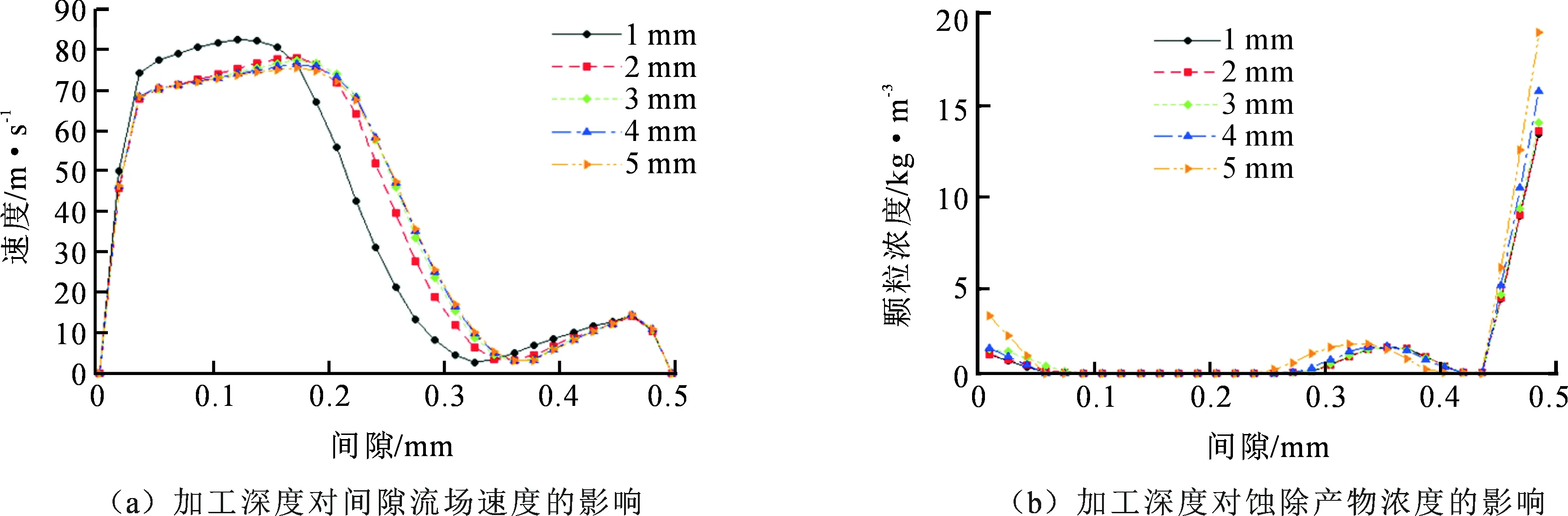

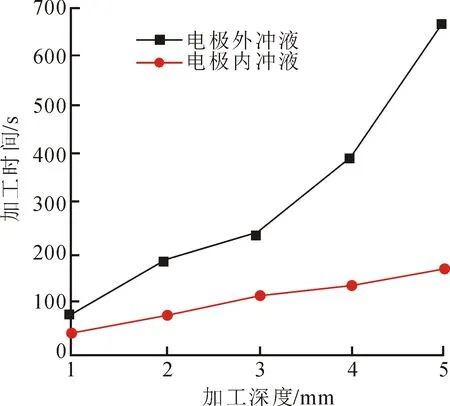

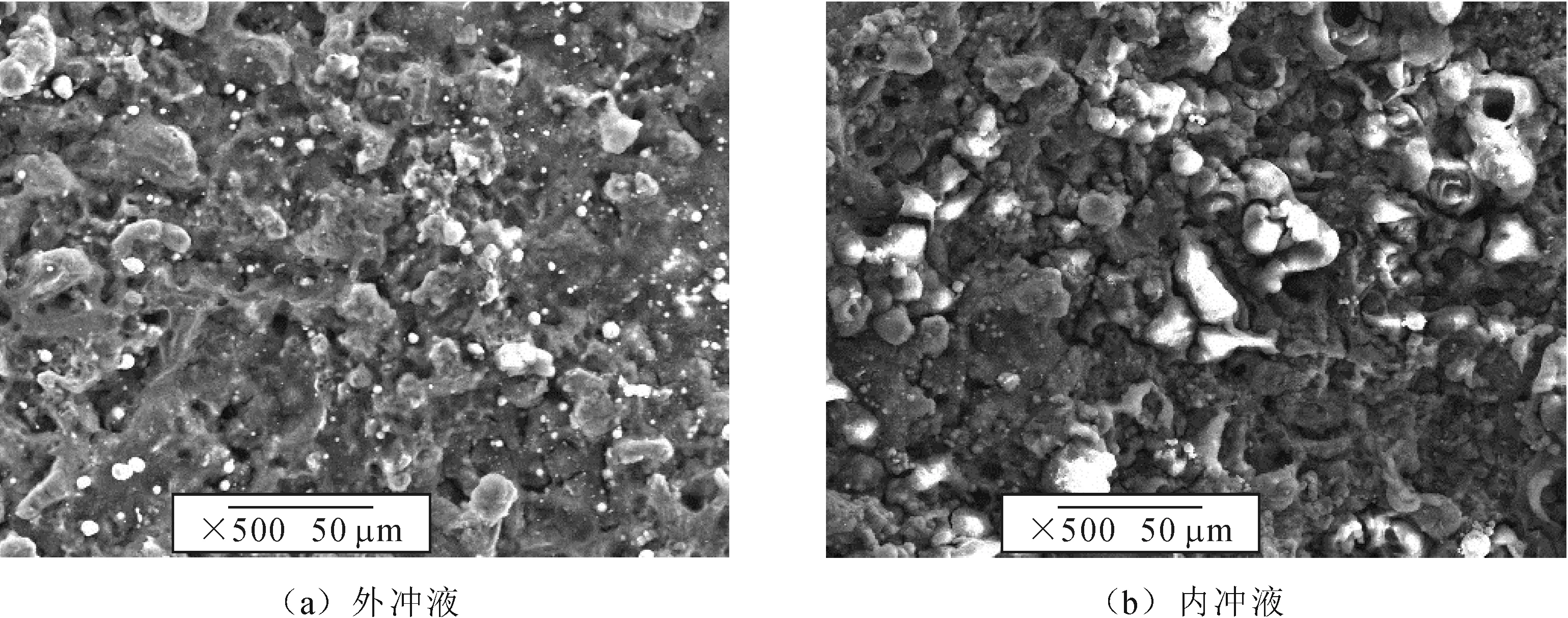

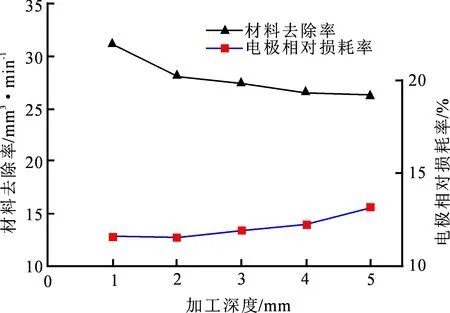

在计算流体分析过程中,雷诺数Re≤2 300时,液体呈现层状流动(层流);2 300 (8) 式中:ρ为液体的密度(kg·m-3);U为液体的平均流速(m·s-1);D为管径(m);μ为流体的黏性系数. Fluent软件中采用的湍流模型包括 Spalart-Allmaras模型、Baldwin-Barth模型、k-ε模型和雷诺应力模型(Reynolds Stress Equation Model,RSM)等.为了准确地模拟间隙流场工作液的流动状态,同时兼顾计算效率,文中采用k-ε模型. 三维网格的划分如图2所示,一般采用六面体网格划分可获得较高的精度.若将整个流场作为一个整体统一划分网格,网格数量会非常的庞大,计算量急剧增大,收敛速度降低.因此将流场模型先分割成不同区域,再分别进行网格划分.整个模型的网格划分为细化的间隙流场部分、网格尺寸较大的电极管内部分,这样可以兼顾计算效率和仿真精度. 图2 网格划分 在Gambit中将划分好的网格模型导入Fluent软件中进行稳态求解,进液口和出液口分别设置为压力进口和压力出口边界;加工间隙的上、下端面分别设置为粒子源面,进行蚀除产物的模拟;电极与加工间隙的交界面处设置为“interface”面,作为数据交换.当计算连续相达到收敛后再加入固体产物相,由于电极的损耗主要集中在电极的底面,因此设定电极材料微粒的产生面为电极底面,而工件材料微粒的产生面为侧面和底面.电火花加工微粒产物形状和尺寸大小呈现规则不一,文中模型将加工微粒产物都简化为球形,微粒的直径大小为10 μm.电火花加工产物微粒主要有密度为8 978 kg·m-3的工具电极Cu微粒、密度为3 129 kg·m-3的工件蚀除SiC微粒和密度为2 719 kg·m-3的Al微粒,微粒的初始速度为零. 电火花加工间隙流场仿真主要研究供液方式、冲液压力和加工深度分别对间隙流场与加工产物的影响.其中,供液方式为内冲液、外冲液;冲液压力为0.3,0.8,1.3,1.8,2.3 MPa;加工深度为1,2,3,4,5 mm. 2.1.1 不同冲液方式对间隙流场的影响 冲液是电火花加工过程中常用的辅助工艺手段,依靠液槽内工作液的喷液实现的外冲液和内冲液在电火花加工方面发挥着改善极间状态,维护放电稳定,提高加工效率的作用.设工作液入口压力为2.3 MPa,加工深度为5 mm,分析不同的供液方式对加工间隙流场的影响.图3为不同供液方式下流场速度分布云图. 在加工间隙流场中,内冲液加工中工作液流速最大速度为76.9 m·s-1较外冲液流速75.2 m·s-1高.工作液流动速度越快,抛出电蚀产物的能力越强,即内冲液加工能带走更多的电蚀产物,同时,靠近工件表面的工作液速度明显高于靠近电极表面的速度,靠近工件一侧速度越快越能保证加工残渣能及时排除,而靠近电极表面工作液速度慢则有利于减少电极损耗.但两种供液方式的加工间隙拐角处工作液流速都较小,易引起加工产物微粒的堆积而导致积炭. 图3 不同供液方式下流场速度分布 图4为不同供液方式下间隙蚀除产物浓度的分布云图.为了更直观地表现蚀除产物在加工间隙中的分布状况,并根据仿真结果,将产物浓度上限值设定为8 kg·m-3.在两种不同的供液方式下,加工间隙的拐角处都有不同程度蚀除产物的堆积;此外,在加工间隙中,电极与工件表面处均有蚀除产物附着,内冲液加工间隙中蚀除产物浓度相比外冲液低,结合不同供液方式对流场速度的影响,可得到内冲液加工排除蚀除产物的效果较外冲液加工效果好.由此可见内冲液的加工方式是利于蚀除物的排除的,同时随着工作液压力的不断提高,排除效果得到强化,能提高加工效率,减少蚀除产物在加工间隙的堆积而产生的二次放电的概率,提高加工的稳定性. 2.1.2 冲液压力对间隙流场的影响 研究不同冲液压力和不同加工深度对间隙流场的影响时,采用的供液方式选择内冲液加工,加工深度为5 mm.冲液压力对加工间隙流场的影响如图5所示.其中间隙位置为距离工件表面的中轴线1.5 mm处. 图4 不同供液方式下加工间隙蚀除产物浓度的分布 图5 冲液压力对加工间隙流场的影响 当冲液压力为2.3 MPa,加工间隙为0.2 mm,工作液最大流速为76.74 m·s-1,相对其他冲液压力,加工蚀除产物浓度最小,即冲液压力越大,则间隙工作液流速则越大,而加工蚀除产物浓度越小.图5(a)中加工间隙中距离工件表面近的工作液流速较大,而距离电极表面近的工作液流速较小,与图5(b)中越靠近工件表面蚀除产物浓度越小,越靠近电极底面加工蚀除产物浓度越大结论相吻合. 2.1.3 加工深度对间隙流场的影响 图6为不同加工深度对间隙流场的影响.从图6(a)看,靠近工件一侧的流场速度高于靠近电极一侧的流场速度,这有利于在工作液的冲刷之下将工件蚀除产物的抛出;从图6(b)可看出靠近电极一侧的蚀除产物浓度明显高于靠近工件一侧的.当加工深度为1 mm时,加工间隙为0.13 mm处达到的最大工作液流速为83.94 m·s-1,故蚀除产物浓度相对其他加工深度最小.同时,加工深度越小,距离电极与工件表面越短,工作液流速越大,蚀除产物浓度越小,这表明加工深度越小,工作液排除蚀除产物的效果越好. 图6 加工深度对加工间隙流场的影响 根据仿真结果计算相应工艺参数下的加工规律;然后通过单参数实验,得到不同冲液压力、不同加工深度条件下电火花加工的材料去除率和电极相对损耗率,对比验证仿真结果. 2.2.1 内冲液与外冲液的加工对比实验 实验采用江苏冬庆公司CNC450电火花机床,工作液为煤油,在厚度为14 mm的SiC/Al复合材料上打孔.加工工艺参数见表1. 表1 工艺参数 在表1 的工艺参数条件下,研究不同供液方式下加工时间与孔深的关系,得到孔深与电极相对损耗率的关系.加工深度与加工时间之间的关系如图7所示.由图7得到,随着加工深度的不断增加,加工所需时间都在逐渐增加,采用外冲液的加工时间要远高于内冲液加工.这也验证了模拟仿真中内冲液的加工速度高于外冲液的结论.这是由于内冲液加工时,间隙工作液的流速快,电蚀产物排除效果好,电极侧面发生的二次放电直接发生在孔的内壁上.而外冲液加工相比内冲液的排除效果差,电蚀产物堆积在孔底,二次放电发生在电蚀产物上,使得发生在孔内壁的频率减小,加工效率降低. 图7 加工深度与加工时间之间的关系图 图8为加工深度与电极相对损耗率之间的关系图. 图8 加工深度与电极相对损耗率之间的关系图 由图8可知,内冲液与外冲液的电极相对损耗率均随着加工深度的增加而增加,这是因为内冲液的冲液压力相比于外冲液大,内冲液加工排屑效果比外冲液好,因此随着加工深度的不断增加,外冲液电蚀产物难以排除,在电极侧面发生了二次放电,导致外冲液的电极相对损耗率增加. 不同冲液方式下加工表面形貌如图9所示.从图9可以看出,在外冲液加工的表面上有明显的金属凝固颗粒,表面很不光滑;而内冲液的加工表面较光滑,没有明显的金属颗粒,说明内冲液有助于蚀除产物的排除,能提高加工表面质量,同时加工深度也更大,即加工效率更高. 图9 不同冲液方式下加工表面形貌图 2.2.2 不同加工深度对材料去除率与电极相对损耗率的影响 设定加工深度的单因素实验.采用内冲液加工方式下进行加工实验,冲液压力为2.3 MPa.在加工深度为1,2,3,4,5 mm的加工条件下分别进行实验,研究在不同加工深度下材料去除率和电极相对损耗率的情况.加工深度对材料去除率和电极相对损耗率的影响如图10所示. 图10 加工深度对材料去除率和电极相对损耗率的影响 由图10所示,材料去除率随着加工深度的增加而减小,这是因为随着加工深度的不断增加,电蚀产物难以排除,导致其堆积在孔的底部形成链,减小了加工间隙,使短路率提高,降低了加工速度.同时电极相对损耗率随着加工深度的增加而增加,这是由于随着加工深度的增加,导致电蚀产物难以排除,堆积的产物使电极发生了二次放电,产生的热量较多,增加了电极的损耗. 不同加工深度下的表面形貌图如图11所示,随着加工深度的不断增加,电蚀产物难以排除,导致加工效率和表面质量降低. 2.2.3 不同冲液压力对材料去除率与电极相对损耗率的影响 设定冲液压力的单因素实验.采用内冲液加工方式下进行加工实验.加工深度为5 mm.在冲液压力为0.3,0.8,1.3,1.8,2.3 MPa的加工条件下分别进行实验,同时研究在不同冲液压力下材料去除率和电极相对损耗率的情况. 冲液压力对材料去除率和电极相对损耗率的影响,如图12所示.材料去除率随着冲液压力的增加而增大,这是因为冲液压力增加后,流场的流速也随之提高,在混合电蚀产物多相流的冲击下,提高了材料的去除率.同时电蚀产物在高速流场中,被迅速带出放电间隙,减少二次放电,也能够提高材料去除率.电极相对损耗率呈上升趋势,这是由于电极表面在高速工作液的冲刷作用下,冲液会影响炭黑对工具电极的附着作用,削弱炭黑保护层. 图11 不同加工深度下的表面形貌图 图12 冲液压力对材料去除率和电极相对损耗率的影响 如果冲液压力达到一定的程度时,此时工件表面放电通道的内外压趋于一致,再增加冲液压力对材料去除的作用已经不明显,但是电极在高速工作液的冲刷作用下,电极相对损耗率不断增加.因此选择合适的冲液压力在电极损耗较小的同时,提高材料去除率. 不同冲液压力下的表面形貌图如图13所示.从图13中可以看出,随着冲液压力的不断增加,流场的流速也不断提高,高速的流场将电蚀产物迅速排除,使得加工表面质量和加工效率得到提高. 图13 不同冲液压力下的表面形貌图 文中建立了SiC/Al复合材料的电火花加工间隙流场仿真模型,研究了不同供液方式、不同加工深度和不同冲液压力分别对加工间隙流场速度及蚀除产物浓度的影响.得到结论为 1) 针对不同供液条件下加工深度与时间的关系,得到采用内冲液的加工速度比外冲液快;分析不同供液方式下加工深度与电极相对损耗率的关系,得到内冲液的电极相对损耗率比外冲液大. 2) 加工深度越大,材料去除率越小,电极相对损耗率越大;冲液压力越大,材料去除率越大,电极相对损耗率越大.

2 结果分析

2.1 间隙流场仿真结果分析

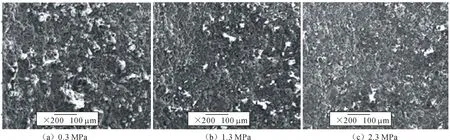

2.2 实验结果分析

3 结 论